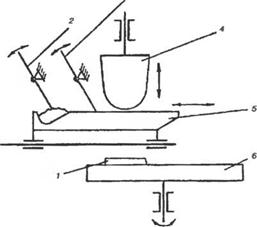

Особливістю тамподруку є наявність об’ємного високоеластич — ного передавального елемента — тампона 4 (рис. 4.11), який послідовно контактує з ДФ 5 і задруковуваним виробом 7. При контакті з ДФ на поверхню тампона передається фарбове зображення, яке при наступному контакті із задруковуваним виробом переноситься на його поверхню. Тампон переміщується вертикально за допомогою механізму натиску. ДФ переміщується в горизонтальній площині, нижче якої по осі переміщення тампона розташовується на столі 6, що повертається, задруковувалий виріб. ДФ закріплюється в кориті, що має скриньку, яка заповнюється фарбою. Остання наноситься на ДФ за допомогою зрошувального ракеля 2 і знімається з її поверхні очищувальним ракелем 3.

Основними факторами, які впливають на робочі перемішення виконавчих органів тамподрукарської машини, є розміри ДФ і корита, в якому розміщуються форма та скринька для фарби, а також геометрична форма тампона. Остання в основному залежить від

|

Рис. 4.11. Традиційна схема друкарського і фарбового апаратів тамгадрукарської машини |

Форми задруковуваного виробу і розраховується конкретно для кожного виробу.

Перехід фарби на ЗМ в тамподрукарському процесі суттєво відрізняється від таких способів, як високий і офсетний друк, оскільки, по-перше, при переході фарби з ДФ на тампон в безпосередній контакт з поверхнею останнього потрапляють тільки вільні від фарби ділянки форми — ПЕф, в той час як фарба знаходиться в заглиблених растрових комірках. Отже, цей процес подібний до процесу переходу фарби при способі глибокого друку. І, по-друге, при передачі фарби з тампона на задруковувану поверхню в безпосередній контакт з нею потрапляють як друкуючі, так і пробільні ділянки тампона.

Таким чином, у зоні фарбового та друкарського контактів при тамподрукарському процесі одночасно взаємодіють ЗМ, ДФ, фарба, ракель і тампон.

Друкарська форма — це фотополімерна пластина на металевій основі завтовшки до 1 мм або суцільна стальна пластина завтовшки до 10 мм. Найбільше застосування мають нині спирто — і водороз — чинювані фотополімери. Для більшості фотополімерних кліше постачаються фірмові розчинники-проявники.

Друкарську форму (заглиблені елементи зображення) здобувають на пластині контактним її засвічуванням через фотоформу за допомогою УФ ламп. Для кожних типу і марки пластин добирають

Оптимальний час засвічування, проявлення, задублювання. Вибір того чи іншого матеріалу для роботи грунтується, як правило, на фінансових та виробничих можливостях, особистих пристрастях друкаря, досвіді його роботи. Важливо зрозуміти лише одне — якість відбитка залежить безпосередньо від якості кліше.

Виготовлення ДФ на спеціальних фотополімерних пластинах — процес технологічно простіший і доступніший. Він дістав поширення ще й тому, що відносно недорогий, нешкідливий для навколишнього середовища і відзначається високою оперативністю при застосуванні.

Фотополімерна пластина для тамподруку складається зі світлочутливого та стійкого до стирання фотополімерного шару завтовшки 0,3…0,45 мм і стальної підкладки завтовшки 0,5… 1 мм. Процес виготовлення кліше включає експонування, проявлення, сушіння та додаткове експонування (задублювання). Металеві пластини з фотополімерним покриттям використовують за умов друкування малих і середніх тиражів від одиничних друкарських циклів до десятків тисяч відбитків. Глибина ДФ, виготовленої на фотополі — мерній основі, становить 0,015…0,03 мм.

У разі друку з форм, виготовлених описаними вище способами, можуть бути відтворені зображення найрізноманітнішої складності

— від штрихових, півтонових до тонових повноколірних.

Сталеві кліше. їх застосовують для друкування великих тиражів

— від десятків тисяч до мільйонів відбитків, тобто тоді, коли потрібні велика тиражостійкість ДФ, однакова точність відтворення зображення протягом усього процесу друкування.

Процес виготовлення кліше включає хімічне знежирювання поверхні пластини, накладання і сушіння копіювального шару, експонування фотоформи, проявлення та оброблення копії — травлення. Тиражостійкість такої ДФ сягає 2…З млн відбитків. Глибина форми, виготовленої на основі стальної полірованої пластини травленням, становить 0,025…0,045 мм.

Однак через складність і шкідливість технологічного процесу виготовлення таких ДФ, пов’язану з травленням хлорним залізом, такі кліше в малій оперативній поліграфії не використовують.

Взагалі ж незалежно від способу виготовлення ДФ формна пластина повинна мати розміри, які на 7…10 мм перевищують розміри зображення по периметру.

Тампон. Це пружноеластична ланка, що передає зображення з ДФ на задруковувану поверхню. Можливість процесу друкування, а також якісні параметри відбитка значною мірою залежать від властивостей тампона — його твердості й еластичності, здатності сприймати і віддавати фарбу, стійкості до стирання, дії компонентів друкарської фарби та розчинників.

Тампони виготовляють з пружноеластичних матеріалів, здатних повертати після стиснення первинну форму без значних залишкових деформацій. Тампон повинен мати гладку поверхню, задану геометричну форму, що забезпечує контакт із ДФ і задруковуваною поверхнею без проковзування.

Застосовувані на практиці тампони виготовляють із поліурета — нових каучуків (силіконів). Тиражосгійкість таких тампонів становить від кількох тисяч до сотень тисяч відбитків.

Розглянемо деякі фактори, які впливають на якість друку.

Ракель. У ручних верстатах ракель «забезпечує» фарбою ДЕф і видаляє її з пробільних ділянок; довжина ракеля має бути більшою за зображення на ДФ і дещо меншою за ширину друкарської ванни.

Тампон. Конфігурація та фізичні властивості правильно вибраного тампона (твердість) забезпечують якість приймання і віддавання фарби, ступінь відтворення форми тампона.

Друкарські фарби. Залежно від особливостей відтворюваного зображення друкарські фарби повинні або мати значну вкривальну властивість, або бути напівпрозорими. Фарби мають бути високодисперсними, не містити абразивних домішок, добре заповнювати ДЕф і видалятися з ПЕф.

Вибір типу фарби залежить від природи задруковуваної поверхні та вимог до продуктивності процесу. Для різних типів матеріалів і поверхонь існують різні за властивостями фарби (наприклад, фарби для поверхонь, які їх вбирають; фарби для закріплення випаровуванням, окисною полімеризацією тощо). Оскільки фарби мають різну в’язкість, для них застосовують відповідні розчинники.

Фарби повинні мати добрі оптичні властивості: яскравість, насиченість кольору, блискучість або матовість, а також друкарсько — технічні властивості: в’язкість, липкість, ступінь і час закріплення на відбитку.

Оригінал — макет. До факторів, які визначають точність відтворення тонового багатоколірного зображення, належать: умови виготовлення фотоформи (кольороподіл і характер растра); властивості ДФ (режим оброблення та глибина ДЕф); характер поверхні ЗМ; умови проведення друкарського процесу (швидкість подачі фарби, точність суміщення). Використання поверхонь, що не вбирають фарб, забезпечує максимально точну передачу растрових точок.

Для підвищення продуктивності, поліпшення якості задрукову — вання складних поверхонь об’ємних виробів сьогодні широко застосовують тамподрукарські машини з ротаційною (три — або чотирициліндровою) схемою ДА, в яких тампонне облицювання розташовується на передавальному циліндрі, а ДФ може бути ФЦ глибокого друку. Отже, тамподрукарський ротаційний апарат має конструкцію, подібну до ДА непрямого глибокого друку, але облицювання тампонного циліндра відрізняється значно більшою еластичністю, ніж облицювання ОЦ. Спосіб нанесення фарби на ФЦ у гамподрукарських ротаційних апаратах такий самий, як і в ДА ро таційних машин глибокого друку.

18 июня, 2013

18 июня, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике