Для проведения процессов поликонденсации в промышленном масштабе в основном находят применение три способа — в расплаве, растворе и в эмульсии. Метод межфазной поликонденсации находит ограниченное применение для синтеза пленкообразующих.

При полиприсоединении синтез в данное время проводят в расплаве и в растворе (см. гл. 6).

Поликонденсацией (полиприсоединением) в расплаве называют способ проведения процесса в отсутствие растворителя при температуре, обеспечивающей плавление образующего полимера. Система является однофазной за счет плавления (или взаимного растворения) исходных мономеров и образующего. полимера.

В промышленных условиях процесс проводят обычно в области температур 200—350 °С. При таких высоких температурах исходные мономеры должны обладать достаточной термической стабильностью в условиях реакции. Длительное нагревание при температурах 200 °С и выше приводит к протеканию ряда побочных реакций (например, декарбоксилирование, окислительная и термоокислительная деструкция). Для их подавления процесс обычно ведут в токе инертного газа. Высокие температуры и ток инертного газа способствуют быстрому и полному удалению образующегося побочного низкомолекулярного продукта из зоны реакции. Поэтому этот способ рекомендуют для проведения обратимой поликонденсации.

Поликонденсация в расплаве дает возможность использовать мономеры с пониженной реакционной способностью (например, карбоновые кислоты и их эфиры вместо хлорангидридов, применяемых при синтезе олигоэфиров). Этот способ достаточно прост в технологическом отношении и позволяет получать продукты с высокими выходом и степенью чистоты. В расплаве в промышленности получают такие распространенные пленкообразующие, как сложные олигоэфиры, в том числе алкидные олигомеры и олигоамиды, полиуретаны.

Поли конденсацией в растворе называют способ проведения процесса в присутствии растворителя, в котором растворяются исходные мономеры и образующийся полимер. Такая реакционная система является однофазной, и процесс протекает гомогенно. Поликонденсацию в растворителях подразделяют на высокотемпературную, которую проводят при температуре >100°С, и низкотемпературную — при температуре <Ю0°С. Высокотемпературная поликонденсация применяется в случае использования мономеров с невысокой реакционной способностью. Для проведения низкотемпературной поликонденсации необходимы высокоактивные мономеры. При этом процесс часто ведут с применением катализаторов.

Растворитель выбирают с учетом температурного режима ведения процесса. Он должен обладать достаточной растворяющей способностью по отношению к мономерам и полимерам, дающей возможность проведения процесса в высококонцентрированных растворах (по крайней мере, в 20—30%-ных) и быть химически инертным по отношению к функциональным группам мономеров. Следует учитывать, что растворитель влияет на скорость процесса за счет полярных и сольватационных эффектов. Поэтому целесообразно применение растворителей ускоряющих (или, по крайней мере, не замедляющих) реакцию.

При проведении обратимой поликонденсации, сопровождающейся выделением воды (например, при синтезе полиэфиров из полиспиртов и поликарбоновых кислот), использование растворителей, образующих с водой азеотропные смеси, приводит к быстрому и полному удалению воды из сферы реакции и сдвигу равновесия в сторону образования полимера (азео- тропный способ). При неравновесной поликонденсации, например при взаимодействии хлорангидридов карбоновых кислот с аминами, необходимо удалять выделяющийся хлороводо — род из зоны реакции, поскольку он замедляет реакцию, образуя соль с амином-реагентом. Сильноосновные растворители (например, диметилформамид) подавляют процесс солеобразова — ния, принимая активное участие в связывании НС1, и тем самым способствуют поликонденсации.

Общие закономерности поликонденсации в растворе близки к закономерностям поликонденсации в расплаве.

Оценивая поликонденсацию в растворе как технологический способ получения полимеров, нужно отметить, что при проведении реакции в растворителе значительно снижается вязкость реакционной массы. Это способствует лучшему теплообмену, предотвращает местные перегревы реакционной массы и облегчает ведение процесса. Кроме того, при использовании растворителей в случае высокотемпературной поликонденсации процесс можно проводить при более низких температурах по сравнению с поликонденсацией в расплаве, поскольку в растворе температура ведения процесса не лимитируется температурами плавления мономеров и полимеров. При снижении температуры в значительной степени уменьшается вероятность протекания побочных реакций, в том числе и термоокислительной деструкции.

При проведении поликонденсации в растворе трудоемкой операцией является выделение полимера из реакционной массы. Обычно ее осуществляют либо отгонкой растворителя, либо осаждением полимера из раствора. Это усложняет процесс и, кроме того, обусловливает необходимость регенерации растворителя. Поэтому поликонденсацию в растворе наиболее целесообразно проводить в том случае, когда получаемый раствор полимера (например, лаки) непосредственно используют в качестве товарного продукта.

Эмульсионная поликонденсация — процесс поликонденсации в двухфазных жидких системах, при котором основная реакция образования полимера протекает в полном объеме одной из фаз. Наиболее часто роль одной из фаз выполняет вода, другой — органический растворитель. Распределение мономеров между двумя фазами оценивается коэффициентом распределения К?

КР=с1/с% (1.56)

Где с, — концентрация вещества в органической фазе; Сг — концентрация вещества в водной фазе.

Процесс эмульсионной поликонденсации протекает в органической фазе. Подбор компонентов эмульсии должен быть таким, чтобы коэффициенты распределения были достаточно велики и мономеры находились бы почти исключительно в органической фазе. Повышения /СР можно добиться введением в эмульсию специальных веществ — высаливателей (соли и гидроксиды щелочных металлов — КаС1, ЫаОН), что особенно важно при поликонденсации водорастворимых мономеров.

Двухфазную систему органический растворитель — вода можно использовать и для проведения необратимых низкотемпературных процессов поликонденсации. Так, ее применяют для синтеза ароматических и жирноароматических полиамидов с использованием хлор ангидридов карбоновых кислот. При быстром удалении образующегося НС1 из зоны реакции в водную фазу обеспечивается высокая эффективность процесса, предотвращается гидролиз мономера, а также дезактивация амина-реагента за счет солеобразования. Использование в качестве выса — ливателя NaOH в этом случае обеспечивает не только изменение коэффициентов распределения КР мономеров, но и нейтрализацию НС1.

К преимуществам эмульсионной поликонденсации помимо ее высокой эффективности относятся хорошие условия теплообмена (за счет большого количества воды), а также невысокая вяз — кость реакционной массы, облегчающая ведение процесса.

Межфазная поли конденсация — процесс поликонденсации в двухфазных (преимущественно жидких) системах, протекающий на границе раздела фаз (или вблизи от нее). Мономеры растворяют раздельно в двух не смешивающихся растворителях, одним из которых чаще всего бывает вода. Основными условиями проведения межфазной поликонденсации являются высокая скорость реакции образования полимера в реакционной зоне. Это обеспечивается использованием очень высокоактивных мономеров, реагирующих между собой (например, хлорангидридов кислот с аминами или спиртами), находящихся в двух различных фазах. Низкомолекулярный побочный продукт реакции НС1 хорошо растворим в воде и легко удаляется из зоны реакции. Акцепторы HCI, если процесс ведут в их присутствии, также растворяются в водной фазе.

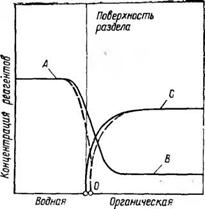

Характерной особенностью межфазной поликонденсации является то, что процесс образования полимера контролируется диффузионными факторами, т. е. скоростью транспортировки мономеров в реакционную зону (определяющий фактор — коэффициенты диффузии мономеров). Реакционная зона при межфазной поликонденсации может находиться на границе раздела фаз (что встречается довольно редко), а также в областях органической или водной фаз, примыкающих к границе раздела. Место протекания реакции определяется свойствами конкретной реакционной системы; наиболее типичным случаем является протекание реакции в органической фазе. В качестве примера можно привести межфазную поликонденсацию диаминов с ди- хлорангидридами кислот (рис. 1.7). В соответствии с величинами коэффициентов распределения концентрации амина вводной и органической фазах могут быть выражены кривой А—В, а хлор ангидрида — кривой С. Соотношение концентраций мономеров во время реакции отмечено пунктирной линией, показывающей, что реакция протекает в зоне органической фазы, расположенной в непосредственной близости к поверхности раздела.

В качестве органической фазы при межфазной поликонденсации используют не смешивающиеся с водой органические жидкости — бензол, дибутиловый и диэтиловый эфиры, ксилол, метиленхлорид, октан, хлороформ, четыреххлористый углерод. Характер органической фазы может оказывать влияние на молекулярную массу образующегося полимера. Имеются данные

|

|

|

Мономера Б |

|

Мономера А |

|

Фаза |

![]()

|

Фаза |

![]() Рис. 1.7. Соотношение концентраций мономеров при межфазной поликонденсации (сплошная линия — концентрация до начала реакции, пунктирная — концентрация во время реакции):

Рис. 1.7. Соотношение концентраций мономеров при межфазной поликонденсации (сплошная линия — концентрация до начала реакции, пунктирная — концентрация во время реакции):

А — концентрация амина в водной фазе; В — концентрация амина в органической фазе; С — концентрация хлорангидрида; О — точка эквивалентной концентрации реагентов в органической фазе

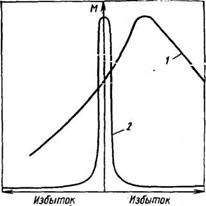

Рис. 1.8. Зависмость молекулярной массы полимера от исходного соотношения мономеров при различных способах поликонденсации:

1 — межфазная поликонденсацня; 2 — гомогенная поликонденсация

О том, что ограниченная растворимость (набухание) полимера в органическом растворителе способствует увеличению молекулярной массы полимера, а улучшение растворимости — ее уменьшению.

Диффузионный характер процесса межфазной поликонденсации накладывает специфические особенности на закономерности этого процесса. В частности, максимальная величина молекулярной массы полимера достигается, как правило, не при эквивалентном соотношении исходных мономеров, а при избытке одного из них (рис. 1.8). Это обусловлено тем, что соотношение концентраций мономеров в реакционной зоне вследствие влияния диффузионных факторов отличается от их исходного соотношения.

Влияние добавок монофункциональных мономеров на молекулярную массу полимера может быть различным. Если реакционная зона находится в органической фазе, то при введении таких добавок молекулярная масса снижается только при условии их хорошего растворения в этой фазе. Монофункциональные добавки, плохо растворяющиеся в реакционной фазе, оказывают слабое влияние на величину молекулярной массы полимера.

Для метода межфазной поликонденсации необходимо использовать мономеры с высокой реакционной способностью. К тех

нологическим недостаткам можно отнести большие общие объемы фаз (из-за низкой концентрации реагирующих мономеров) и необходимость регенерации больших количеств органических растворителей. Поэтому этот метод целесообразно использовать лишь для получения полимеров, которые трудно или невозможно синтезировать другими методами.

30 августа, 2013

30 августа, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике