В настоящее время в качестве пленкообразующих используют большой ассортимент полиорганосилоксанов разветвленного, циклолинейного и лестничного строения, различающихся по типу органических радикалов, находящихся у атома кремния. К числу наиболее распространенных относятся: полиме — тилсилоксаны; полифенилсилоксаны; полиметилфенилсилокса — ны; полифенилдиэтилсилоксаны. Их обычно выпускают в виде растворов в органических растворителях (кремнийорганичес — кие лаки).

В технологических процессах производства пленкообразующих полиорганосилоксанов используют как хлор-, так и этокси- силаны.

Свойства полиорганосилоксанов зависят от таких факторов, как функциональность исходных мономеров, которая косвенно определяется числом органических радикалов, приходящимся на один атом кремния (R: Si) и степенью использования функциональных групп (Cl, OR, ОН) в процессе синтеза. При уменьшении соотношения R : Si от 2: 1 до 1 : 1, т. е. при увеличении функциональности от 2 до 3, растворимость полимеров уменьшается. При R : Si— 1 : 1, т. е. когда в качестве исходного сырья применяют лишь трифункциональные мономеры (например, метилтрихлоран, фенилтрихлорсилан или их смеси), при полном израсходовании функциональных групп образуются неплавкие и нерастворимые сшитые продукты. Однако при том же соотношении R : Si специальными методами (например, варьируя состав растворителей) можно получить растворимые продукты разветвленной, циклолинейной или лестничной структуры. Большинство полимеров циклолинейного и разветвленного строения получают при соотношении R: Si от 1 : 1 до 1,6 :1.

Основу процесса синтеза пленкообразующих полиорганосилоксанов составляет гидролитическая поликонденсация, осуществляемая, как правило, в две стадии:

1) гидролитическая конденсация хлор — и алкоксисилановв избытке воды, при которой происходит образование силанолов и сравнительно низкомолекулярных продуктов поликонденсации;

2) дальнейшая поликонденсация при условии удаления низкомолекулярных побочных продуктов реакции, проводимая с целью увеличения молекулярной массы полиорганосилоксана.

Однако помимо гидролитической поликондеисации в общую технологическую схему производства полиорганосилоксанов могут быть включены и другие процессы. Так, при производ-

Стве полиорганосилоксанов на основе этоксисиланов в схему обычно включен и синтез исходных мономеров из тетраэтило — вого эфира ортокремневой кислоты по методу Гриньяра:

Б! (ОС2Н5)4+* Иа+О. бх Щ (ОСгНб) 4-х+0,5л: МёС12, (4.22)

Где *=1ч-3. I

Иногда в отдельную стадию технологического процесса выделяется и реакция частичной этерификации органохлорсиланов н-бутанолом [см. реакцию (4.7)], так называемое получение «хлорэфиров» и некоторые другие.

Рассмотрим процессы получения полиорганосилоксанов на примере полиметилсилоксанов.

Исходным сырьем для получения полиметилсилоксанов является метилтрихлорсилан. В зависимости от типа используемого растворителя получают полимеры с разветвленными цепями (III) или лестничного строения (полиметилсилсесквиок — сан IV).

При проведении гидролитической поликонденсации в вод — но-бутанольной среде бутанол блокирует часть функциональных групп, этерифицируя метилтрихлорсилан, что приводит к образованию полимеров с разветвленными цепями. Реакцию образования таких полимеров можно представить следующей общей схемой:

—3(/1+ш) НС1

(п + т)СН85К:18 + (3п + 2ш)НаО + тС4Н9ОН ‘(………………………………………….. >

СН3 СН3

| | соп оликонденсация

Ч=ь лНО-^—ОН+тНО—в!—ОН ‘—————————— ——- *

-Н20

ОН ОС4Н9

СН8 СН8

1 А-о.

.. .к. ^ О—51—О-—

0

|

(4.23) |

![]() Ос4н9

Ос4н9

1

I

*

Гидролитическая поликонденсация метилтрихлорсилана в смеси неполярного растворителя (толуол) и полярного, не взаимодействующего с мономером (ацетоном), приводит к образованию полиметилсесквиоксана. Введение в состав растворителя ацетона диктуется необходимостью гомогенизации системы, поскольку при использовании только толуола образующийся полимер выпадает из раствора.

Технологические схемы производства полиметилсилоксанов различного строения приведены на рис. 4.2 и 4.3.

|

|

На фасовку |

|

‘Вакуум |

|

V |

|

% |

|

|

|

|

|

|

|

|

|

|

Водный слой и промывные ^ • воды на очистку

Водный слой и промывные ^ • воды на очистку

1 — весовой мерннк; 2, 5 — конденсаторы; 3, 4 — емкости — сборники; 6—8 — жидкостные счетчики; 9, 10 — реакторы; 11 — вакуум-приемник; 12 — нутч-фильтр; 13 — шестеренчатый насос; 14 — центрифуга

|

РастВор аС1 ПромыВные Воды |

|

■на очистку |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

ПромыВные Воды на очистку

/ — весовой мерник; 2, 3, 7, 12 — конденсаторы; 4, 11 — разделительные сосуды; 5 — объемный мерник; 6 — реактор; 8 — вакуум-приемник; 9 — смеситель; 10 — кожухотрубная колонна; 13 — емкость-накопитель; 14, 15—промывные емкости; 16 — дозировочный агрегат; 17 — дозировочный насос; 18, 19 — шестеренчатые насосы; 20 — центрифуга

В процесс производства полиметилсилоксана разветвленного строения периодическим способом (рис. 4.2) входят следующие стадии:

1) частичная этерификация метилтрихлорсилана н-бутано — лом;

2) гидролитическая конденсация;

3) дальнейшая поликонденсация.

Этерификацию метилтрихлорсилана к-бутанолом проводят в среде толуола [концентрация метилтрихлорсилана 70% (масс.)] в аппарате 9, в который последовательно загружают толуол, бутанол (последний в количестве 1 моль на 1 моль хлорсилана) и метилтрихлорсилан. Скорость подачи метилтрихлорсилана регулируют с таким расчетом, чтобы температура в аппарате не превышала 30 °С. По окончании загрузки хлорсилаиа реакционную массу выдерживают 6—8 ч при 60 °С до получения продукта с заданным содержанием хлора (НС1, выделяющийся во время реакции, постоянно отводится из реакционной массы). Полученный продукт этерификации («хлорэфир») охлаждают и с помощью вакуума перекачивают в емкость 3. Затем в том же аппарате 9 проводят гидролитическую конденсацию «хлорэфира» в среде толуола с добавкой к-бутанола [концентрация «хлорэфира» 15—25% (масс.)]. «Хлорэфир» вводят в предварительно приготовленную смесь толуола, н-бутанола и воды постепенно, поддерживая температуру 20—30 °С. По окончании этой стадии процесса отделяют органический слой от водного (образующийся при реакции НС1 в основном остается в водном слое), после чего толуольно-бутаноль — ный раствор нейтрализуют раствором №2СОз и отделяют от остатков влаги. Дальнейшую поликонденсацию ведут в аппарате 10, в который полуфабрикат перекачивают под вакуумом через нутч-фильтр 12 и сборник 4 при 45—50 °С и остаточном давлении 105—80 ГПа. Поликонденсация сопровождается частичной отгонкой растворителей, в ходе которой удаляется и низкомолекулярный побочный продукт — вода. При поликонденсации содержание основного вещества в растворе повышается до 45—50% (масс.). После очистки от механических примесей на центрифуге 14 этот раствор используется в качестве лака.

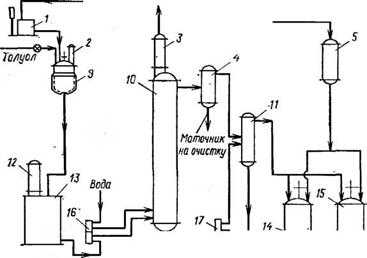

В технологическую схему процесса получения полиметил — сесквиоксанового лака, осуществляемого полунепрерывным способом (см. рис. 4.3), входят следующие стадии:

1) приготовление исходной реакционной смеси;

2) гидролитическая конденсация;

3) промывка гидролизата;

4) дальнейшая поликонденсация.

Исходную смесь (раствор метилтрихлорсилана в толуоле) готовят в аппарате 3, работающем в периодическом режиме, и сливают ее в емкость-накопитель 13. Гидролитическую конденсацию проводят в кожухотрубной колонне непрерывного действия 10, охлаждаемой рассолом. В эту колонну с помощью дозировочного аппарата 16 подаются исходная реакционная смесь и вода в заданном рецептурой соотношении. Продукт конденсации по выходе из колонны направляется в разделительный сосуд 8, в котором происходит отделение раствора олигоорганосилоксана от водного слоя. Затем этот раствор дважды промывают 10—20%-ным раствором NaCl, подогретым до 50—60°С. Первая промывка осуществляется в разделительном сосудeil, вторая — в аппаратах 14 и 15, работающих попеременно. Промытый раствор с содержанием основного вещества около 40% (масс.) направляется в аппарат 6, снабженный пароводяной рубашкой, в котором производится при 40—.

60 °С дальнейшая поликонденсация, сопровождающаяся частичной отгонкой растворителя (вначале при нормальном давлении, затем — под вакуумом). Готовый лак очищают на центрифуге 20.

8 сентября, 2013

8 сентября, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике