Триглицериды жирных кислот являются основной составной частью масел (^>95%). Помимо триглицеридов растительные масла содержат небольшое количество свободных жирных кислот («1%) и нежировых веществ (^4—5%). К числу последних относятся: фосфатиды — сложные эфиры глицерина, которые помимо радикалов жирных кислот содержат* и радикал замещенной ортофосфорной кислоты; минеральные фосфаты; красящие вещества; антиоксиданты; слизистые вещества.

Свободные жирные кислоты снижают скорость высыхания и вызывают загустевание лакокрасочных материалов, приготовленных с применением основных пигментов при хранении из-за образования мыл. Гидрофильность фосфатидов и фосфатов приводит к повышенному набуханию лаковых пленок в воде.

Антиоксиданты препятствуют окислительной полимеризации, а красящие вещества исключают возможность получения светлых пленок.

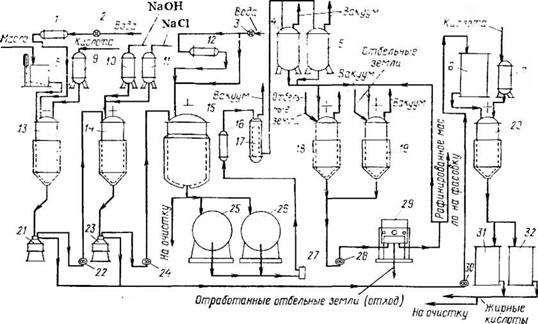

Поэтому для получения высококачественных лакокрасочных материалов масла необходимо подвергать очистке. Под очисткой (или рафинированием) понимают обработку масел с целью удаления взвешенных и растворимых нежировых компонентов и свободных жирных кислот. Возможная схема очистки, обеспечивающая получение высококачественного (лакового) масла, приведена на рис. 8.1. Согласно этой схеме очистка масел состоит из следующих основных операций:

1) обработка масла раствором кислоты (серной—в случае льняного, фосфорной — в случае хлопкового и подсолнечного масел) с целью удаления слизистых веществ и фосфатидов;

2) нейтрализация масла раствором щелочи (в основном для удаления свободных жирных кислот);

3) промывание масла водой (для удаления остатков непрореагировавшей щелочи, мыл, минеральных фосфатов и некоторых других примесей);

4) обезвоживание масла;

5) отбеливание масла.

|

Рис. 8.1. Технологическая схема процесса рафинирования масел: 1, 12, 16 — подогреватели: 2, 3 — жидкостные счетчики; 4, 5 — емкости для сбора масла после осушки; 6 — емкость для сбора слизистых веществ и соапстока; 7, 9—11 — объемные мерники; 8 — весовой мерник; 13 — аппарат для обработки масла кислотой; 14 — аппарат для обработки масла щелочью и хлоридом натрия; 15 — аппарат для промывки масла отбельными землями; 17 — аппарат типа «сушильной свечи»; 18, 19 — аппараты для отбеливания; 20 — аппарат для слизистых веществ и соапстока; 21, 23 — сепараторы; 22, 24, 28, 30 — шестеренчатые насосы; 25, 26 — емкости для сбора промытого масла; 27 — насос-дозатор; 29 — фильтр-пресс; 31, 32—аппараты для отделения. жирных кислот |

Обработку масла кислотой проводят в аппарате 13, снабженном паровым обогревом. После загрузки масла включают мешалку и обогрев. По достижении температуры 90 °С к маслу из мерника 9 добавляют кислоту (40%-ную Н2504 или 80%-ную Н3Р04) и некоторое количество воды, предварительно подогретой в подогревателе 1 до 85 °С. Обработку продолжают около 30 мин, после чего фосфатиды и слизистые вещества выпадают в осадок. Их отделяют от масла в сепараторе 21. Очищенное от слизистых веществ и фосфатидов масло передается насосом 22 в аппарат 14, где происходит обработка масла при 90 °С раствором щелочи. С целью коагуляции образовавшихся солей жирных кислот («соапсток») к обработанной смеси добавляют некоторое количество 12%-ного раствора КаС1, после чего производят отделение соапстока на сепараторе 23. Далее масло передают в аппарат 15, где осуществляют его многократное промывание водой — вначале горячей (85 °С), а затем холодной. Промытое масло обезвоживают при 90 °С в аппарате непрерывного действия (типа «сушильной свечи») 17, обогреваемом водяным паром, под вакуумом (0,4—0,54 кПа).

Однако выходящее из сушильного аппарата масло содержит некоторое количество влаги, необходимой для лучшего протекания процесса отбеливания (остаточная влага обеспечивает смачивание «отбельной земли»). Окончательная осушка масла проводится одновременно с процессом отбеливания, который проводят в аппаратах 18 и 19 при 100 °С под вакуумом в течение 20 мин. Количество отбельной земли составляет 1,2—1,5% от массы масла. После окончания операции отбеливания масло охлаждается водой до 80 “С и поступает на фильтрацию. Отделение отбельных земель проводят на фильтр-прессе 29 с намывным слоем, который образуется из отбельной земли при циркуляции масла из аппаратов для отбеливания 18 и 19 через

Фильтр-пресс. Циркуляцию осуществляют с помощью насоса 28. Очищенное на фильтр прессе масло направляют на фасовку.

Схема предусматривает выделение свободных жирных кислот из слизистых веществ и соапстока. С этой целью слизистые вещества и соапсток с сепараторов 21 и 23 перекачивают насосом 30 в емкость 6.

Собранные в емкости 6 соапсток и слизистые вещества подвергают расщеплению в аппарате 20 с использованием раствора 30%-ной серной кислоты при 80 °С в течение 1 ч. По окончании расщепления иа поверхности реакционной массы появляется слой жирных кислот, после чего содержимое аппарата передается в емкости 31 и 32, в которых производится отделение жирных кислот от водной фазы.

17 сентября, 2013

17 сентября, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике