11.1.1. Производство пигментированных пленкообразующих веществ на основе однопигментиых паст. Однопигментный способ позволяет получать разнообразные по цвету эмали, исходя из небольшого числа однопигментиых паст, и упрощает осуществление непрерывного способа смешения пигмента с жидкой фазой пасты. Установив цвет, красящую и разбеливающую способность однопигментиых паст, не только легче скорректировать рецептуру эмали, но и возможно с помощью ЭВМ полностью автоматизировать операции составления и колеровки эмали.

При отдельном диспергировании каждого пигмента можно в зависимости от его индивидуальных свойств подобрать оптимальные рецептуру пасты, вид и режим работы диспергатора, обеспечивающие максимальную производительность оборудования, примененного для получения однопигментной пасты. Вследствие сравнительно большого ассортимента лаковых основ эмалей главными недостатками этого метода являются необходимость установки большого числа приемников с мешалками для однопигментных паст, сложные коммуникации для подачи паст в аппараты для составления эмалей, трудность точной дозировки однопигментных паст.

Данный метод целесообразно применять в цехах, выпускающих значительное число марок эмалей по цвету, и в цехах большой мощности.

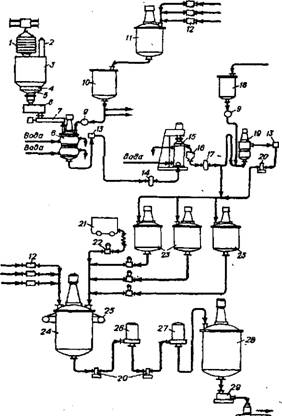

На рис. 32 приведено аппаратурное оформление полностью механизированного и автоматизированного процесса получения многотоннажных эмалей (алкидных и др.) по методу однопигментных паст. Контейнер 1 с пигментом устанавливается над бункером 3 с помощью тельфера или кран-балки и разгружается. Воздух, вытесняемый пигментом из бункера, отсасывается через рукавный фильтр 2. В случае поступления некоторых пигментов в бумажных мешках их содержимое разгружается в бункер с помощью установленной над ним раста — роЧной машины. Для каждого пигмента предусмотрена отдельная нитка, и в бункер 3 поступает только один из применяемых пигментов. Тонкодисперсные пигменты обладают способностью слеживаться (зависать) в обычных бункерах. Поэтому бункер 3 снабжен вибрирующим днищем 5, с которым соединен через эластичное кольцо 4.

Смешение пигмента с жидкой частью пасты проводится непрерывным методом. С целью упрощения автоматической дозировки в смесителях однопигментных паст, работающих на жидкой части одного и того же состава, сначала готовят смесь лака, растворителя и сиккатива. Лак, растворитель, сиккатив, ПАВ и другие компоненты загружают с помощью счетчиков-дозаторов 12 в смеситель периодического действия 11. Полученную смесь — жидкую часть пасты — передают в приемник 10.

Из бункера 3 с помощью весового дозатора непрерывного действия 6 пигмент постоянно подается в двухступенчатый смеситель непрерывного действия 8, снабженный дискозубчатой мешалкой и водяной рубашкой. В него непрерывно через расходомер 9 поступает жидкая часть пасты. Объем смесителя 8 небольшой (100-300 л), примерно в два’раза больше объема бисерной машины.

Из смесителя 8 легкотекучая пигментная паста, пройдя через переточную трубу, поддерживающую постоянный уровень пасты в смесителе и снабженную воздушником 13, поступает в бисерную машину (или атритор непрерывного действия с отбойными лопастями) 15. Если смеситель обслуживает 2-3 бисерные машины, их устанавливают последовательно. Это повышает эффективность машин и упрощает автоматизацию процесса диспергирования. —

|

Рис. 32. Технологическая схема получения эмалей по методу однопигментиых паст: 1 — контейнер; 2 — рукавный фильтр; 3 — бункер с вибрирующим днищем; 4 — эластичное кольцо; 5 — вибрирующее днище; 6 — весовой дозатор непрерывного действия; 7 — винтовой транспортер; 8,19 — двухступенчатые смесители непрерывного действия; 9 — расходомер; 10 — емкость для смеси жидких компонентов пасты; 11 — смеситель периодического действия; 12 — счетчик-дозаггор; 13 — воздушники; 14, 17 — насосы — дозаторы; 15 — бисерная машина или атритор непрерывного действия с отбойными лопастями; 16 — приемный бак с контрольной сеткой; 18 — приемник для лака; 20 — шестеренчатые насосы; 21 — дежа; 22 — автоматический клапан; 23 — приемники для однопигментиых паст; 24 — аппарат для составления и колеровки эмали; 25 ~ рычажные или тензометрические весы; 26 — сетчатый фильтр; 27 — патронный фильтр типа «Кюно»; 28 — приемник для эмали; 29 — фасовочная машина |

Работа бисерной машины и смесителя автоматизирована. Паста стекает из бисерной машины в приемный бак 76, снабженный контрольной сеткой, и часть ее непрерывно подается в прибор непрерывного действия для определения степени перетира, которое основано на измерении блеска слоя пигментной пасты определенной толщины. При отклонении от заданной степени перетира фотометрическое устройство прибора, сблокированное с дозаторами, уменьшает или увеличивает подачу пигмента и жидкой части пасты в смеситель.

Насос-дозатор 14 устанавливается на максимально возможную производительность бисерной машины.

Однопигментная легкотекучая «тощая» паста из бака 16 насосом 17 Передается в двухступенчатый смеситель непрерывного действия 19 Для стабилизации ее агрегатов ной устойчивости с помощью лака, поступающего из приемника 18. Стабилизованная паста поступает в один из приемников для однопигментиых паст 23, При отсутствии необходимости стабилизации паста из бака 16 передается насосом 17 непосредственно в приемники 23.

Составление эмали и ее колеровка осуществляются одновременно, автоматически с применением ЭВМ. До проведения составления эмали, совмещенного с колеровкой, определяют характеристики цвета однопигментиых паст (цветовой тон, чистоту цвета и яркость) в системе XYZ при различной степени разбела и в необходимых сочетаниях с другими пигментными пастами, а также красящую (для цветных паст) или разбеливающую (для белых паст) способность. До определения этих колориметрических характеристик количества однопигментиых паст в приемниках 23 должны быть достаточны для составления эмали в аппарате 24 (его объем может доходить до 30 м3). Из бисерных машин пасты непрерывно поступают в приемники 23. Во избежание изменения колориметрических характеристик пасты, содержащейся в приемнике, до отбора из него пробы переключают поступление пасты из бисерной машины в другой приемник, что приводит к необходимости установки двух приемников для каждой пасты.

Аппарат для составления и колеровки эмали (смеситель) 24 установлен на рычажных или тензометрических весах 25, имеющих высокую точность (0,1%). Составление с одновременной колеровкой эмали с помощью ЦЭВМ осуществляется следующим образом.

Информация о характеристиках цвета получаемой эмали и колориметрических характеристиках однопигментиых паст вводится в управляющую ЦЭВМ. В соответствии с заложенной программой ЦЭВМ обрабатывает поступающую информацию и подает необходимую команду на автоматические клапаны 22, которые связаны с весами 25 и регулируют загрузку однопигментных паст в аппарат 24.

Составляющие жидкой части эмали также загружаются автоматически по весу или с помощью счетчиков-дозаторов 12.

После завершения операции колеровки добавкой растворителей получают необходимую вязкость эмали. Установленную «на тип» эмаль из аппарата 24 фильтруют через сетчатый фильтр 26, а затем через патронный фильтр типа «Кюно» 27 с размерами пор, соответствующими необходимой степени перетира в единицах прибора «Клин». Из приемника 28 освобожденная от сорности эмаль поступает в фасовочную машину 29.

11.1.2. Производство пигментированных пленкообразующих Веществ на основе многопигментных паст. При реализации способа многопигментных паст отпадает необходимость применения большого числа приемников паст и коммуникаций для транспортировки паст. Его недостатки:

1) трудность корректировки рецептуры эмали и колеровки;

2) низкая производительность диспергатора при неблагоприятных комбинациях пигментов в смеси;

3) сложность осуществления непрерывного автоматизированного метода смешения пигментов с жидкой фазой пасты из-за трудности точной дозировки в определенных соотношениях большого числа пигментов.

Данный метод широко используется в действующих цехах эмалей небольшой и средней мощности, выпускающих сравнительно ограниченное число марок эмалей.

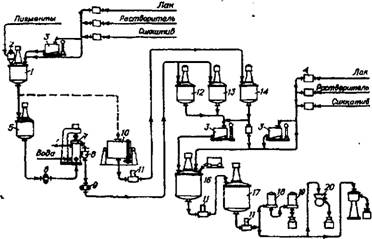

На рис. 33 приведена технологическая схема, отражающая распространенное в настоящее время аппаратурное оформление процесса получения алкидных эмалей по способу многопигментных паст.

В смеситель периодического действия с дискозубчатой мешалкой (дисольвер) 1 объемом —1—3 м3 с помощью весового мерника 3 или счетчиков-дозаторов 4 загружают лак, растворитель и иногда сиккатив (ниже их смесь будет называться жидкой частью пасты), входящие в состав жидкой фазы паст. Пигменты, поступающие в бумажных мешках, выгружаются в смеситель 1 вручную через вентилируемую камеру 2.

|

Рис. 33. Технологическая схема получения эмалей по методу многопигментных паст: 1 — смеситель периодического действия с дискозубчатой мешалкой (дисольвер); 2 — камера; 3 — весовой мерник; 4 — жидкостные счетчики-дозаторы; 5 — приемник для пигментной пасты; 6,9 — насосы-дозаторы; 7 — бисерная машина; 8 — приемный бак с контрольной сеткой; 10 — шаровая мельница или диспергатор ЛТИ-1; 11 — шестеренчатый насос; 12 — приемник для многопигментной пасты; 13 — приемник для однопиг — ментной пасты; 14 — приемник для паст, поступающих из шаровой мельницы; 15 — дежа; 16 — аппарат (смеситель) для составления и колеровки эмалей; 17 — приемник для эмали; 18 — сетчатый фильтр; 19 — патронный фильтр (типа «Кюно»); 20 — Одновальная машина с фильтрующим брусом; 21 — центрифуга |

Бесступенчатым насосом-дозатором Р, сблокированным с насо — сом-дозатором 6, из бака 8 откачивается такой же объем пасты, какой подается насосом б в бисерную машину. Паста передается в приемник 72.

В аппарат (смеситель) для составления и колеровки эмалей 16 загружают с помощью счетчиков-дозаторов 4 или весового мерника 3 Сиккатив, лак и растворитель, входящие в рецептуру эмали, за вычетом количеств, израсходованных для получения пигментных паст. Из приемника 12 с помощью весового мерника 3 загружают дозируемую многопигментную пасту.

После загрузки в аппарат 16 всех составных частей эмали, в том числе и небольших количеств паст из дежей 75, осуществляют колеровку эмали, добавляя незначительные количества однопигментиых (подколеровочных) паст, отвешиваемых в передвижных дежах. Отко — лерованную эмаль добавкой растворителей доводят до необходимой вязкости и насосом II перекачивают в приемник для эмали 17, Далее эмаль пропускают через сетчатый фильтр 18 для очистки от грубых частиц и затем через патронный фильтр (типа «Кюно») 19 с заданным размером пор. Установка перед патронным фильтром сетчатого фильтра позволяет значительно снизить расход сменных элементов (патронов) фильтра «Кюно». Очистку эмали проводят также на одно — вальной машине с фильтрующим брусом 20 или на центрифугах — барабанной 21 или отстойно-фильтрующей. В некоторых цехах эмаль поступает на очистку из аппарата 16 и после освобождения от сорности передается в приемник 17, из которого затем фасуется.

При получении грунтов и эмалей, в рецептуру которых входят грубодисперсные (немикронизированные) природные пигменты и наполнители, вызывающие быстрый износ рабочих частей бисерных машин (особенно железный сурик), для диспергирования пигментов применяют шаровые мельницы или диспергатор ЛТИ-1.

Недостатки схемы:

1) загрузка пигментов не герметизирована и осуществляется вручную;

2) дозировка пигментов по числу бумажных мешков неточна вследствие частичной потери пигмента, вызванной разрывом мешков при их хранении на складе и транспортировке;

3) периодический метод смешения пигментов с жидкой частью пасты приводит к необходимости установки двух смесителей объемом 1000-3000 л к бисерной машине объемом 50-150 л;

4) в схеме не предусмотрен аппарат для стабилизации «тощих» паст, поступающих из бисерной машины, что исключает возможность применения некоторых эффективных рецептур «тощих» паст (с пониженной концентрацией пленкообразующего вещества в жидкой фазе);

5) процесс диспергирования пигментных паст на бисерной машине непрерывный, но регулирование подачи пасты в машину по заданной степени перетира в единицах прибора «Клин» проводится вручную;

6) отсутствует непрерывный контроль степени перетира;

7) колеровка эмали не автоматизирована, требует наличия опытных колористов и не обеспечивает высокой точности воспроизведения цвета эмали.

Эти недостатки снижают производительность труда, ухудшают его условия, вызывают повышенные потери дорогостоящего сырья, отрицательно сказываются на стабильности свойств и качестве красок. Устранить данные недостатки позволяет механизация и автоматизация схемы.

11.1.3. Производство пигментированных пленкообразующих веществ комбинированным методом. Комбинированный способ применяется при получении светлых цветных эмалей, основной частью которых является паста белого пигмента.

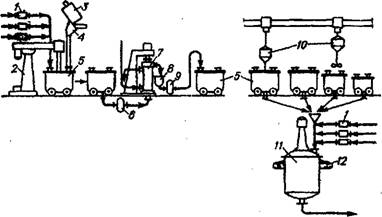

Аппаратурное оформление получения средне» и малотоннажных эмалей, отличающихся по цвету или лаковой основе, приведено на рис. 34.

|

Рис. 34. Технологическая схема получения эмалей: 1 — счетчик-дозатор; 2 — смеситель с подъемной дискозубчатой мешалкой (дисольвер); 3 — контейнер-бункер; 4 — приемная воронка с разгрузочным устройством; 5 — дежа; Б, 9 — насосы-дозаторы; 7 — бисерная машина или атритор непрерывного действия с отбойными лопастями; 8 — приемный бак с контрольной сеткой; 10 — передвижная подъемная мешалка; 11 — аппарат для составления и колеровки эмали; 12 — рычажные или тензометрия еские весы |

В передвижную дежу 5, установленную под смесителем 2, имеющим подъемно-поворотную дискозубчатую мешалку, загружают с помощью счетчиков-дозаторов 1 (или весового мерника) компоненты жидкой части пасты и пигменты. После загрузки пигмента и его смешения с жидкой частью пасты поднимают мешалку смесителя 2, дежу подкатывают к бисерной машине (или атритору непрерывного действия с отбойными лопастями) 7 и гибким шлангом присоединяют ее к бесступенчатому насосу-дозатору б, подающему пасту в дисперга — тор 7. Полученная пигментная паста насосом-дозатором 9 передается в дежу 5.

Аппарат для составления и колеровки эмали 11 установлен на рычажных или тензометрических весах 12. В него при применении способа многопигментных паст загружают из дежи многопигментную пасту и компоненты жидкой части эмали, дозируя их с помощью весов 12. Жидкие компоненты также можно дозировать с помощью объемных счетчиков-дозаторов 1.

Составление и колеровка эмалей, находящихся в дежах, может проводиться автоматически с применением ЦЭВМ. На крышке аппарата 11 устанавливается трубчатый коллектор, на котором помещены патрубки с автоматическими клапанами, присоединяемыми к спускным кранам деж. Полученная в аппарате 11 эмаль передается на следующие операции (освобождение от сорности, фасовку).

Достоинства схемы: отсутствие трубопроводов для транспортирования пигментных паст; исключение большого числа приемников с мешалками для паст (заменяются простыми дежами).

Основные недостатки: трудность герметизации загрузки тов; применение ручного труда при перемещении деж и в случае выгрузки пигментов из бумажных мешков.

Несмотря на эти недостатки, такое аппаратурное оформление применяется в цехах сравнительно большой мощности.

17 марта, 2013

17 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике