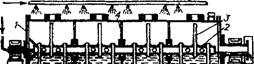

11.2.1. Типы диспергаторов, выбор типа диспергатора. Типы диспергаторов (называемых также краскотерочными машинами, краскотерками, мельницами) показаны на рис. 35. .

Существенной особенностью диспергаторов является жесткое или свободное крепление в них рабочих тел. В первом случае скорость движения рабочих тел не зависит от вязкости пигментной суспензии, во втором — зависит в большой мере, вплоть до прекращения их движения. В связи с этим ниже диспергаторы разделены на две группы: со свободно движущимися рабочими телами и с жестко закрепленными рабочими телами.

|

Tgygj^

Рис. 35. Типы диспергаторов: а — бисерная машина; 6 — атритор периодического действия; в — атритор непрерывного действия; г — атритор непрерывного действия с отбойными лопастями; д ~ электромагнитный диспергатор; е — шаровая мельница периодического действия; ж — планетарная шаровая мельница; З — вибрационная шаровая мельница; и — диспергатор ЛТИ-1 периодического действия; к ~ диспергатор ЛТИ-1 непрерывного действия; л — диспергатор ЛТИ-2; м — трехвалковая машина; н — двухвалковая машина; о — одновалковая машина; п — фрикционные вальцы; р — дисковый диспергатор; с — виброкавитационная коллоидная мельница; т — смеситель тяжелого типа (резиносмеситель); у — червячный смеситель; ф — скоростной смеситель-диспергатор с днскозубчатой мешалкой (дисоль — вер); х — диспергатор «Кейди-Милл»; ц — ультразвуковой и звуковой диспергатор |

Выбор оптимального диспергатора зависит, главным образом, от вида диспергируемого пигмента, вязкости дисперсии пигмента в пленкообразующем веществе и требуемой степени диспергирования пигмента.

По влиянию на выбор диспергатора пигменты делятся на следующие группы:

1) синтетические тонко дисперсные (размер первичных частиц 0,1-2 мкм) легко диспергируемые пигменты (цинковые белила, литопон, двуокись титана и др.);

2) синтетические тонкодисперсные (размер первичных частиц 0,01-0,1 мкм) труднодиспергируемые пигменты (железная лазурь, сажа, а также некоторые марки свинцовых кронов и органических пигментов);

3) природные грубодисперсные (размер первичных частиц 5-40 мкм) пигменты и наполнители;

4) природные микронизированные (размер первичных частиц 1-10 мкм) пигменты и наполнители;

5) абразивные пигменты (железный сурик, мумия, красный желе — зоокисный немикронизированный пигмент).

Получаемые при диспергировании пигментов дисперсии объединяют в три группы: легкотекучие; пастообразные (густотертые и художественные краски, шпатлевки); твердые* при обычной температуре так называемые суховальцованные пасты (СВП).

Исходя из нормируемых требований к отдельным группам красок, их можно условно характеризовать следующими показателями (требованиями) по степени перетира в единицах прибора «Клин»:

1) низкая — >40 единиц;

2) средняя — 40-15 единиц;

3) высокая — 15-1 единица.

11.2.2. Диспергаторы со свободно движущимися рабочими телами. В диспергаторах со свободно движущимися рабочими телами (рис. 35, а~л) наиболее часто в качестве рабочих тел применяют стальные и фарфоровые шары или стеклянные шарики — бисер. Диспергирование протекает за счет сил трения, возникающих в суспензии пигмента при взаимном скольжении и перекатывании шаров. Важнейшими факторами (помимо рецептуры суспензии), определяющими производительность этих диспергаторов и достигаемую на них степень диспергирования, являются размеры рабочих тел и интенсивность их движения.

Бисерные (песочные) машины. Этот тип диспергаторов непрерывного действия представляет собой цилиндрический неподвижный корпус (контейнер), внутри которого быстро вращается перемешивающее устройство. Аппарат на 50-60% объема заполнен рабочими телами размерами 0,6-2 мм. Через него непрерывно пропускается пигментная суспензия. Сначала в качестве рабочих тел применяли песок и эти аппараты назвали песочными мельницами. Затем наряду с песком начали применять стеклянный бисер, что привело к модификации их наименования — бисерные машины.

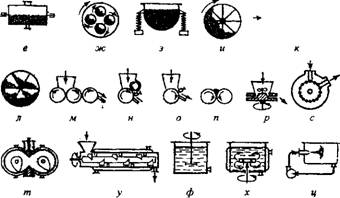

На рис. 36 представлены конструкции дисков, образующих ротор бисерной машины. Роторы, состоящие из колец* расположенных по спирали (рис. 36, г), применены в машинах «Молинекс», используемых для более вязких суспензий, чем машины с плоскими дисками. Наиболее широкое применение находят сплошные диски (рис. 36, бу д) и диски с винтовым ребром (рис. 36, в).

На эффективность работы бисерной машины помимо типа перемешивающего устройства большое влияние оказывает его конструкция (например, для дисков типов, изображенных на рис. 36, б, ду это число, размер и расположение отверстий и кулачков, расстояние между дисками). Вблизи вала мешалки имеет место «застойная зона», замедляющая процесс диспергирования, и на ее перемешивание бесполезно расходуется электроэнергия. Применение мешалки с большим диаметром вала или установка на вале используемых машин утолщенных распорных втулок позволяет заметно повысить производительность.

|

Рис. 36. Варианты конструкции дисков, образующих ротор бисерной машины: А — кольцевой диск; 6 — диск с отверстиями; в — диск с винтовым ребром; г — ротор с эксцентрично закрепленными кольцами; д — диск кулачковый |

Главными факторами, определяющими высокую производительность машины, являются малый размер рабочих тел и их интенсивное движение.

В большинстве случаев на бисерных машинах оптимальная вязкость пигментной суспензии составляет 0,05-0,3 Па с, в отдельных случаях она доходит до 1 Па-с. Температура суспензии поддерживается с помощью водяной рубашки (обычно порядка 40-50°С); по конструктивным данным она не должна превышать 80°С.

При использовании стальных шариков диаметром 2-3 мм и специальной конструкции ротора машины вязкость пигментных суспензий может составлять сотни пуаз, и в этих случаях машину часто называют не бисерной, а шариковой.

Бисерные машины с рабочими телами в виде песка, бисера из стекла или керамических материалов обладают высокой объемной производительностью при диспергировании тонкодисперсных легко — диспергируемых синтетических неорганических и органических пигментов и природных микронизированных пигментов.

Грубо дисперсные природные пигменты и наполнители, особенно железный сурик и абразивный немикронизированный синтетический красный железоокисный пигмент, вызывают быстрый износ стакана корпуса и ротора бисерной машины (после нескольких недель работы требуется их замена), и при диспергировании этих пигментов резко снижается производительность машины. Производительность бисерной машины также значительно снижается при диспергировании синтетических тонкодисперсных, но труднодиспергируемых пигментов. В этом случае рекомендуется применение стальных шариков, заметно повышающих производительность.

Достоинства бисерных машин:

1) высокая объемная производительность при диспергировании тонкодисперсных легкодиспергируемых и микронизированных пигментов;

2) возможность получения высокой степени диспергирования и тем самым повышение качества краски и покрытия, снижение расхода пигмента в рецептуре краски;

3) возможность сравнительно легко переходить на другой вид пигментной суспензии благодаря небольшому объему корпуса и бисера;

4) бесшумная работа;

5) хорошая степень герметизации;

6) возможность осуществления непрерывного, автоматизированного процесса диспергирования;

7) сравнительно простая конструкция;

8) простота обслуживания;

9) более низкие удельные расходы электроэнергии, чем у шаровых мельниц и трехвалковых машин (при тонко дисперсных легко — диспергируемых пигментах).

Недостатком бисерных машин является то, что они непригодны для получения пастообразных суспензий типа густотертых красок и неэффективны при диспергировании ряда пигментов. Хотя сама бисерная машина весьма компактна, она требует установки сравнительно громоздкого оборудования периодического действия для предварительного смешения пигментов с пленкообразующими веществами. Этот недостаток может быть устранен при непрерывном способе смешения.

Лтриторами называют диспергаторы, в которых рабочие тела — шары — перемешиваются лопастной мешалкой. Их иногда называют шаровыми мельницами с мешалкой. Выпускаются атриторы периодического (рис. 35, б) и непрерывного (рис. 35, в, г) действия.

В корпусе атритора, заполненном шарами, вращается вал с лопастями, расположенными по спирали под углом 60-90° друг к другу. Длина лопастей составляет -0,8 радиуса цилиндрического корпуса. При вращении мешалки создается интенсивное движение шаров вокруг движущихся лопастей, а также их колебательное движение при прохождении последних через слой шаров.

На рис. 35, б показана конструкция атритора периодического действия. Лопасти мешалки чаще всего круглые. Частота вращения мешалки в зависимости от типоразмера машины колеблется от 50 до 150 об/мин. Корпус снабжен рубашкой. В атриторах периодического действия в процессе диспергирования осуществляют рециркуляцию легкотекучей суспензии с помощью насоса. Объемное заполнение корпуса шарами составляет 70-80%. Диаметр стальных и керамических шаров в первых моделях атриторов был равен 12-15 мм, а затем снизился до 5-7 мм.

Атриторы непрерывного действия (рис. 35, в) имеют большое число лопастей, суспензия поступает в нижнюю часть корпуса и разгружается в верхней части через сетку. Частота вращения мешалки атриторов непрерывного действия порядка 100-250 об/мин. В них применяются шары диаметром 3-6 мм, изготовленные из стали, фарфора или карбида вольфрама. С появлением бисерных машин, имеющих более высокую объемную производительность, обусловленную меньшим размером рабочих тел и их интенсивным движением, атриторы непрерывного действия типа, изображенного на рис. 35, в, не нашли распространения в цехах красок.

Новая конструкция атриторов непрерывного действия приведена на рис. 35, г. Ее главное отличие от показанной на рис. 35, б — отбойные лопасти, закрепленные на корпусе. При отсутствии отбойных лопастей смесь шаров и суспензии вращается в корпусе, что снижает интенсивность процесса диспергирования. При высокой вязкости суспензии вся масса шаров с вязкой суспензией вращается вместе с мешалкой и диспергирование прекращается.

Отбойные лопасти не только значительно интенсифицируют работу шаров, но и позволяют осуществлять диспергирование вязких суспензий.

При одинаковых или близких объемах корпусов мощность электродвигателей атриторов с отбойными лопастями в 3-4 раза больше, чем у бисерных машин.

Атритор непрерывного действия со стальными шарами диаметром 2-3 мм имеет удельную объемную производительность в 2-3 раза выше, чем бисерная машина со стеклянным бисером. Он является высокопроизводительным диспергатором для тонкодисперсных, но труднодиспергируемых пигментов (железная лазурь, сажа и др.). На нем можно диспергировать высоковязкие суспензии. Рецептура многих эмалей не позволяет обеспечить необходимое количество растворителей для получения оптимального состава дисперсионной среды низковязких «тощих» паст, диспергируемых в бисерных машинах. Возможность повышения вязкости суспензии (пасты) при применении атриторов позволяет значительно увеличить концентрацию пигмента в суспензии (пасте) и тем самым снизить требуемое количество растворителей для получения оптимального состава дисперсионной среды.

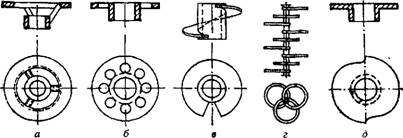

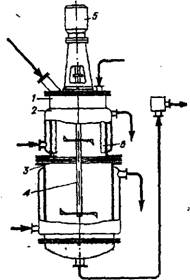

Электромагнитный диспергатор. Имеются два типа электромагнитных аппаратов со свободно движущимися рабочими телами, предлагаемые для использования в качестве диспергаторов: вихревые аппараты с вращающимся магнитным полем, в котором возникает вихревое движение магнитомягких (металлических) проволочек, и аппараты с так называемым магнитокипящим слоем. В последних в знакопеременном (пульсирующем) электромагнитном поле интенсивно движутся сферические магнитот- вердые тела, изготовленные из материалов, обладающих высокой коэрцитивной силой. Для процесса диспергирования пигментов в пленкообразующих веществах наибольший интерес представляет аппарат с магнитокипящим слоем. Такого типа аппарат (рис. 37) состоит из электрической обмотки (индуктора) 2 соленоидально — го типа и рабочей камеры 3, выполненной из неферромагнитного материала и заполненной на 70-80% ее объема рабочими телами 4 — постоянными магнитами сферической формы. Индуктор питается током промышленной частоты (50 Гц) через автотрансформатор для регулировки его напряжения. Интенсивное движение магнитных тел обеспечивает протекание процесса диспергирования. Пигментная суспензия поступает в нижнюю часть цилиндрической камеры и разгружается в ее верхней части. Этот диспергатор является непрерывно действующим аппаратом полного смешения. Для более равномерного распределения частиц диспергатор с помощью решеток 5 сделан многоступенчатым.

|

|

Рис. 37. Электромагнитный диспергатор: 1 — сетка; 2 — индуктор; 3 ~ рабочая камера; 4 — рабочие магнитные тела; 5 — решетки

В качестве рабочих магнитных тел применяется гексаферит бария и стронция, марганец-алюминиевый сплав и другие материалы.

Достоинствами этого диспергатора помимо высокой объемной производительности являются:

1) отсутствие движущихся механических устройств;

2) малый удельный расход электроэнергии;

3) бесшумность работы, полная герметизация;

4) возможность создания диспергатора большой производительности.

Основные недостатки — сравнительно большой износ рабочих тел и их темная окраска, влияющая на цвет белых и светлых эмалей.

Шаровые мельницы. К шаровым мельницам, применяемым для диспергирования пигментов в пленкообразующих веществах в виде их легкотекучих суспензий, относятся шаровые мельницы периодического действия (см. рис. 35, е), планетарные шаровые мельницы (рис. 35, ж) и шаровые вибрационные мельницы (рис. 35, з). В планетарных шаровых мельницах съемные барабаны небольшого объема (от нескольких литров до нескольких десятков литров), частично заполненные шарами, вращаются вокруг своей оси и совершают вращательное движение вместе с рамой, на которой они закреплены, вокруг ее оси. Эти диспергаторы используются в лабораториях или для получения небольших количеств пигментных суспензий. Шаровые вибрационные мельницы дают большой примол шаров к продукту, особенно при фарфоровых шарах, не имеют преимуществ по сравнению с обычными шаровыми мельницами и в настоящее время не используются в качестве диспергаторов.

Наибольшее распространение нашли шаровые мельницы периодического действия, ранее являвшиеся основным типом диспергатора в цехах эмалей и сохранившие свое значение до настоящего времени при диспергировании грубодисперсных природных пигментов и наполнителей, абразивных, а также тонкодисперсных труднодисперги — руемых пигментов.

Условия движения рабочих тел в шаровой мельнице при диспергировании пигментов в пленкообразующих веществах резко отличаются от условий при измельчении материалов. Рабочие тела перемещаются в сравнительно вязких средах, тормозящих их движение, шаровая загрузка скользит по гладкой, не оребренной стенке барабана, «смазанной» пигментной суспензией. Кроме того, частота вращения барабана низкая, и степень его объемного заполнения рабочими телами колеблется в широких пределах — от 20 до 50%.

В качестве рабочих тел в шаровых мельницах наиболее часто применяют стальные шары диаметром 30 мм и фарфоровые диаметром 30-40 мм. Замена стальных закаленных бракованных шаров для шарикоподшипников (брак по размеру) диаметром 30 мм на шары диаметром 10-15 мм затруднена их дефицитностью и высокой стоимостью. Стальные шары диаметром 10-15 мм могут быть полноценно заменены чугунным дешевым цильпебсом (цилиндриками) диаметром 15-20 мм или отработанным чугунным цильпебсом цементных мельниц диаметром 10-15 мм.

При использовании рабочих тел малых размеров (10-20 мм) Вязкость пигментной суспензии должна составлять примерно 0,05-0,1 Па с, так как при повышенной вязкости снижение размера рабочих тел может не повысить, а снизить производительность.

Степень объемного заполнения барабана шарами ср зависит от их материала. Конструкция и мощность привода мельниц со стальными шарами, используемых для диспергирования пигментов в пленкообразующих веществах, рассчитаны на максимальное значение Ф = 22-25%. Такое значение обеспечивает достаточно высокую производительность мельницы, поскольку его повышение в небольшой мере увеличивает поверхность скатывания, вместе с тем оно вызывает сильное скольжение рабочих тел относительно стенки барабана, ускоряющее их износ и износ брони.

Оптимальная загрузка шаровой мельницы со стальными шарами пигментной суспензией по рецептуре «тощих» паст составляет 300% от объема пустот между шарами (объем пустот между шарами -40% от насыпного объема шаров).

Достоинства шаровых мельниц:

1) полная герметизация;

2) исключение необходимости предварительного смешения пигментов с пленкообразующими веществами;

3) простота конструкции;

4) малые затраты труда;

5) возможность диспергирования любых пигментов, легкость и простота замены изнашивающихся рабочих тел при диспергировании природных грубодисперсных пигментов и наполнителей, а также абразивных пигментов;

6) полное устранение примола металла у мельниц с керамическими шарами и футеровкой;

7) простота обслуживания.

Основные недостатки:

1) трудность очистки при переходе на другую пасту (по цвету или пленкообразующему);

2) сильный шум при работе мельницы;

3) низкая производительность на единицу объема корпуса;

4) трудность достижения степени перетира в единицах прибора «Клин» ниже 15-20.

Шаровые мельницы являются эффективными диспергаторами для диспергирования природных грубодисперсных пигментов и наполнителей, абразивных и синтетических тонкодисперсных, но труднодис — пергируемых пигментов. Они незаменимы для получения электроизоляционных эмалей, для которых совершенно недопустим примол металла.

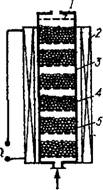

Диспергатор ЛТИ-1 отличается от шаровой мельницы вовлечением всей массы рабочих тел в работу — На рис. 38 показана конструкция диспергаторов ЛТИ-1 периодического и непрерывного действия. Диспергатор периодического действия (рис. 38, а) представляет собой вращающийся частично заполненный рабочими телами (шары, циль — пебс) барабан, внутри которого неподвижно к его стенкам закреплен вал с лопастями. Диспергатор непрерывного действия (рис. 38, б) отличается большим отношением длины барабана к его диаметру, наличием перегородок с отверстиями, разделяющих барабан на ряд секций, и полыми цапфами для загрузки и разгрузки пигментной суспензии. Число лопастей, их форма и размеры, углы наклона лопастей к оси и к стенке барабана могут быть различными.

|

Вода |

|

|

|

Рис. 38. Диспергатор ЛТИ-1: а — периодического действия; б — непрерывного действия; / — корпус; 2 — вал; 3 — лопасти; 4 — перегородки |

|

6 |

При вращении барабана вся масса рабочих тел вследствие неизбежного смывания ими лопастей вовлекается в работу. Потребляемые электродвигателями мощности у диспергатора ЛТИ-1 и шаровой мельницы, имеющих одинаковый объем, совпадают, а удельный расход электроэнергии у диспергатора ЛТИ-1 примерно в два раза ниже» чем у шаровой мельницы. Износ лопастей диаметром 50 мм, изготов-

Ленных из стали 50Х, после 16-месячной работы диспергатора ЛТИ-1 составил 0,5-0,8 мм; износ брони в 2-3 раза ниже, чем у шаровой мельницы.

Режимы заполнения барабана рабочими телами и пигментной суспензией, частота вращения барабана, достоинства, недостатки и области применения диспергатора ЛТИ-1 аналогичны приведенным для шаровых мельниц. Диспергатор ЛТИ-1 отличается от шаровой мельницы более высокой объемной производительностью, меньшим удельным расходом электроэнергии и более длительным сроком службы брони.

Диспергатор ЛТИ-2. Исследование динамики движения рабочих тел в барабане шаровой мельницы при диспергировании пигментов в пленкообразующих веществах показало, что производительность шаровых мельниц прямо пропорциональна поверхности скатывания шаров. Это исследование привело к созданию нового типа диспергатора со свободно движущимися рабочими телами — диспергатора ЛТИ-2, в котором создается развитая поверхность скатывания шаров.

|

Рис. 39. Диспергатор ЛТИ-2: а — радиальные перегородки; б — хордовые перегородки |

|

6 |

|

А |

|

В перегородках имеются небольшие отверстия для перетока суспензии. При проведении сравнительных испытаний диспергатора ЛТИ-2, диспергатора ЛТИ-1 и шаровой мельницы объемом по 300 л при прочих равных условиях [исключая заполнение металлическими шарами (для диспергатора ЛТИ-2 35% вместо 25%) и пигментной суспензией (500% от объема пустот между шарами вместо 300%)], |

Развитие поверхности скатывания достигается созданием во вращающемся барабане ячеек, образованных продольными перегородками, которые расположены радиально (рис. 39, а) или по хорде (рис. 39, б) и делят барабан на ряд секций-ячеек. Каждая из ячеек барабана частично заполнена рабочими телами.

Оптимальных для шаровой мельницы и диспергатора ЛТИ-1, было получено, что объемная производительность диспергатора ЛТИ-2 примерно в 3,5 раза выше, чем у шаровой мельницы, и в 1,8 раза выше, чем у диспергатора ЛТИ-1.

При удельной объемной производительности 135 кг/(чм3) производительность диспергатора ЛТИ-2 объемом 4 м3 составит 540 кг/ч в пересчете на готовую эмаль ПФ-133 темно-красную.

Наряду с большой объемной производительностью диспергатор ЛТИ-2 вследствие высокой степени заполнения барабана пигментной суспензией требует меньших затрат труда на операции загрузки и выгрузки.

Достоинства, недостатки и область применения диспергатора ЛТИ-2 аналогичны приведенным для шаровой мельницы и диспергатора ЛТИ-1, за исключением того что он имеет значительно более высокую объемную производительность.

Необходимо учитывать, что в диспергаторе ЛТИ-2 перегородки изнашиваются с обеих сторон, а это требует их изготовления из износостойких материалов достаточной толщины. Мощность привода диспергатора ЛТИ-2 выше, чем у шаровой мельницы и диспергатора ЛТИ-1, одинаковых с ним объема, но удельный расход электроэнергии ниже.

11.2.3. Диспергаторы с жестко закрепленными рабочими телами. Диспергаторы с жестко закрепленными рабочими телами отличаются от диспергаторов со свободно движущимися рабочими телами тем, что скорость движения их рабочих частей не зависит от вязкости пигментной суспензии или пасты. В зависимости от типа диспергатора на них можно диспергировать легкотекучие суспензии, высоковязкие пасты и дисперсии пигмента в термопластичной твердой смоле, нагретой до температуры размягчения.

К диспергаторам с жестко закрепленными рабочими телами (рис. 34, М-х) относятся валковые, дисковые машины, коллоидные мельницы и различного типа смесители для высоковязких паст и легкотекучих суспензий. Из них в настоящее время применяются: трехвалковые машины в основном для получения густотертых красок, шпатлевок, художественных и типографских красок; фрикционные вальцы и смесители тяжелого типа (резиносмесители) для получения так называемых суховальцо- ванных паст; высокоскоростные дисковые машины для текучих суспензий тонкодисперсных пигментов; смесители с высокоскоростными и кавитационного типа мешалками для диспергирования низковязких и

легкодиспергируемых пигментных суспензий (водоэмульсионных красок и др.) и для первой ступени диспергирования, совмещенной с операцией смешения пигмента с жидкой частью суспензии.

Трехвалковые машины. В трехвалковых машинах (рис. 40), часто называемых трехвалковыми краскотерками, пастообразная смесь пигмента с пленкообразующим веществом поступает в загрузочную коробку, захватывается в клиновидную щель между первым и вторым валками, вращающимися навстречу друг другу, затем проходит со второго валка на третий и с него снимается ножом. Абсолютная и относительная скорости валков, зазор между ними, вязкость пасты и ряд других факторов оказывают большое влияние на процесс диспергирования, протекающий в зоне контакта между валками, и на мощность, потребляемую машиной.

3

А б е

В зависимости от свойств пигмента, требований к степени диспергирования и других факторов пигментную пасту пропускают через машину от 1 до 10 раз, а иногда и более (художественные краски). В зоне контакта между валками паста находится сотые доли секунды, и, следовательно, общая длительность процесса диспергирования на трехвалковой машине не превышает 1 с.

Трехвалковые машины (рис. 40) выпускаются с горизонтальным, вертикальным и наклонным расположением валков. Машины с вертикальным и наклонным расположением валков более удобны для загрузки, занимают меньше места, но несколько сложнее в изготовлении.

|

Рис. 40. Трехвалковая машина с различным расположением валков: А — горизонтальным; б — наклонным; в — вертикальным; 1 — валок; 2 — загрузочная коробка; 3 — нож |

В трехвалковых машинах валки полые, из закаленной стали или отбеленного чугуна, охлаждаемые водой. Диаметр валков обычно 300-400 мм, длина 800-1000 мм.

Предельная скорость вращения наиболее быстроходного третьего валка машины ограничивается величиной центробежной силы на его поверхности, при которой начинается отрыв пасты от валка. Диаметры валков одинаковы, и скорости вращения остальных двух валков снижаются по отношению к скорости вращения быстроходного валка в пропорции 1:2:4 или 1 : 3 : 9. По указанным выше соображениям максимально допустимая окружная скорость третьего валка обычно не превышает 4-5 м/с. При диаметре валков 300-400 мм скорость вращения самого быстроходного валка составляет не более 200-250 об/мин.

В трехвалковых машинах корпуса подшипников среднего валка закреплены на станине машины неподвижно, а подшипники крайних валков могут перемещаться в ту или другую сторону, скользя по направляющим станины, для изменения величины зазоров. Изменение величины зазоров между валками необходимо для настройки машины на разные режимы работы в зависимости от свойств обрабатываемой пасты и требований к степени перетира по прибору «Клин», предъявляемых к готовой продукции. Для перемещения корпусов подшипников применяются различные устройства типа винтовых и гидравлических прижимов с ручным или автоматическим управлением.

Достоинства трехвалковой машины:

1) легкость очистки при переходе на другую пигментную пасту;

2) пригодность для диспергирования высоковязких пигментных паст;

3) возможность весьма тонкого диспергирования на ней тонкодисперсных, но труднодиспергируемых пигментов.

Основные недостатки:

1) открытая поверхность валков, приводящая к загрязнению атмосферы цеха и потере растворителей в случае их содержания в пигментной пасте;

2) сложность конструкции;

3) низкая производительность;

4) повышенные затраты ручного труда и трудность механизации при высоковязких пастах;

5) быстрый износ поверхности валков при диспергировании абразивных и грубодисперсных природных пигментов и наполнителей.

Фрикционные вальцы, смеситель тяжелого типа (резиносме — ситель). Объединение под одним заголовком фрикционных вальцов и двухвалкового смесителя обусловлено общностью области их применения. Они используются для получения так называемых суховальцо — ванных паст (СВП) на основе термопластичных пленкообразующих веществ (коллоксилина, перхлорвиниловых, поливинилбутиральных смол и др.). На них диспергируют пасты с высокой концентрацией пигментов, обычно твердые при 20-30°С, но переходящие при нагревании в пластичную массу со структурной вязкостью, измеряемой сотнями тысяч пуаз.

При пластикации на фрикционных вальцах и перемешивании в двухвалковых смесителях вследствие высокой вязкости пасты в ней возникают большие касательные напряжения, что позволяет с использованием ПАВ получать весьма тонкие дисперсии, часто недостижимые на других типах диспергаторов.

* Фрикционные полые вальцы, обогреваемые водой (рис. 35, л), типа применяемых для пластикации порохов и резины, в которых усилие распора (величина давления) может достигать 50-100 МПа, имеют фрикцию (отношение частот вращения валков) от 1 : 1,1 до 1 : 1,5.

При получении суховальцованных паст на коллоксилине (СВП — НЦ) сначала приготавливают с помощью Z-образных смесителей высоковязкую массу, состоящую из коллоксилина, пластификатора, растворителей, пигментов и ПАВ (которые оказывают большое влияние на процесс диспергирования). Затем ее вальцуют на фрикционных вальцах. После вальцевания пасту пропускают через раскатные вальцы, получая ленту толщиной 0,5-0,7 мм, легко раздробляемую на кусочки после охлаждения.

Вальцевание позволяет получать весьма тонкие дисперсии ряда пигментов (сажи, железной лазури и др.), но связано со значительными затратами ручного труда.

На зарубежных заводах суховальцованные пасты, часто называемые чипсами (стружками), получают, применяя резиносмесители периодического действия (рис. 35, т). В резиносмесителе в закрытом корпусе, целиком заполненном пастой, сжатой с помощью поршневого затвора, вращаются во взаимно противоположных направлениях два валка. При работе валков в нагретой высоковязкой массе возникают настолько высокие силы трения, что для смесителя объемом 130 л требуется мощность электродвигателя 200 кВт.

Диспергирование происходит за 30-40 мин, и поэтому расход электроэнергии не столь велик. Из смесителя полученная нагретая паста выходит в виде комообразной массы, и при ее охлаждении образуются твердые крупные комья, использование которых затруднительно. Поэтому из смесителя нагретую массу передают на раскатные валки или в червячный пресс (экструдер), где превращают ее в гранулы.

Дисковые диспергаторы. Дисковые диспергаторы со стальными дисками (рис. 35, /?), называемые также ворончатыми краскотерками, применяют для диспергирования небольших количеств легкотекучих суспензий в цехах покрытий и порошковых красок.

Выпущен новый тип высокопроизводительных дисковых диспергаторов, отличающихся материалом дисков и скоростью вращения. В этих диспергаторах диски изготовлены из специальных марок корунда, верхний (сблокированный с загрузочной воронкой) неподвижен, нижний вращается с частотой 3000-3600 об/мин и может перемещаться для регулирования зазора между дисками. Нижний диск обычно соединяют с помощью муфты непосредственно с валом вертикально установленного электродвигателя. Оба диска снабжены эффективной системой охлаждения. Диаметр дисков 200-400 мм. Суспензия подается в загрузочную воронку наливом или под давлением, создаваемым насосом. Машины с дисками из корунда используют для легкотекучих суспензий тонкодисперсных пигментов. Это самые компактные машины.

Габариты машин значительно меньше габаритов электродвигателя. При размерах дисков 200-400 мм они обладают производительностью 300-1500 л/ч, считая на готовую продукцию.

Диспергаторы типа коллоидных мельниц. Коллоидными мельницами являются аппараты для получения весьма тонких дисперсий (эмульсий, суспензий) с размерами частиц диспергированной фазы 1-20 мкм.

Особенность коллоидных мельниц — высокая частота вращения ротора (3000-18 000 об/мин).

При высоких скоростях диспергируемые вещества, обладающие даже сравнительно малой твердостью (абразивностью) и грубодис- персные, вызывают быстрый износ рабочих частей мельницы. Для уменьшения износа их часто изготавливают из твердых сплавов, корунда и других износостойких материалов.

Виброкавитационные коллоидные мельницы (рис. 35, с) применяются в анилинокрасочной промышленности для диспергирования в водных средах органических пигментов, обладающих весьма низкой твердостью.

Ультразвуковые и звуковые диспергаторы. Достаточно мощные ультразвуковые колебания жидкости (суспензии) можно получить с помощью гидродинамического вибратора, магнитострикцион — ных и пьезоэлектрических преобразователей. В гидродинамических ультразвуковых вибраторах при вытекании жидкости из щели (рис. 35, ц) на тонкую пластинку незакрепленный ее конец вибрирует под действием струи жидкости. При ультразвуковых частотах колебаний вибраторов в жидкости (суспензии) в ней образуются пустоты — кавитационные пузырьки, при захлопывании которых возникают большие мгновенные давления.

Звуковые диспергаторы по конструкции аналогичны гидродинамическим ультразвуковым, только в них создаются небольшие частоты вибраций пластинки.

В диспергаторах с гидродинамическими вибраторами можно диспергировать только низковязкие суспензии тонкодисперсных микро — низированных легкодиспергируемых пигментов до невысокой степени перетира по «Клину».

11.3. Оборудование для смешения пигментов с растворами пленкообразующих веществ

11.3.1. Смесители периодического действия. Наиболее широко применяют двухлопастные смесители легкого типа периодического действия с Z-образной формой лопастей (рис. 41).

|

Рис. 41. Двухлопастный смеситель с Z-образными лопастями: / — привод; 2 — станина; 3 — корпус; 4 — лопасть; 5 — крышка; б — подшипник передней лопасти; 7 — подшипник задней лопасти; 8 — противовес |

Рабочий объем таких смесителей составляет 200-1000 л. Верхняя часть корпуса смесителя прямоугольная, днище составлено из двух полуцилиндров, соединенных между собой по образующей. Z — образные лопасти изогнуты вдоль их горизонтальной оси по винтовой линии, вращаются в противоположных направлениях; соотношение скоростей вращения лопастей равно 1:2.

Наружная грань лопастей плотно прилегает к днищу и стенкам корпуса, что обеспечивает очистку стенок при выгрузке пасты. Выгрузка пасты в приемные вагонетки (дежи) осуществляется опрокидыванием корпуса, вращающегося вокруг оси вала передней лопасти, подшипники которой закреплены на станине смесителя.

Подшипники вала второй лопасти закреплены на корпусе смесителя.

Для облегчения опрокидывания корпуса имеется противовес. Смесители для обезвоживания водных пигментных паст снабжены паровой рубашкой и рассчитаны на работу под вакуумом.

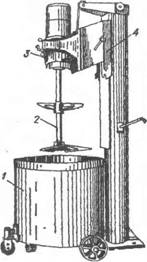

Небольшие количества легкотекучих суспензий получают в смесителях периодического действия с подъемной пропеллерной мешалкой (рис. 42) и сменными дежами.

|

Рис. 42. Смеситель с вертикальной подъемной пропеллерной мешалкой: / — дежа; 2 — мешалка; 3 — электродвигатель; 4 — подъемное устройство |

Для получения небольших партий нетекучих или труднотекучих паст и с целью исключения зачистки корпуса применяют смесители с вертикальной планетарной подъемной мешалкой и сменными дежами. При опускании мешалки в дежу одновременно опускается конусообразная крышка дежи.

С бисерными машинами наиболее часто блокируют смесители с дискозубчатой мешалкой (дисольверы), являющиеся одновременно диспергаторами первой ступени диспергирования.

|

|

|

|

Периодически действующий смеситель стационарного типа с дискозубчатой мешалкой, соединенной с электродвигателем через эластичную муфту, изображен на рис. 43. Его объем обычно колеблется в пределах 1-3 м3.

|

|

Рис. 43. Смеситель периодического действия с дискозубчатой мешалкой (дисольвер): 1 — корпус; 2 — дискозубчатая мешалка; 3 — электродвигатель

11.3.2. Смесители непрерывного действия. На рис. 44 показан один из вариантов конструкции шнекового смесителя для получения пастообразных смесей. Его особенностью является подача порошкообразного материала сплошным шнеком, создающим «поршень» из спрессованного порошкообразного материала, который выдавливает пасту, образующуюся в смесителе. Подаваемая в смеситель жидкость перемешивается с порошкообразным материалом лопастным шнеком. Время пребывания смеси в этом аппарате не превышает 1 мин. При производительности смесителя до 1200 кг/ч мощность электродвигателя ~7 кВт.

Рис. 44. Шиековый смеситель непрерывного действия: I — загрузочная воронка для пигмента; 2 — корпус; 3 — сплошной шнек; 4 — лопастный шнек; 5 — редуктор; б — электродвигатель

|

11 ♦ Крутько Э. Т., Прокопчук H. Р. 165 |

На рис. 45 показан двухступенчатый смеситель непрерывного действия с дискозубчатой мешалкой, устанавливаемый к бисерным машинам. Объем его невелик — 1-2 рабочих объема, обслуживаемых им бисерных машин.

|

Рис. 45. Смеситель непрерывного действия с дискозубчатой мешалкой: 1 — корпус, 2 — рубашка; 3 — перегородка; 4 — мешалка дискозубчатая; 5 — электродвигатель; б — отражательная перегородка |

17 марта, 2013

17 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике