Технология получения полиизоцианата-биурета. Отечественная промышленность выпускает алифатический полиизоцианат-би — урет на основе гексаметилендиизоцианата. Его структурная формула соответствует продукту взаимодействия трех молей гексаметилендиизоцианата с одним молем воды:

СО—ЫН—(СН2)в—N00 0СЫ-(СН2)6-Ы^

СО—Ш—(СН2)6—N00

Для получения продукта, в максимальной степени соответствующего приведенной структуре, процесс его синтеза ведут при значительном избытке изоцианата, который подавляет побочные реакции образования поликарбамида. Гексаметиленди — изоцианат и вода плохо смешиваются друг с другом, поэтому воду вводят в смеси с растворителями (диоксаном или ацетоном). Следует отметить, что поскольку процесс ведут при значительном избытке гексаметилендиизоцианата, содержание последнего в реакционной смеси после окончания процесса со — — ставляет 40—50%. Поэтому непрореагировавший мономер удаляют до содержания последнего в целевом продукте не более

1— 1,5%. Это вызвано как высокой токсичностью гексаметилендиизоцианата, так и необходимостью регенерации дорогостоящего и дефицитного мономера. Наиболее прогрессивным методом удаления гексаметилендиизоцианата является отгонка его в тонкопленочных роторных испарителях при 120—160 °С и остаточном давлении 0,26—0,40 кПа.

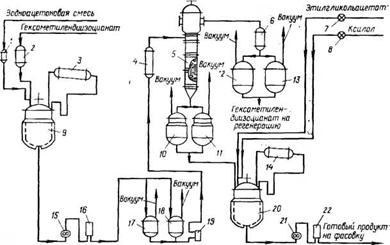

Технологическая схема производства полиизоцианата-биурета представлена на рис. 6.1.

В реактор 9, снабженный пароводяной рубашкой, загружают гексамети- лендиизоцианат и нагревают до 135—137 °С. Затем в реактор постепенно, порциями, подают 50%-ную водно-ацетоновую смесь с таким расчетом, чтобы мольное соотношение диизоцианата и воды в реакционной смеси составляло 3:1. Реакция экзотермична, поэтому во избежание перегрева предусмотрено охлаждение реактора водой. По окончании, процесса полиизоцианат- биурет отфильтровывают на патронном фильтре 16 от нерастворимых побочных продуктов реакции и отгоняют от него непрореагировавший гексамети — лендиизоцианат в тонкопленочном роторном испарителе 5 при постепенном подъеме температуры со 110 до 160 °С и остаточном давлении 0,26—0,67 кПа. Отогнанный гексаметилендиизоцианат собирают в вакуум-приемниках 12 и 13, а полиизоцианат-биурет, не содержащий, остаточного гексаметилендиизоцианата,— в приемниках 10 и 11. Затем полиизоцианат-биурет растворяют в смеси органических растворителей (этилгликольацетат и ксилол) в смесителе 20 при 45 °С, отфильтровывают от механических примесей на патронном фильтре 22 и отправляют на фасовку.

|

Рис. 6.1. Технологическая схема производства полиизоцианата-биурета: 1,2 — объемные мерники; 3, 6, 14 — конденсаторы; 4 — подогреватель; 5 — тонкопленочный роторный испаритель; 7,8 — жидкостные счетчики; 9 — реактор с пароводяной рубашкой; 10, 11 — приемники полиизоцианата-биурета; 12, 13 — вакуум-приемники; 15, 21 — шестеренчатые насосы; 16, 22 — патронные фильтры; 17, 18 — промежуточные емкости;. 19 — насос-доза тор; 20 — смеситель |

Технология получения «примера толуилендиизоцианата и гексаметилендиизоцианата. Сотример толуилендиизоцианата и гексаметилендиизоцианата выпускают в виде 50%-ного раствора в бутилацетате. Содержание исходных компонентов для получения сотримера приведено ниже:

|

Содержание[10] 2/81,5 1/40,75 —/121,40′ —/6,35 —/25,27 |

Компонент

2,4-Толуилендиизоцианат Г ексаметилендиизоцианат Бутилацетат

Октоат Ъх (50%-ный раствор в бутилацетате)

Бензоилхлорид (10%-ный раствор в бутилацетате)

Технология получения преполимеров на основе продуктов ал — скоголиза касторового масла. Для получения полиуретановых лаков, отверждаемых влагой воздуха, используют преполимеры на основе продуктов алкоголиза касторового масла глицерином (преполимер КТ) и триэтаноламином. Первый продукт служит для получения двухупаковочных, а второй — одноупаковочных материалов.

Технологический процесс получения таких преполимеров имеет много общего и включает две стадии:

. переэтерификацию касторового масла глицерином или триэтаноламином;

Синтез преполимер а на основе переэтерификата и 2,4-толу — ллендиизоцианата.

Первая стадия — переэтерификация касторового масла — ;имеет ряд особенностей, связанных с дальнейшим введением в реакционную систему изоцианатов. Во-первых, переэтерифика — дию проводят без катализаторов, поскольку обычные катализаторы этой реакции (оксиды свинца, кальция, щелочи) катализируют также реакции изоцианатов (полимеризацию, образование карбамида, биуретов и т. д.), что может привести к значительному снижению стабильности преполимеров при хранении. Во-вторых, во избежание протекания побочных реакций лереэтерификат подвергают тщательному обезвоживанию (воду

|

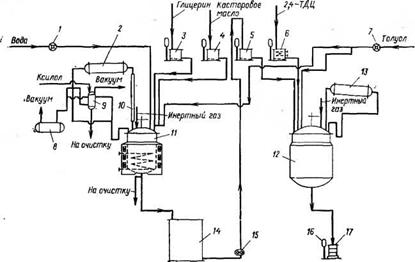

Рис. 6.2. Технологическая схема производства преполимера КТ: /, 7 — жидкостные счетчики; 2, 13— конденсаторы; 3—5 — весовые мерники; € — обогреваемый весовой мерник; 8 — вакуум-приемник; 9 — разделительный сосуд; 10 — теплообменник; И — реактор с электроиндукционным обогревом; 12 — реактор с пароводяной рубашкой; 14 — промежуточная емкость; 15 — шестеренчатый насос; 16 — весы; 17 — тара |

Отгоняют прямой отгонкой). Технологическая схема производства преполимера КТ представлена на рис. 6.2.

Переэтерификацию касторового масла глицерином проводят азеотропним’, способом в реакторе 11 при следующих соотношениях исходных компонентов:

Компонент Содержание*

Касторовое масло 1/75,6

Глицерин 1,7/12,6

Толуол —/Н,8

•. В числителе — в нолях, в знаменателе — в % (масс.).

Переэтерификацию ведут без катализатора в токе инертного газа прю 240 °С. По окончании алкоголиза реакционную массу охлаждают до 30—40 °С и отмывают водой от непрореагировавшего глицерина. Полученный переэте — рификат тщательно обезвоживают в том же аппарате с помощью азеотроп — ной отгонки воды в виде смеси с толуолом. Отогнанную водно-толуольную смесь вначале собирают в разделительном сосуде 9, откуда толуол вновь возвращается в реактор 11. Затем, на конечных стадиях процесса, с целью — более полного обезвоживания проводят прямую отгонку водно-толуольной смеси в приемник 8. Остаточное содержание воды в переэтерификате не — должно превышать 0,15%.

Преполимер КТ получают в реакторе 12 при следующих соотношениях: исходных компонентов:

Соотношение КСО — Содержание,,

И ОН-групп % (масс.)

TOC o "1-5" h z Переэтерификат касторового масла 1 34,4

Глицерином

2,4- Толуилендиизоцианат 2 35,2:

Толуол — 30,4

Процесс ведут при 50—55 °С, в растворе толуола, в токе инертного газа;» постепенно добавляя переэтерификат касторового масла к раствору 2,4-толуи — лендиизоцианата в толуоле. В реактор 12 подается охлаждающая вода, поскольку процесс сильно экзотермичен. Процесс ведут до получения продукта! с заданными параметрами, который затем сливают в тару.

При использовании преполимеров на основе продуктов алкоголиза касторового масла триэтаноламином трудно получить стабильный при хранении продукты, так как в состав молекулы, полиола входит третичный атом азота — активный катализатор* таких реакций изоцианатов, как, например, циклотримеризация,. Для предотвращения этих реакций в реакционную массу в процессе синтеза вводят нейтрализаторы типа бензоилхлорида.

Полученные таким образом преполимеры на основе продуктов алкоголиза касторового масла триэтаноламином в виде растворов в органических растворителях являются одноупаковоч* ными полиуретановыми лаками, отверждаемыми на подложке благодаря взаимодействию свободных изоцианатных групп преполимера с влагой воздуха.

|

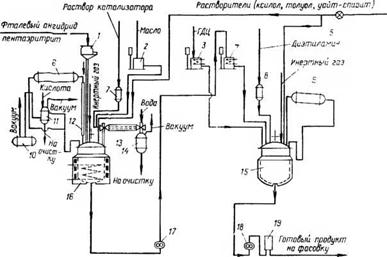

Рис. 6.3. Технологическая схема производства уралкида: 1 — автоматические порционные весы; 2 — весовой мерник; 3, 4 — обогреваемые весовые мерники; 5 — жидкостной счетчик; 6, 9 — конденсаторы; 7,8 — объемные мерники; 10 — вакуум-приемник; 11 — разделительный сосуд; 12 — теплообменник; 13 — сублимационная труба; 14 — мокрый уловитель погонов; 15 — реактор с пароводяной рубашкой; 16—реактор с элентроиндукционным обогревом; 17, 18 — шестеренчатые насосы; 19— патронный фильтр |

Технология получения уралкидов. Как уже упоминалось выше, синтез уралкидов включает две основные стадии: получение гидроксилсодержащего низкомолекулярного алкидного олигомера и обработку алкидного олигомера диизоцианатом.

Уралкиды выпускают обычно в виде 50%-ных растворов. Технологическая схема производства органорастворимых уралкидов приведена на рис. 6.3.

Низкомолекулярный гидроксилсодержащий алкидный олигомер получают в реакторе 16 с электроиндукционным обогревом. В реактор загружают масло из весового мерника 2, пентаэритрит (через автоматические порционные весы /) и Катализатор из объемного мерника 7 и проводят переэТерификацию масла в атмосфере инертного газа под вакуумом при 245 °С. По окончании переэтерификации температуру снижают до 160 °С и загружают фталевый ангидрид. При этой температуре происходит быстрое образование кислых моноэфиров фталевой кислоты. Затем проводят полиэтерификацию азео — тропным способом при 200 °С, отгоняя воду в виде азеотропной смеси с ксилолом в разделительный сосуд 11. Контроль процесса осуществляют по кислотному числу: его считают законченным, когда кислотное число составляет не более 8—12 мг КОН/г. Полученный алкидный олигомер подвергают далее осушке в том же реакторе, отгоняя от него остатки воды прямой отгонкой под вакуумом в приемник 10 в виде азеотропной смеси с ксилолом. Осушенный олигомер в горячем состоянии (по обогреваемому трубопроводу) с помощью насоса 17 передают в реактор 15, снабженный пароводяной рубашкой, в котором проводят синтез уралкида. Для этого вначале алкидный олигомер растворяют в уайт-спирите и при 70 °С под током азота начинают

Загрузку диизоцианата (чаще всего толуилендиизоцианата). Процесс ведут до содержания изоцианатных групп не более 0,5%, постепенно повышая температуру до 90—95 °С. Затем температуру снижают до 45 °С и вводят вз мерника 8 диэтиламин до полного связывания остаточных изоцианатных групп (в готовом продукте не должно содержаться свободных изоцианатных групп). Полученный раствор уралкнда доводят до заданной концентрации добавлением необходимых растворителей и очищают от механических примесей фильтрованием.

13 сентября, 2013

13 сентября, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике