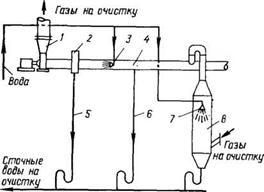

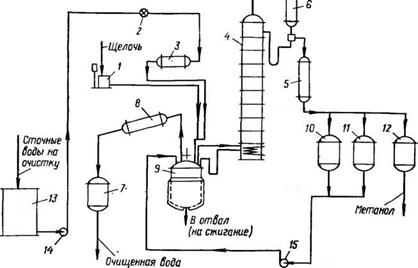

Технологический процесс очистки газовых выбросов в производстве алкидных олигомеров дезодорационным методом. Схема дезодорацион- ной установки, предназначенной для очистки газовых выбросов, приведена на рис. 9.1.

Газовые выбросы поступают в скруббер 8, орошаемый водой, откуда, пройдя предварительную очистку, подаются в воздуховод 4, в котором вновь орошаются водой из форсунки 3; после этого выбросы проходят через сепаратор 2 и выбрасываются в атмосферу. Промывные воды сливаются в трубопровод и затем направляются в специальный отстойник на очистку (иа схеме не показан).

Очистка газовых выбросов на дезодорационной установке, хотя и обеспечивает достаточно полное удаление фталевого ангидрида и других высоко — кипящих примесей, но в то же время концентрация акролеина в газах еще остается относительно высокой. Поэтому весьма целесообразно после дезодорационной установки направлять газовые выбросы на дополнительную очистку каталитическим окислением.

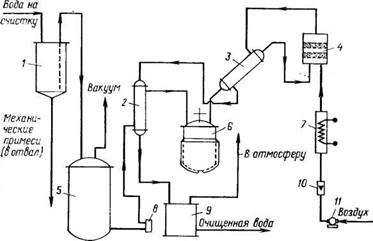

Технологический процесс очистки сточных (дезодорационных) вод в производстве алкидных олигомеров методом каталитического окисления. Очистка воды методом каталитического окисления проводится в парогазовой фазе. Схема применяемой установки непрерывного действия приведена на рис. 9.2.

Дезодорационная вода из отстойника 1, в котором она отстаивается от механических примесей, передается в сборник 5 и затем насосом-дозатором 8 — в реактор-испаритель 6 через подогреватель 2. Пары воды из испарителя через подогреватель 3 направляются в полочную печь каталитического окисления 4. Туда же с помощью воздуходувки 11 подается необходимый

|

Рис. 9.1. Схема дезодорационной установки: /— вентилятор; 2 — сепаратор; 3, 7—форсунки; 4—воздуховод; 5, б — трубы для отвода стоков; в — скруббер |

|

Рис. 9.2. Схема установки для очистки сточных вод методом каталитического окисления: 1 — отстойник; 2. 3 — теплообменники; 4 — печь каталитического окисления; 5 — сборник; б — реактор-нспарнтель; 7 — электроподогреватель; 8 — насос-дозатор; 9— сборннк-разде — литель; 10 — ротаметр; 11 — воздуходувка |

Для окисления воздух, предварительно подогреваемый до 200—250 °С в электроподогревателе 7. Окисление в печи происходит при 300—320 °С. Очищенная парогазовая смесь, выходящая из печи, последовательно проходит теплообменники 3 к 2 (отдавая свое тепло на подогрев паров воды из реактора-испарителя 6 и сточной воды, поступающей в тот же аппарат); при этом пары воды в парогазовой смеси конденсируются. Образующаяся смесь газа и конденсата поступает в сборник-разделитель 9, из которого газы отводятся в атмосферу, а вода — в систему оборотного водоснабжения.

Технологический процесс очистки сточных вод в производстве водоразбавляемого карба — мидомеламиноформальдегидного олигомера, модифицированного метанолом. Схема технологического процесса очистки сточных вод, основанная на обесформа — линивании воды по реакции альдольной конденсации в присутствии гидроксида натрия и последующем отделении от нее метанола (с целью регенерации) ректификацией, приведена на рис. 9.3.

По этой схеме сточная вода, подлежащая очистке, из сборника 13 насосом 14 через подогреватель 3 подается в аппарат 9. Туда же подают из весового мерника 1 раствор гидроксида натрия и при 60 °С проводят реакцию альдольной конденсации. По окончании этой операции начинают ректификационную отгонку метанола. Отогнанный метанол (фракция с температурой кипения 64,3—64,9 °С) собирают в приемник 12. Фракцию с более высокой температурой кипения, представляющую собой водно-метанольный дистиллят, собирают в приемниках 10 и 11 и затем направляют на повторную ректификацию.

|

Рис. 9.3. Схема очистки сточных вод водоразбавляемого карбамидоформаль — дегидного олигомера: |

1 — весовой мерник; 2 — жидкостный счетчик; 3 — подогреватель; 4 — ректификационная колонна; 5 — холодильник; 6 — дефлегматор; 7, 10—12 — приемники; 8 — конденсатор; 9 — альдолизер; 13 — сборник; 14, 15 — центробежные насосы

После полного удаления метанола из обесформалиненной воды, находящейся в альдолизере 9, ее перегоняют в приемник 7 и используют в производстве. Кубовый остаток, состоящий преимущественно из продуктов альдольной конденсации формальдегида, продуктов их разложения и органических солей натрия, выводится из аппарата и направляется на сжигание или вывозится в отвал.

Технологический процесс очистки сточных вод в производстве диановых эпоксидных олигомеров методом непосредственной конденсации. Рассмотрим технологический процесс очистки сточных вод, представляющих собой смесь маточника и дистиллята, которые образуются при производстве диановых эпоксидных олигомеров методом непосредственной конденсации при условии, что синтез олигомера ведется в избытке эпихлоргидрина, а осушка и его очистка — в толуольном растворе.

Для очистки сточных вод, образующихся в производстве этих эпоксидных олигомеров, может быть рекомендована схема, по которой маточник (с добавкой или без добавки коагулянта) отстаивается, после чего от него отделяют твердую фазу фильтрованием или центрифугированием, а водную фазу направляют

На выпарку. Поддистиллятную воду подвергают разгонке с целью регенерации толуола, после чего очищают так же, как маточник. Установка, предназначенная для осуществления такого процесса, представлена на рис. 9.4.

Маточник из цеха поступает по трубопроводу в отстойники 1 я 2, работающие попеременно. При отстаивании от воды отделяется толуольный слой, который отводится из верхней части отстойников и направляется на регенерацию. Маточник из отстойников передается на вакуумные фильтры 7 и 8, и затем — в емкость-накопитель 3, из которой через теплообменник (подогреватель) он самотеком попадает в аппарат 10 с погружной горелкой 11 для выпаривания. Парогазовая смесь, выходящая из выпарного аппарата через брызгоуловитель 5, последовательно проходит в теплообменники 4 и 9, в которых охлаждается (с целью конденсации паров воды). Образующаяся смесь газа и конденсата поступает далее в сборники-разделителн 15 и 16, из которых газы отводятся в атмосферу, а вода направляется иа технологические нужды или иа дополнительную биохимическую очистку, после которой сбрасывается в водоемы.

|

Рис. 9.4. Схема установки для очистки сточных вод огневым обезвреживанием: |

|

1. 2 — отстойники; 3 — емкость-иакопитель; 4, 9 — теплообменники; 5 — брызгоуловитель; б —бобина зажигания; 7. в — вакуум-фильтры; 10 — выпарной аппарат; // — горелка; 12, 13 — ротаметры; 14 — центробежный насос; 15, 16 — сборники |

Технологические процессы очистки газовых выбросов при получении олигоуретанов и некоторых полупродуктов для их производства. Способ очистки газовых выбросов определяется концентрацией

Диизоцианатов. Газы с небольшим содержанием диизоцианатов направляются из реакционных аппаратов непосредственно на каталитическое сжигание. При высоком содержании диизоцианатов в газах последние вначале подвергают химической очистке и только затем их направляют на каталитическое сжигание.

Для химической очистки выбросов используют 10%-ный водный раствор карбоната аммония. Карбонат аммония, являясь солью слабой кислоты и слабого основания, легко подвергается гидролизу с образованием аммиака. Последний быстро взаимодействует с диизоцианатом с образованием замещенного карбамида.

Схема очистки газовых выбросов с использованием поглотителя (карбоната аммония) показана на рис. 9.5.

Газовые выбросы направляются в барботажную абсорбционную колонну 1, заполненную 10%-ным раствором карбоната аммония, который в ней постоянно циркулирует. Циркуляция раствора осуществляется насосом 7 через сборник 6. Выходящие из колонны 1 газы направляются в барботажную абсорбционную колонну 2, заполненную 40%-ный раствором серной кислоты для улавливания аммиака, унесенного газовым потоком из колонны 1. Затем газы подвергаются доочистке в контактном аппарате каталитического окисления 4, в который они подаются из колонны 2 через подогреватель (теплообменник) 3. В этот же аппарат с помощью воздуходувки 9 подается необходимый для окисления воздух, предварительно подогретый в электроподогревателе 5. Очищенный газ, выходящий из аппарата каталитического окисления, после предварительного охлаждения в теплообменнике 3, выбрасывается в атмосферу.

|

Рис. 9.5. Схема очистки газовых выбросов производства олигоуретанов и полупродуктов для их получения: |

|

I, 2 — барботажные абсорбционные колонны; 3 — теплообменник; 4 — аппарат каталитического окисления; 5 — электроподогреватель; 6 — сборник; 7 — центробежный насос; £ — ротаметр; 9 — воздуходувка |

|

При очистке газовых выбросов по этой схеме образуются сточные воды, содержащие замещенный карбамид, а также кислые сточные воды из ко

лонны 2. Замещенный карбамид отделяют от сточных вод фильтрованием и направляют в отвал или на сжигание. Кислые сточные воды подвергаются очистке гидроксидом бария.

Технологический процесс ОЧИСТКИ СТОЧНЫХ вод от маслянистых веществ и остатков олигомеров. Для очистки сточных вод от маслянистых веществ и остатков олигомеров, нерастворимых в них, целесообразно использование напорной флотации и последующей фильтрации на флотационно-песчаном фильтре.

Сточная вода, подвергаемая очистке напорной флотацией, в виде водновоздушной смеси с добавкой коагулянта (глинозема) под давлением 0,35— 0,40 МПа подается в нижнюю часть флотатора. В результате снижения давления из нее выделяются мельчайшие пузырьки воздуха, которые выносят загрязнения на поверхность водного слоя. Всплывшие загрязнения с помощью скребкового устройства удаляются из флотатора в сборный бак. Вода, подвергнутая предварительной очистке на. установке напорной флотации, в виде водно-воздушной эмульсии подается далее в нижнюю часть флотационно-песчаного фильтра, заполненного пористым песчаным наполнителем. Эта смесь проходит вначале через песчаный слой, а затем выделяющийся из нее воздух выносит оставшиеся в воде хлопья скоагулированных частиц загрязнении на поверхность воды, с которой они удаляются. При такой двухступенчатой обработке степень очистки воды достигает 96—99%.

Заключение

Высокий уровень развития промышленности, и в первую очередь, ведущих отраслей техники, постоянно ставит новые серьезные задачи перед лакокрасочной промышленностью: непрерывного совершенствования ее продукции, а также освоения выпуска принципиально новых лакокрасочных материалов с комплексом особых свойств, без которых часто невозможно создание новой техники. Поэтому точное прогнозирование перспектив развития лакокрасочной промышленности без учета возможных изменений требований к лакокрасочным материалам практически невозможно.

В то же время в последнее десятилетие на развитие лакокрасочной промышленности во всем мире оказали серьезное влияние все возрастающие требования к защите окружающей среды, углубление энергетического кризиса и повышение цен на нефтехимическое сырье и органические растворители.

Все это привело к необходимости разработки прогрессивных лакокрасочных материалов, не содержащих органических растворителей или содержащих их в ограниченном количестве. К таким материалам относятся водорастворимые, водоразбавляемые, воднодисперсионные и порошковые материалы, безрас — творительные системы со 100%-ным содержанием пленкообразующих веществ, в том числе отверждаемые УФ-облучением и потоком ускоренных электронов, а также лакокрасочные материалы с высоким содержанием основного вещества (ВСОВ).

Производство последних в настоящее время диктуется высоким современным уровнем развития промышленности, потребляющей огромнейшие количества лакокрасочных материалов, что влечет за собой выброс в воздушный бассейн миллионы тонн летучих органических веществ. Сбережение этих веществ для материального производства и защита воздушного океана стали важнейшей задачей времени.

Сочетание экологической полноценности лакокрасочного материала с его высокими эксплуатационными характеристиками является основным критерием «покрытий будущего».

Очевидно, что экологически полноценные материалы — это не просто обычные традиционные лакокрасочные материалы с сокращением или полным исключением органических растворителей из их состава, а принципиально новые материалы с новой технологией производства и применения. Создание таких материалов является революцией в технологии лакокрасочных покрытий, продиктованной временем на данном этапе развития.

Динамика изменения относительной доли традиционных и прогрессивных лакокрасочных материалов (на примере лакокрасочной промышленности США), прогнозируемая до 1993 г., представлена в табл. 1. Из этих данных очевидно резкое сокращение доли традиционных органорастворимых материалов с 78% в 1973 г. до 23% в 1993 г.; увеличение доли прогрессивных материалов с высоким содержанием основного вещества и материалов на водной основе, выпуск которых к 1993 г. в сумме составит более 65%. Несмотря на то, что относительная доля порошковых материалов остается до 1993 г. невысокой (»6%), характерным является высокий темп роста их производства.

|

Таблица I. Динамика производства прогрессивных лакокрасочных материалов (%)

|

|

Таблица 2. Структурный ассортимент (%) лакокрасочной промышленности в США

|

Следует особо подчеркнуть, что увеличение относительной доли прогрессивных лакокрасочных материалов не вызовет резкого изменения соотношения в структурном ассортименте лакокрасочной продукции в целом (см. табл. 2). Как видно, за 10 лет в США в структурном ассортименте (по полимерам отдельных типов) лишь несколько уменьшилась доля алкидных олигомеров (при некотором росте производства акрилатов). Относительная доля олигомеров других типов изменилась незначительно. Таким образом, изменение ассортимента за счет увеличения доли прогрессивных лакокрасочных материалов различных типов происходит в пределах каждого типа пленкообразующих, что также свидетельствует о глубоких, коренных изменениях в принципах подхода к получению и применению лакокрасочных материалов. Эта картина в целом характерна и для развития всей мировой лакокрасочной промышленности.

В настоящее время отечественной промышленностью производится более 3 млн. т лакокрасочной продукции (свыше 1500 видов), для выпуска которой используется более 500 наименований химических соединений — гораздо больше» чем в любой другой подотрасли химической промышленности.

Поэтому проблема обеспечения сырьем является одной из серьезных задач, которая стала особенно острой в условиях обострившегося энергетического кризиса и экологических ограничений, направленных на резкое сокращение применения токсичных продуктов, особенно безвозвратно теряемых с газовыми выбросами и сточными водами. В то же время переход к новым прогрессивным лакокрасочным материалам также обусловливает изменение тенденций сырьевой политики.

Прежде всего, переход к выпуску новых прогрессивных материалов (водных, органо — и аэродисперсий) обусловил резкое увеличение потребления крупнотоннажных карбоцепных полимеров, таких как поливинилацетат, поливинилхлорид, полиэтилен и его сополимеры и др. Учитывая относительно малую стоимость и доступность полимеров этих видов, их применение в лакокрасочной промышленности во многом способствовало увеличению выпуска лакокрасочной продукции и резкому сдвигу ее ассортимента в пользу прогрессивных материалов.

Особого внимания заслуживает проблема использования в лакокрасочной промышленности такого вида сырья, как растительные масла. В структуре ассортимента развитых капиталистических стран доля маслосодержащих лакокрасочных материалов составляет 30—35% от общего объема выпуска. В основном это алкидные лаки и эмали.

Относительно большой удельный вес модифицированных маслами алкидов в мировой лакокрасочной промышленности обусловлен их низкой стоимостью и технологичностью в сочетании с умеренной токсичностью. Алкиды способны отверждаться в широком температурно-временном интервале с образованием покрытий достаточно высокого качества, хотя и не самых долговечных. Учитывая иевозобновляемость ресурсов нефтяного сырья, следует ожидать, что растительные масла, являющиеся ежегодно возобновляемым сырьем, и в будущем останутся важным компонентом лакокрасочных материалов (преимущественно— типа алкидных) со стабильным объемом потребления.

Отечественной лакокрасочной промышленностью потребляется в настоящее время неоправданно большое количество растительных масел, основная доля которых используется для производства олиф и масляных красок и в меньшей степени — алкидных материалов. Выпуск маслосодержащих плеикообразую — щих в нашей стране составляет около 60%. В среднем расход масел на 1 т выпускаемых лакокрасочных материалов к настоящему времени составляет 148 кг. Алкиды значительно менее маслоемки, чем олифы и масляные краски (расход масла на 1 т олиф и масляных красок в среднем составляет 700 кг; на 1 т алкидов — в 2 раза меньше) и в то же время покрытия на их основе имеют гораздо более высокие эксплуатационные свойства. Поэтому исключение масляных красок и олиф из ассортимента лакокрасочной продукции является насущной задачей сегодняшнего дня. Ее решение будет не только способствовать улучшению качества продукции в целом, но и позволит значительно сократить удельный расход масел в расчете на 1 т материала.

Возможность экономии растительных масел, применяемых для нужд лакокрасочной промышленности, постепенно привлекает внимание специалистов.

Масла — не только ценные технические продукты, находящие самое разнообразное применение, но и пищевые продукты. Под посевы масличных культур ежегодно отводятся большие площади лучших пахотных земель (для получения 1 т подсолнечного масла необходимо 2—2,5 га земли). Исключение олиф и масляных красок из ассортимента продукции — лишь одно из возможных направлений экономии масел.

Второе направление экономии растительных масел — снижение маслоемкости алкидных олигомеров, реализуемое несколькими путями:

Заменой масел различными видами синтетических кислот и другими реакционноспособными заменителями;

Расширением известных способов модификации алкидов с помощью инертных и стойких к гидролизу модификаторов (кремнийорганических соединений, акрилатов);

Использованием известных методов повышения реакционной способности алкидов с низким уровнем ненасыщенности за счет каталитических процессов, реакций соле — и комплексообразо- вания и т. д. Следует отметить, что это направление является достаточно перспективным, так как может привести и к получению. качественно новых алкидных материалов.

Немаловажную роль, особенно в условиях существующего в нашей стране дефицита сырья, имеет также наметившаяся тенденция использования при производстве алкидов многотон — иажных отходов смежных подотраслей химической промышленности (нефтехимия, основной органический синтез). К их числу относится масло ПОД — кубовый остаток производства капро — л актам а, представляющий собой смесь высокомолекулярных продуктов окисления циклогексанона и дегидрирования цикло — гексанола; нефтеполимерные смолы; кубовый остаток ректификации стирола (КОРС) —раствор низкомолекулярного полистирола в стироле.

Важной задачей лакокрасочной промышленности является повышение качественных характеристик лакокрасочных материалов, что позволит не только удовлетворить возросшие требования различных потребителей, но и постепенно снизить расход лакокрасочных материалов за счет повышения долговечности покрытий. Таким образом, повышение качества следует рассматривать как интенсивный путь развития лакокрасочной промышленности, который несомненно является более целесообразным, нежели простое наращивание мощностей по производству продукции более низкого качества.

Совершенствование технологии производства — один из важных рычагов улучшения качественных показателей лакокрасочных материалов. Дальнейший путь развития лакокрасочных производств — это использование механизированных и автоматизированных технологических линий на основе современных систем регулирования и оптимизации технологических процессов с применением микропроцессорной техники и компьютеров.

Решение проблемы совершенствования и автоматизации технологических процессов, в свою очередь, оказывается затрудни

Тельным из-за выпуска многомарочного ассортимента продукции (в СССР, например, выпускается около 1500 различных лакокрасочных материалов), что явно не оправданно. Кроме этого, при таком ассортименте снижается коэффициент использования оборудования, происходят большие материальные потери за за счет частых переходов с выпуска одной марки на другую и по сути исключается целесообразность организации крупных непрерывных технологических линий. Неудобен многомарочный ассортимент и для потребителей, так как в этом случае затрудняется выбор оптимальных систем покрытий для конкретных условий эксплуатации, а также усложняется снабжение, неоправданно возрастают грузоперевозки и нормативные запасы продукции.

Целенаправленная унификация ассортимента — серьезный резерв улучшения качества и интенсификации лакокрасочной промышленности.

[1] Значительное разнообразие полимеров достигается также и путем проведения реакций пслимераналогичных превращений.

[2] Условные обозначения.

[3] Для амида и эфира показаны только эффекты сопряжения, которые определяют свойства этих соединений, а для хлорангидридов — только сильный индуктивный эффект, превышающий М+.

[4] Этот термин является производным от английских слов alcohol (спирт) и acid (кислота) и по существу может быть отнесен к любым представителям класса сложных полиэфиров. Несмотря на это, исторически сложилось так, что алкилами называют только упомянутые выше модифицированные олигоэфиры.

[5] Подсчитано по уравнению (2.68)

[6] В числителе — моли, в знаменателе — % (масс.).

[7] Вводят в количестве, необходимом для достижения заданной величины pH.

[8] В числителе — расчетное значение, в знаменателе — найденное экспериментально.

Диановые эпоксидные олигомеры отличаются также значительной молекулярной неоднородностью: наряду с бифункциональными макромолекулами в их состав входят моно — и бес — функциональные по эпоксигруппам макромолекулы с концевыми хлоргидриновыми или диольными фрагментами. Дефектность по функциональности резко повышается с ростом молекулярной массы, и, как видно из рис. 5.1, срднечисловая функциональность снижается до 1,5 при Мп^ 1500—1000.

Приведенные данные обусловлены реакциями обрыва, не-

Рис. 5.1. Зависимость среднечисловой функциональности (/)„ эпоксидиановых олигомеров от Мп

[9] В числителе — в молях, в знаменателе — в % (масс.).

В реактор 6, снабженный электроиндукционным обогревом и внутренним змеевиком для предварительного подогрева водяным паром и охлаждения водой, загружают эпоксидный олигомер через порционные весы 2, жирные кислоты растительных масел из весового мерника 7 и ксилол. Реакционную массу нагревают до 120 °С, после чего начинают перемешивание и продолжают нагрев до 230 °С. Этерификацию проводят при этой температуре, удаляя выделяющуюся при реакции воду в виде азеотропной смеси с ксилолом. Процесс контролируют по кислотному числу. После окончания этерификации продукт поступает в смеситель 8, где его охлаждают до 140 °С и растворяют в ксилоле до получения 45—50%-ного раствора. Полученный лак фильтруют на тарельчатом фильтре 11 и отправляют к потребителю.

[10] В числителе—в молях, в знаменателе — в % (масс.).

Процесс ведут в 50%-ном растворе в бутилацетате в присутствии каталитических количеств октоата цинка под током осушенного азота. В реактор, снабженный пароводяной рубашкой, загружают 2,4-толуилендиизоцианат, гексаметилендиизо- цианат и бутилацетат, поднимают температуру до 100—105 °С и вводят октоат цинка. Социклотримеризацию проводят до содержания изоцианатных групп в продукте 8,8—9,7%, после чего в реактор загружают стабилизатор — бензоилхлорид в виде 10%-ного раствора в бутилацетате в эквивалентном количестве по отношению к октоату цинка.

[11] к2 и кц — относительные константы скорости реакции ОН-группы соответственно у атомов С2 н С6 (константа скорости реакции ОН-группы у атома Сз принята за единицу).

Реакция образования простых эфиров целлюлозы необратима. Если степень этерификации сложных эфиров можно регулировать изменением состава этерифицирующей смеси (для нитрата целлюлозы) или последующим омылением продукта реакции (ацетат и ацетобутират целлюлозы), то для простых эфиров : целлюлозы эти методы регулирования степени замещения ие могут быть использованы. Поэтому степень замещения опреде* ляется главным образом соотношением алкилирующего агента и целлюлозы, а также степенью активирования целлюлозы набуханием. Следует иметь в виду, что при получении эфиров целлюлозы особенно велика доля побочных реакций, на протекание,

[12] Подробнее об этих установках будет сказано ниже при описании методов очистки газовых выбросов.

22 сентября, 2013

22 сентября, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике