Олифы

Олифами называют пленкообразующие на основе продуктов переработки растительных масел, преимущественно полимери — зованных или оксидированных. Для приготовления олиф могут использоваться масла с различной степенью оксидации и поли-

Меризации. Различают олифы натуральные и уплотнен — н ы е. Натуральные олифы представляют собой слабоокислен — ные или слабополимеризованные масла с добавкой сиккатива. Для получения натуральных олиф полимеризацию или оксидацию масел ведут до небольшой степени завершения процесса (вязкость оксидированных и полимеризованных масел, используемых для приготовления натуральных олиф, составляет всего лишь 25—30 с по ВЗ-4). Уплотненные олифы — растворы в органических растворителях (чаще всего в уайт-спирите) продуктов глубокой оксидации или полимеризации масел (с вязкостью в 30—40 раз большей, чем у используемых в натуральных олифах) также с добавлением сиккатива.

Основа процесса пленкообразования лакокрасочных материалов на основе олиф — окислительная полимеризация по двойным связям. Поэтому для получения высококачественных олиф целесообразно использовать высыхающие масла или их смеси с полувысыхающими. Допустимо вводить в состав таких олиф до 50% полувысыхающих масел.

Свойства лаковых пленок на основе олиф во многом зависят от вида переработки масла. Олифы на основе полимеризованных масел дают пленки с более высокой водо — и атмосферо — стойкостью, а на основе оксидированных — с более высоким блеском и лучшей адгезией. Пленки на основе натуральных олиф отличаются более высоким качеством, чем пленки на основе уплотненных олиф.

Для получения олиф используют рафинированные обезвоженные масла. Технологический процесс получения натуральных олиф состоит из следующих основных операций:

1) переработка масла (оксидация или полимеризация) в присутствии части рецептурного количества сиккатива;

2) охлаждение масла и добавление в него остального количества сиккатива согласно рецептуре.

При производстве уплотненных олиф технологический процесс помимо упомянутых выше операций включает еще одну: растворение масла в растворителе (уайт-спирите), которая производится сразу же после окончания оксидации (или полимеризации) масла. Обычно в состав уплотненной олифы вводится до 50% растворителя.

При производстве олиф оксидацию масел ведут следующим образом. Вначале масло быстро нагревают до 100 °С, после чего начинают пропускать через него’ воздух. Реакция оксидации сильно экзотермична, поэтому в течение всего процесса тщательно следят за скоростью подачи воздуха и температурой: температура в ходе процесса должна постепенно повыситься до 150—160°С (но не более). Контроль оксидации ведут по вязкости. Оксидацию обычно проводят в специальных аппаратах — оксидаторах, которые представляют собой вертикальные ци

линдрические аппараты с отношением высоты к диаметру ^4.. Воздух для барботирования подается в нижнюю часть окси — датора.

Если при производстве олиф первой операцией является полимеризация масла, то ее проводят следующим образом. Масло помещают в реактор с индукционным обогревом (или с обогревом парами ВОТ) и постепенно (при перемешивании) нагревают в присутствии сиккатива до 250—270 °С. Масло выдерживают при указанной температуре до достижения необходимой вязкости. Производство олиф может быть организовано по периодической и непрерывной схемам.

Давая оценку олифам как пленкообразующим, необходимо отметить следующее. Олифы — пленкообразующие, требующие исключительно большого расхода масла на их производство (натуральные олифы на 100% состоят из масел; в уплотненных олифах содержание масел в пленкообразующей части также составляет 100%). В то же время свойства лаковых пленок на основе олиф (даже натуральных) во многом уступают свойствам пленок на основе синтетических пленкообразующих, в частности алкидов. Лаковые пленки на основе олиф имеют гораздо меньшую твердость, более низкую водостойкость и меньший срок службы. Поэтому в настоящее время покрытия на основе олиф для ответственных целей не используются. По изложенным причинам производство олиф в последние годы сокращается. Резко уменьшается доля олиф в ассортименте лакокрасочной продукции. Это позволяет высвободить значительное количество’ масел, которые могут быть использованы с большим эффектом в производстве различных видов синтетических пленкообразующих.

Эпоксидированные масла

|

О |

![]() Одним из путей переработки растительных масел является их эпоксидирование по двойным связям жирнокислотных остатков. ^Эпоксидированию подвергаются в основном соевое, льняное и ^дегидратированное касторовое масла. Химические основы процесса эпоксидирования подробно рассмотрены в гл. 5. В качестве эпоксидирующего агента обычно используют над муравьиную #или надуксусную кислоты, получаемые in situ смешиванием пе — вроксида водорода с органической кислотой. Процесс может ка — |тализироваться минеральными кислотами (H2SO4). Схему про — | цесса можно представить следующим образом:

Одним из путей переработки растительных масел является их эпоксидирование по двойным связям жирнокислотных остатков. ^Эпоксидированию подвергаются в основном соевое, льняное и ^дегидратированное касторовое масла. Химические основы процесса эпоксидирования подробно рассмотрены в гл. 5. В качестве эпоксидирующего агента обычно используют над муравьиную #или надуксусную кислоты, получаемые in situ смешиванием пе — вроксида водорода с органической кислотой. Процесс может ка — |тализироваться минеральными кислотами (H2SO4). Схему про — | цесса можно представить следующим образом:

О

|

|

|

J |

![]()

![]()

|

Он |

—СН=СН— +1?—————————- V —СН-СН——— ь Я—С^ , (8.42)

О—ОН О ОН

Где Н=Н или СН3.

Таким образом можно ввести в масла значительное число эпоксидных групп. Например, при эпоксидировании соевого масла надмуравьиной кислотой удается получить продукт с содержанием эпоксидного кислорода 6,5% («3,5 эпоксидных групп на молекулу триглицерида), причем его йодное число составляет всего лишь 1,5 г 12/100 г. Эпоксидированные масла представляют собой прозрачные вязкие жидкости, которые применяются как компоненты лакокрасочных материалов на основе эпоксидных, эфироцеллюлозных, карбамидо — и меламиноформальдегид — ных олигомеров и поливинилхлорида. В этих композициях эпок — сидированное масло в основном выполняет функции пластификатора, при этом оно одновременно может играть роль отверди — теля (композиции с карбамидо — и меламиноформальдегидными олигомерами) или стабилизатора (в композициях с поливинилхлоридом). Технологический процесс производства эпоксид про — ванных масел состоит из следующих основных операций:

1) эпоксидирование масла в виде толуольного раствора;

2) промывка эпоксидированного масла водой;

3) осушка масла и отгонка толуола.

Ниже приводится состав исходных компонентов (кг) на 1 т масла при эпоксидировании соевого масла надмуравьиной кислотой:

Масло соевое 970 Муравьиная кислота 202

Пероксид водорода 1290 Толуол 193

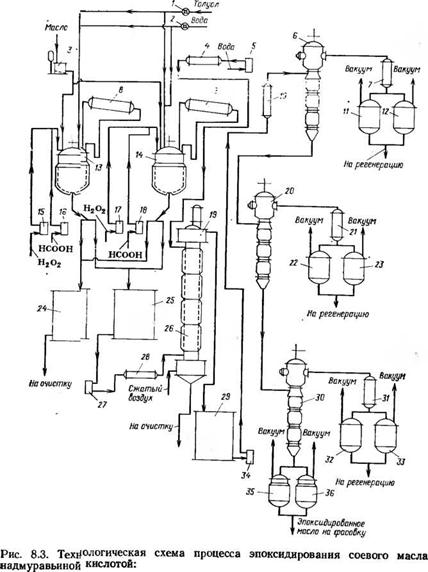

Технологическая схема процесса эпоксидирования масла этой кислотой представлена на рис. 8.3.

Согласно этой схеме процесс эпоксидирования проводят периодически, ■а промывку эпоксидированного масла, его осушку и отгонку толуола — непрерывным способом. Эпоксидирование проводят при 70 °С в двух попеременно работающих реакторах 13 и 14, снабженных рубашками для подачи пара и охлаждающей воды. В эти аппараты загружают соевое масло, необходимое количество толуола и перемешивают до образования гомогенного раствора. Затем содержимое нагревают до 70 СС, после чего постепенно (через дозировочные насосы 15—18) подают смесь муравьиной кислоты н пе роксида водорода (образование смеси происходит в трубопроводах, ведущих в аппараты). Процесс экзотермичен, поэтому необходимо тщательно следить за температурой. В случае ег подъема выше 70 °С подают охлаждающую воду в рубашки аппаратов нли (в экстренных случаях) непосредственно в аппараты. Контроль процесса эпоксидирования ведут по изменению концентрации пероксида водорода. Процесс считают законченным, когда концентрация пероксида не превышает 4%. Затем дают реакционной смеси отслоиться, водную фазу сливают в емкость 24, а масло (после охлаждения до 50 °С) —

|

1,2 — жидкостиые счетчики; 3 — весовой мерник; 4, 10, 28 — подогреватели; 5, 16—18, 27, 34— дозировйчные насосы; 6, 20, 30 — тонкопленочные роторные испарители; 7—19, 19 21, 31 — кондеиЫтоРы» И—23, 32, 33 — приемники; 13, 14 — реакторы; 24, 25, ДО— емкости ; 26 — пульса^ионная колонна; 35, 36 — сборники |

В емкость 25. Промывку масла осуществляют в пульсационной колонне с насадкой 26 при 50 °С противотоком. Масло на промывку из емкости 25 подается с помощью насоса 27 через подогреватель 28 в нижнюю часть колонны, а вода для промывки, также предварительно подогретая до 50 °С в подогревателе 4, — в ее верхнюю часть. Промытое масло через верхнюю отстойную зону колонны поступает в промежуточную емкость 29. Промывная вода выходит через нижнюю отстойную зону. Осушка эпоксидироваиного масла и отгонка от него толуола производится в трех расположенных последовательно тонкопленочных роторных испарителях 6, 20 и 30 при 140— 160 °С под вакуумом, причем остаточное давление в этих аппаратах снижается (от первого аппарата к третьему) с 2,7 до 0,27 кПа. Отогнанный водно — толуольный дистиллят собирается в приемниках 11, 12, 22, 23, 32 и 33. Эпоксидированное масло, выходящее из последнего роторного испарителя 30, направляется на фасовку.

Продукты модификации растительных масел непредельными соединениями

Лаковые пленки на основе растительных масел обладают невысокой твердостью и низкой химической стойкостью. Для улучшения этих характеристик пленок проводят модификацию масел различными непредельными соединениями.

Наиболее часто для этой цели используют мономеры винилового ряда (стирол, винилтолуол, акрилаты), а также 1,3-диены, преимущественно цикло- и дициклопентадиен. В состав модифицированных продуктов может входить до 50% (масс.) мономера-модификатора. Масла реагируют с мономерами винилового ряда по той же схеме, что и алкидные олигомеры.

Химические и технологические основы этого процесса были подробно рассмотрены в гл. 2. Здесь лишь отметим, что модификация растительных масел мономерами винилового ряда приводит к значительному улучшению показателей лаковых пленок (по сравнению с олифами). Они гораздо быстрее высыхают, имеют более светлую окраску; для покрытий характерны хорошая водостойкость и высокие диэлектрические показатели. Эти продукты модификации используются для приготовления полиграфических, строительных красок и для других целей.

Модификацию масел дициклопентадиеном проводят при атмосферном или повышенном давлении в присутствии ионных катализаторов (комплексы ВРз) при температуре порядка 170 °С. В этих температурных условиях дициклопентадиен находится преимущественно в мономерной форме (циклопентадиен):

СН

НС / СН———— СН 1°>170°с НС——————- СН

II СН2 I II — ч > 2 11 II (8.43)

НС-Д/СН ^Н НС СН

СН СН2 СН2

Дициклопентадиен циклопентадиен

Предполагают, что циклопентадиен взаимодействует с маслами, образуя аддукты 1,2- и 1,4-присоединения:

TOC o "1-5" h z | 2 3 | 2 3

Сн сн—сн сн—сн—сн

II + II II ————- * І І II (8-44)

СН сн сн сн сн сн

1 ‘X4 1 ‘X

Б «

I

I — г 3 СН

Си не————— сн Н’С^У’^СН

II

|

(8.45) |

![]() + —>- ■ I *сн2 I

+ —>- ■ I *сн2 I

■I СН2 сн,

Продукты взаимодействия масел с циклопентадиеном, также как и с мономерами винилового ряда, образуют пленки с высокой твердостью и повышенной скоростью высыхания. Так, например, пленки иа основе продуктов взаимодействия высыхающих и полувысыхающих масел с циклопентадиеном высыхают так же, как пленки на основе тунгового масла.

Водоразбавляемые лакокрасочные материалы на основе малеинизированных масел

Для получения водоразбавляемых лакокрасочных материалов на основе растительных масел используют реакцию их малеини — зации [см. реакции (8.36)—>(8.40)], в результате которой к жирнокислотному остатку с изолированными двойными связями могут присоединяться две молекулы малеинового ангидрида, а к молекуле триглицерида — до шести молекул.

При малеинизации образуются аддукты с ангидридными группами структуры:

-СНа—СН~ О СН=СН

|

СН—С |

![]()

V

Гидролиз этих аддуктов с последующим переводом образовавшихся карбоксильных групп в форму аммонийных солей

|

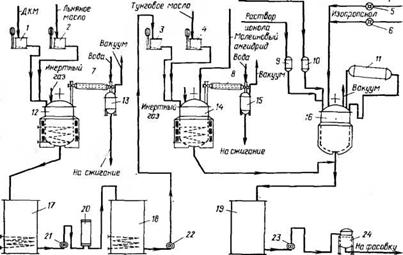

О I ^ Сн—с Сг^ЯзН)* (8.46) 0-(ЫН3Н)+ Сн—сґ 14 I ‘Ч О о Приводит к получению водоразбавляемых растительных масел. Отверждение таких материалов происходит при 180 °С за Рассмотрим в качестве примера технологический процесс 1) получение форполимера дегидратированного касторового 2) получение аддукта из смеси форполимера и тунгового 3) гидролиз аддукта и его нейтрализация триэтиламином. Форполимеризацию дегидратированного касторового и льняного — масел |

|

N1*8 + н2о |

|

|

|

|

Рис. 8.4. Технологическая схема процесса получения малеинизированного масла: /—< — весовые мерники; 5, 6 — жидкостные счетчики; 7, 8 — сублимационные трубы; 9. 10 — объемные мерники; 11 — конденсатор; 12, 14, 16 — реакторы; 13, 15 — мокрые уловители погонов; 17-^19 — емкости; 20 — патронный фильтр; 21—23 — шестеренчатые насосы; 24 — тарельчатый фильтр |

Повышается до 210 °С. За ходом процесса следят по изменению содержания свободного малеинового ангидрида в системе.

По окончании малеинизации продукт реакции (с помощью вакуума) передают в реактор 16 для гндролнза и нейтрализации. После охлаждения ад — дукта до 95—100 °С проводят его обработку гидролизной смесью (деминерализованная вода, триэтиламин и диацетоновый спирт) при 80 °С. После окончания гидролиза в смеситель загружают 2,6-ди-грег-бутил-4-метилфенол (для стабилизации водно-спиртового раствора малеинизированного масла) и растворитель (изопропанол и диацетоиовый спирт) до получения продукта с содержанием сухого вещества 65%- Затем раствор очищают фильтрованием.

Масляные лаки

Масляные лаки представляют собой растворы в органических растворителях смеси масел (или продуктов их переработки) с пленкообразующими других видов. В зависимости от вида пленкообразующего, добавленного к маслу, различают масляные лаки:

1) со смолами растительного происхождения или продуктами их переработки;

2) с ископаемыми смолами;

3) с битумами (масляно-битумные лаки);

4) с синтетическими олигомерами.

Из масляных лаков, относящихся к первой группе, наибольшее распространение получили масляные лаки с эфирами канифоли, и в первую очередь, ее глицериновыми и пентаэритрито — выми эфирами. Используют также канифольно-малеиновые аддукты, модифицированные пентаэритритом или глицерином. Покрытия на основе таких лаков отличаются повышенной твердостью, глянцем и атмосферостойкостью. Из ископаемых смол для приготовления масляных лаков чаще всего используют копалы и янтарь. Масляные лаки с этими смолами также обладают повышенными твердостью и атмосферостойкостью. Битумы придают пленкам на основе масляных лаков высокие водо — и кислотостойкость.

Из синтетических олигомеров конденсационного типа, совмещающихся с маслами, в масляных лаках чаще всего используют фенольно-канифольные аддукты (искусственные копалы). Синтетические пленкообразующие полимеризационного типа, а также эфиры целлюлозы не применяются для производства масляных лаков из-за несовместимости с маслами.

Все перечисленные виды пленкообразующих, применяемых в масляных лаках, подробно рассмотрены в соответствующих главах книги.

Для производства масляных лаков используют непрепариро — ванные и полимеризованные масла. В зависимости от содержания масла в основе различают жирные, средние и тощие масляные лаки. Содержание масла в жирных лаках составляет 75, средних — 55 и тощих — 30% (от пленкообразующей основы). Изменяя соотношение компонентов в лаковой основе, можно варьировать свойства лаковых покрытий в желаемом направлении.

Формирование покрытий на основе масляных лаков происходит как за счет физических процессов (улетучивание растворителя), так и за счет окислительной полимеризации по двойным связям триглицеридов растительных масел. Относительная доля этих процессов зависит от степени жирности лаков. С наибольшей скоростью высыхают тощие лаки (доля физических процессов выше), однако они образуют более хрупкие пленки, размягчающиеся при нагревании.

Масляные лаки готовят двумя способами. Первый способ — холодное смешение растворов в органических растворителях (уайт-спирит, сольвент-нафта, скипидар) масла и второго компонента. По второму способу совмещение масла с другими пленкообразующими проводят при 270—290 °С в течение нескольких часов до получения однородной массы с заданной вязкостью, после чего полученную смесь растворяют в растворителе.

К масляным лакам обычно добавляют сиккатив (для ускорения пленкообразования). Второй способ («горячее смешение») является предпочтительным, поскольку он обеспечивает (при прочих равных условиях) лучшие характеристики пленок и вследствие этого он находит большее распространение. Способ холодного смешения обычно применяется лишь для приготовления масляных лаков неответственного назначения.

Производство масляных лаков сокращается в связи с тем, что они постепенно вытесняются алкидными олигомерами, содержащими значительно меньше масла (на 15—20%) и образующими покрытия с более высокими эксплуатационными характеристиками.

18 сентября, 2013

18 сентября, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике