Немодифицированные фенолоформальдегидные олигомеры составляют наиболее многочисленную группу органорастворимых фенолоформальдегидных олигомеров. По своей структуре они могут быть новолачными и резольными.

Если фенолоформальдегидные олигомеры (новолачные и резольные) изготовлены на основе незамещенного фенола и других трехфункциональных фенолов (например, л-крезол, 3,5-ксиленол), то они растворимы только в спиртах, сложных эфирах, кетонах и других полярных растворителях. Эти олигомеры нерастворимы в ароматических и алифатических углеводородах и несовместимы с маслами. При использовании замещенных двухфункциональных фенолов образуются олигомеры, растворимые в неполярных углеводородах и маслах, если число углеводородных атомов у заместителя не менее трех (например, я-грег-бутилфенол). /7ара-замещение способствует лучшей растворимости. Растворимость в маслах олигомеров возрастает с увеличением молекулярной массы заместителя. Олигомеры на основе алкилзамещенных фенолов лучше растворяются, чем олигомеры на основе арилзамещенных фенолов.

Показателем фенола, определяющим способность к растворению олигомеров на его основе в растворителях различного типа, может служить отношение р молекулярной массы фенола Мф к молекулярной массе фенольных гидроксильных групп в нем (Мон). Олигомеры на основе фенолов с р^8 (например, л-грег-бутилфенол, я-октилфенол) хорошо растворяются в углеводородах и маслах; фенолы с меньшей величиной р (например, фенол, крезолы, дигидроксидифенилпропан), напротив, образуют олигомеры, растворимые в спиртах.

Спирторастворимые фенолоформальдегидные олигомеры

Новолачные олигомеры

Спирторастворимые новолачные олигомеры—линейные продукты конденсации фенолов (р<8) с формальдегидом, получаемые при проведении процесса в избытке фенола в кислой среде. Как уже упоминалось выше, такие олигомеры не содержат в своей структуре реакционноспособных метилольных групп и их принято обычно рассматривать как термопластичные.

Это твердые хрупкие продукты с температурой размягчения от 70 до 90 °С. Невысокая молекулярная масса и относительно высокая доля полярных фенольных гидроксильных групп в структуре молекулы обусловливают хорошую растворимость этих олигомеров в спиртах. В то же время новолачные олигомеры не растворяются в неполярных органических раст

Ворителях. Относительно высокие температуры размягчения и растворимость в спиртах позволяют использовать новолачные олигомеры в виде спиртовых лаков и политур для получения термопластичных покрытий по дереву. Основное достоинство этих материалов — их дешевизна и широкая доступность, однако качество получаемых покрытий невысокое: они хрупкие, со временем приобретают красноватый оттенок вследствие окисления свободного фенола, всегда присутствующего в небольшом количестве [до 7% (масс.)] в новолачных олигомерах.

|

N |

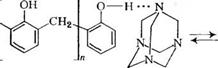

Новолачные олигомеры могут быть использованы и как термореактивные материалы. В этом случае они применяются в сочетании с другими реагентами (мономерными или олигомерными), способными реагировать с ними, образуя трехмерные структуры. Новолачный олигомер может принимать участие в реакции отверждения за счет фенольных гидроксильных групп, а также за счет атомов водорода вой п-положениях ароматических ядер, оставшихся свободными при его синтезе. Так, например, новолачные олигомеры могут быть переведены в трехмерную структуру с помощью гексаметилентетрамина (уротропина) при температуре ^ 150 °С:

Новолачные олигомеры могут быть использованы и как термореактивные материалы. В этом случае они применяются в сочетании с другими реагентами (мономерными или олигомерными), способными реагировать с ними, образуя трехмерные структуры. Новолачный олигомер может принимать участие в реакции отверждения за счет фенольных гидроксильных групп, а также за счет атомов водорода вой п-положениях ароматических ядер, оставшихся свободными при его синтезе. Так, например, новолачные олигомеры могут быть переведены в трехмерную структуру с помощью гексаметилентетрамина (уротропина) при температуре ^ 150 °С:

N

Механизм процесса отверждения достаточно сложен, причем в состав трехмерного продукта входят атомы азота. При прото

/

Нировании третичного атома азота (Ы—) гексаметилентетра

Мина фенольным гидроксилом новолачного олигомера образуется активный карбанион, способный реагировать с гексамети — лентетрамином с разрывом Н2С—14-связи одного из циклов, что видно из схемы (3.36).

Аналогично процесс может протекать и дальше, причем протонированию могут подвергаться как третичные, так и вторичные атомы азота. В результате этих превращений образуются азотсодержащие трехмерные продукты. Этот метод широко применяется для отверждения новолачных олигомеров в промышленности пластических масс. В лакокрасочной промышленности для их отверждения наиболее часто используют эпоксидные олигомеры, которые реагируют с новолачными олигомерами по фенольным гидроксильным группам. Способность новолачных олигомеров реагировать с эпоксидными олигомера-

|

|

|

ЫН |

|

|

(3.36)

Ми положена в основу создания эпоксидно-новолачных лакокрасочных материалов, характеризующихся исключительно высокими механическими и защитно-декоративными свойствами.

Резольные олигомеры

Спирторастворимые резолы — продукты конденсации фенолов (р<8) с формальдегидом, получаемые при проведении процесса в избытке формальдегида в щелочной €реде.

Молекулярная масса и физические показатели получаемых продуктов определяются условиями проведения процесса. При сравнительно мягких условиях образуются жидкие олигомеры с невысокой молекулярной массой (Мп=250). По существу, они представляют собой смесь различных одно — и двухъядерных метилолфенолов с высоким содержанием метилольных групп (рис. 3.5).

Полярность и низкая молекулярная масса этих продуктов обусловливают их способность растворяться даже в воде. При более жестких условиях (температура — до 95 °С, увеличение продолжительности процесса) образуются полиядерные олигомеры с молекулярной массой 700—900 и содержанием метилольных групп 10—15% (масс.). Это. высоковязкие, или твердые продукты с температурой раамягчс. ния.70-^80 °С. Резолы хорошо растворяются в спиртах, кетонах, эфирах,. но не-рае — творяются в неполярных органических растворителях и маслах. Резольные олигомеры используются в лакокрасочной про-

Рис. 3.5. Молекулярно-массовое распределение резольного олигомера, полученного в присутствии ^ОН при 80 °С (р=1,5):

|

Размер молекул |

/ — фенол; 2 — о-гидроксиметилфеиол; 3 — л-гид — роксиметилфенол; 4 — 2,6-дигндроксиметилфенол; а — 2.4-дигидроксичетилфеиол: 6, 8 — двухъядер

/ — фенол; 2 — о-гидроксиметилфеиол; 3 — л-гид — роксиметилфенол; 4 — 2,6-дигндроксиметилфенол; а — 2.4-дигидроксичетилфеиол: 6, 8 — двухъядер

Ные гидроксиметилфенолы, 7 — тригидрокснметил — фенол

Мышленности в виде спиртовых лаков с содержанием основного вещества 20—50% (бакелитовые лаки).

|

О-хинонметидная Структура |

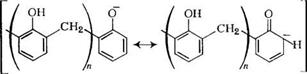

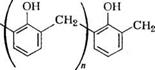

Резолы, полученные с использованием трехфункциональных фенолов, — термореактивные олигомеры, способные переходить при нагревании в трехмерные структуры (отверждаться) за счет дальнейшего углубления реакции поликонденсации. Основные реакции при отверждении— гомоконденсация метилольных групп, а также взаимодействие метилольных групп по орто — и пара-положениям ароматических ядер, оставшихся свободными при синтезе резольных олигомеров. Отверждение с достаточной скоростью протекает при температурах выше 100 °С. Следует иметь в виду, что при температуре отверждения выше 180 °С покрытия темнеют и их механические свойства несколько ухудшаются за счет протекания вторичных реакций, связанных с образованием хинонметидных структур:

Резолы, полученные с использованием трехфункциональных фенолов, — термореактивные олигомеры, способные переходить при нагревании в трехмерные структуры (отверждаться) за счет дальнейшего углубления реакции поликонденсации. Основные реакции при отверждении— гомоконденсация метилольных групп, а также взаимодействие метилольных групп по орто — и пара-положениям ароматических ядер, оставшихся свободными при синтезе резольных олигомеров. Отверждение с достаточной скоростью протекает при температурах выше 100 °С. Следует иметь в виду, что при температуре отверждения выше 180 °С покрытия темнеют и их механические свойства несколько ухудшаются за счет протекания вторичных реакций, связанных с образованием хинонметидных структур:

(3.37)

![]()

|

-н*о |

![]() II

II

|

(3.38) |

СНа

Я-хинонметидная

Структура

И их дальнейших превращений.

|

°:о |

![]() Так, например, л-хинонметид склонен к быстрой димери — зации по следующей схеме:

Так, например, л-хинонметид склонен к быстрой димери — зации по следующей схеме:

СН2 —— 5- НО-О-СН. СН-О-ОН. (3.39)

Окислительно-восстановительные превращения образовавшегося димера приводят к его деструкции с образованием структур

О

Н°—0-0, и Ш-/3-С/

Н

При температурах выше 300 °С начинается более глубокая деструкция олигомеров.

Отверждение резолов можно проводить и при более низкой температуре (вплоть до комнатной) в присутствии кислых катализаторов, повышающих реакционную способность метилоль — ных групп. В качестве катализаторов используют соляную, серную, фосфорную, щавелевую и л-толуолсульфокислоты. Кислоты добавляют до рНс4 незадолго до нанесения лака во избежание преждевременного отверждения. Наиболее активными катализаторами являются серная и соляная кислоты, но вводить их можно лишь в композиции, предназначенные для покрытий по дереву; в покрытиях по металлу эти кислоты вызывают коррозию. Следует иметь в виду, чтц резольные олигомеры с высокореакционноспособными свободными пара-положениями ароматических ядер (например, полученные с ор — го-ориентирующими катализаторами) отверждаются быстрее, особенно в присутствии кислых катализаторов.

Покрытия на основе бакелитовых лаков характеризуются высокой твердостью, однако другие их механические показатели (адгезия, эластичность) невысоки. Они отличаются высокими кислотостойкостью и стойкостью к действию большинства органических растворителей. Щелочи вызывают сравнительно легкое разрушение покрытий из-за образования фенолятных групп. Резолы характеризуются относительно хорошей термостойкостью и могут длительное время эксплуатироваться при температурах 160—170 °С, однако атмосферостойкость покрытий невысока. Под действием солнечного света, так же как и при действии высоких температур, покрытия темнеют и делаются более хрупкими. Основные области применения резоль — ных олигомеров — антикоррозионная защита черных металлов и электроизоляционные покрытия. Кроме того, бакелитовые лаки используют в качестве клеев и пропиточных материалов.

Технология производства новолачных и резольных олигомеров

Промышленность выпускает новолачные и резольные олигомеры в большом ассортименте. Несмотря на определенные отличия отдельных марок олигомеров (характер исходных фенольных компонентов, мольное соотношение фенола и формальде-

Гида) их рецептуры в обобщенном виде могут быть представлены следующим образом:

|

Резольные Олигомеры |

![]()

|

Новолачные Олигомеры 7(100)* |

Фенолы

Фенолы

Формальдегид, 100%-ный

|

(1,2-2) |

![]() Кислота

Кислота

Щелочь

* Цифры в скобках — масс, ч., без скобок — моли; pH при синтезе новолачных олигомеров поддерживают в пределах 1,5—1,8, резольных олигомеров — 8,5—9.

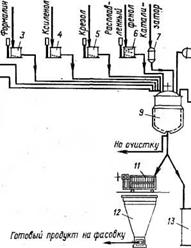

Обычно в лакокрасочной промышленности производство новолачных и резольных олигомеров осуществляется периодическим способом. Поскольку в производстве этих олигомеров имеется много общего (исходное сырье, основные стадии технологического процесса и условия их проведения), выпуск олигомеров обоих типов может быть осуществлен по одной и той же технологической схеме, приведенной на рис. 3.6.

Все исходное сырье загружают из мерников в реактор 9, снабженный паровой рубашкой, и нагревают реакционную массу до 50-—80 °С (в зависимости от типа олигомера). Дальнейшее нагревание до 95 °С происходит за счет экзотермичности процесса (большего в случае получения новолачных олигомеров); при этом во избежание перегрева в рубашку реактора подают охлаждающую воду. По окончании экзотермической реакции нагрев продол-

|

; * |

|

Сцл) |

|

10 |

|

Подогретая 1 г |

|

Бода’ |

|

|

|

|

|

|

|

|

|

![]()

![]()

1, 2 — жидкостные счетчики; 3—6 — весовые мерники; 7 — объемный мерник; 8 — конденсатор; 9 — реактор; 10 — приемник; //— вагон-холодйльник; /2—бункер; 13— промежуточная емкость; 14, 16 — шестеренчатые насосы; 15 — тарельчатый фильтр

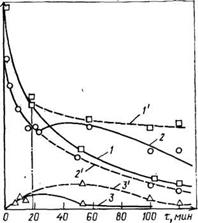

Рис. 3.7. Изменение содержания С фенола (1,1′), формальдегида (2,2′) и метилольных производных (3,3′) в

|

С, моль! л |

![]()

Водном (———— ) и органическом

Водном (———— ) и органическом

(—) слоях в процессе поликонден — ‘ч-ации фенола с формальдегидом при их мольном соотношении 1,27: 1

<рН 1,6 и 98 °С) (—————— — рас

Слоение)

Ж а ют до получения олигомера с заданными показателями. В ходе процесса в большинстве случаев реакционная масса обычно расслаивается. Следует отметить, что при получении резольных олигомеров не всегда происходит отделение водного слоя. Так, например, при конденсации фенола с формальдегидом в кислой среде при степени конверсии

По формальдегиду 50—70% происходит расслоение реакционной массы, и Далее процесс протекает в гетерогенной системе. После расслоения системы мономеры и продукты реакции распределяются между фазами (рис. 3.7). Как видно из рисунка, концентрация мономеров В момент расслоения в каждой фазе еще существенна, причем концентрация фенола больше в органической фазе, а формальдегида — в водной. Установлено, что далее конденсация протекает в обеих фазах, но не на границе раздела фаз.

По окончании конденсации олигомер отделяют от водного слоя, промывают до нейтральной реакции и осушают в вакууме при температуре до 100 °С. Во избежание гелеобразования осушку резольных олигомеров следует проводить в возможно более глубоком вакууме (остаточное давление 13 кПа).. Водные погоны собираются в вакуум-приемнике 10 (см. рис. 3.6). Если олигомер выпускают в виде твердого продукта, его расплав из реактора 9 сливают в вагон-холодильник 11, откуда направляют на фасовку. При получении. лаков растворение олигомеров производится в том же реакторе 9. Очистка лака производится на тарельчатом фильтре 15, куда он поступает из промежуточной емкости 13.

5 сентября, 2013

5 сентября, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике