Пентакарбонил железа Fe(CO)5 представляет собой бесцветную жндкость уд. веса 1,453 с температурой кипения 102,7°. При нагревании пентакарбонил железа сгорает с образованием окиси железа и углекислого газа:

4Fe <СО)5 + 1302 —► 2Fe203 + 20СО2

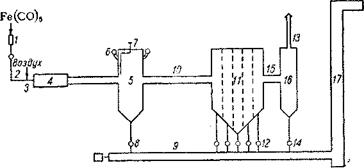

На рис. 137 показана схема установки для получения красной окиси железа из пентакарбонила железа.

Жидкий Fe(CO)5 поступает из мерника / со скоростью ЗО кгічас и с помощью воздушной форсунки 2 вводится во взрывную камеру 4 длиной 5 ж, диаметром 0,3 ж. Воздух в форсунку подается под давлением 3 атм в количестве 220 мг1час. Взрывная

|

Рис. 137. Схема установки для получения красной окиси железа из пентакарбонила железа: / — мерник; 5 —фогкгшка; 3— боковые трубки; 1 — взрывная камера; 5— охла — дигельнал камера; — водяная труба, 7 —скребок; 8. 12, I —задвижки; 9 — разгрузочный шнек; }•■), 15—трубы; 11 — фильтровальная камера; 13~~ вытяжная труба; 16 — матерчатый фильтр, 17— подъемник. |

камера на протяжении 2 ж от входа снабжена электрообогрева — тельным устройством, при помощи которого поддерживается температура 700°. Для создания в камере во время горения тангенциальных потоков в нее подается через две боковые трубки <3 еще 70 мгічас воздуха.

Окись железа вместе с газообразными продуктами реакции из взрывной камеры поступает в охладительную камеру 5 диаметром 1,5 ж, высотой 3,5 ж. Верхняя часть этой камеры охлаждается водой. Прилипающая к стенкам окись железа периодически удаляется скребком 7, вмонтированным в верхнюю часть камеры. Основная часть окиси железа оседает в нижней части камеры, откуда периодически спускается в разгрузочный шнек 9 путем открывания задвижки 8.

Неосевшая суспензия окиси железа поступает через трубу 10 длиной 4 ж в коническую фильтровальную камеру И диаметром

3 м, высотой 3,5 м, разделенную с помощью сетки (100 меш) на 5 секций. Каждая секция имеет самостоятельный спуск в шнек, снабженный задвижкой 12. Газы, вместе с небольшим количеством •неосевшей окиси железа, проходят через трубу 15 в матерчатый фильтр 16, снабженный вытяжной трубой 13 и разгрузочной задвижкой 14.

Обычно окись железа из всех камер собирается вместе и подъемником 17 подается из шнека в бункер, откуда поступает на упаковку. Однако возможен и отдельный отбор из каждой камеры, что дает возможность получать пигмент с различными свойствами.

Красная окись железа, получаемая по этому методу, отличается своей дисперсностью — размер частиц пигмента приближается к размеру частиц сажи.

Вследствие высокой стоимости этого пигмента применение его ограничено — в основном он используется для окраски изделий из резины и кожи.

В табл. 66 приведен в качестве примера химический состав (в %) нескольких образцов красных железоокисных пигментов.

|

ТАБТИЦА 66

|

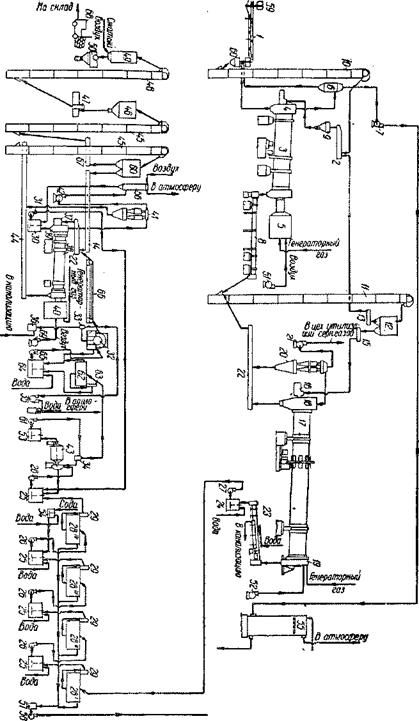

На рис. 138 приведена в качестве примера схема получения красного железоокисного пигмента прокаливанием железного купороса во вращающейся печи.

Железный купорос подается со склада ленточным транспортером 1 в бункер с тарельчатым питателем 60, откуда элеватором 10 непрерывно загружается в смесительный шнек 2. Здесь железный купорос смешивается с одноводным продуктом, который непрерывно подается из бункера 12 через дозирующий дифференциальный шнек 13. После выдержки в бункере 9 для равномерного распределения влаги смесь поступает в барабанную сушилку 3, обогреваемую топочными газами. Полученный одноводный продукт охлаждается в транспортерной трубе 8 и подаеіся в бункер 12, откуда поступает на прокаливание во вращающуюся печь 17 и частично в смесительный шнек 2,

Железоокисный пигмент после печи 17 охлаждается в транспортерной трубе 23, репульпируется в мешалке 24 и непрерывно перекачивается в 1-й по ходу промывки сгуститель непрерывного

|

8 каяштшо |

действия 25. Из і-го сгустителя пульпа железоокис — ного пигмента отбирается диафрагмовым насосом 29 в 1-ю мешалку 25, откуда после репульпации перекачивается центробежным песковым насосом 26 во 2-й сгуститель. Пройдя последовательно 2-й и 3-й — сгустители и мешалки для репульпации, пигмент направляется в 4-й сгуститель. В мешалку для последней репульпации непрерывно подается раствор соды из мешалки 54.

![]() Центробежным насосом 26 пульпа железоокис — ного пигмента непрерывно подается в шаровую мельницу 43, работающую в замкнутом цикле с гидроциклоном 34. Тонкая фракция пигмента из гидроциклона поступает в сгуститель непрерывного действия 62, откуда сбрасывается диафрагмовым насосом 63 в мешалку 64 для репульпации с целью отмывки от соды.

Центробежным насосом 26 пульпа железоокис — ного пигмента непрерывно подается в шаровую мельницу 43, работающую в замкнутом цикле с гидроциклоном 34. Тонкая фракция пигмента из гидроциклона поступает в сгуститель непрерывного действия 62, откуда сбрасывается диафрагмовым насосом 63 в мешалку 64 для репульпации с целью отмывки от соды.

Из мешалки пульпа непрерывно подается на барабанный вакуум-фильтр 32, с которого полученная паста поступает в барабанную сушилку 38. Высушенный пигмент подвергается размолу на дезинтеграторе 47, упаковывается в тару при помощи полуавтоматических порционных весов 50 и вывозится на склад электропогрузчиком 68.

Для улавливания пигмента из топочных газов они проходят пыльную камеру 39, сухой циклон 41 и циклон с водяной пленкой 56. Пигмент, выходящий из циклона 41, присоединяется к основной массе, поступающей из сушилки 38 остальная часть пигмента, уловленная в камере 39 и циклоне 56, возвращается в цикл.

Топочные газы из прокалочной печи 17 очищаются от пыли в пыльной камере 18 и циклоне 20, после чего направляются на сернокислотное производство для утилизации содержащихся в них сернистых газов. Топочные газы из сушилки 3 очищаются в пыльной камере 4, батарейном пылеуловителе 6 и скруббере 55.

Расход сырья, воды, топлива и электроэнергии для изготовления I т красной окиси железа прокаливанием железного купороса составляет:

Железный купорос (с содержанием 18,5% Fe) . 4,850 ш

Бода………………………………………………………………….. 135 ж3

Газ (калорийность 4000 ккалім3)……………………….. 1760 мг

Пар (3,5—5 атм)………………………………………………. 0,4 т

Электроэнергия…………………………………………………… 370 квт~ч.

30 августа, 2015

30 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике