Поверхностное натяжение во многом определяет такие важные технологические свойства жидких лаков, красок и расплавов пленко- образователей, как способность к распылению и смачиванию субстрата, скорость слияния нанесенных капель жидкости, их растекание на поверхности. Работа, затрачиваемая на создание новой поверхности при диспергировании (распылении) лакокрасочных материалов и высвобождаемая при слиянии дисперсных частиц (пленкообразовании), пропорциональна их поверхностному натяжению.

Поверхностное натяжение лакокрасочных материалов как многокомпонентных систем определяется поверхностной активностью входящих в их состав жидких компонентов. Краски, изготовленные с применением растительных масел, имеют невысокое поверхностное натяжение на границе с воздухом (25-35 мДж/м2). Поэтому они хо

рошо смачивают самые разные поверхности. Среди олигомерных пленкообразователей поверхностная активность уменьшается в ряду:

Алкидные > Полиэфирные > Эпоксидные > Фенолоформальдегидные >

> Мочевиноформальдегидные

Ниже приведены значения поверхностного натяжения с (в мДж/м2) для ряда пленкообразователей, найденные экспериментально или расчетным путем:

TOC o "1-5" h z Алкид, модифицированный жирными кислотами 36-37 Поливинилацетат 39

Полибутилметакрилат 40

Полистирол 41

Фенолоформальдегидный олигомер 41

Меламиноформальдегидный олигомер 42

Ацетобутират целлюлозы 42

Циклогексанонформальдегидный олигомер 44

Поливинилбутираль 53

Хлорированный каучук 57

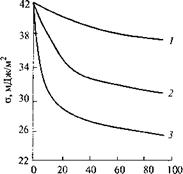

Поверхностное натяжение лаков и красок, представляющих собой растворы полимеров, во многом определяется природой растворителей. Для большинства наиболее употребительных растворителей (ароматических и алифатических углеводородов, сложных эфиров, спиртов, кетонов) с = 22-36 мДж/м. С увеличением содержания растворителей поверхностное натяжение лаков и красок, как правило, уменьшается, причем тем значительнее, чем меньше поверхностное натяжение взятых растворителей (рис. 1.5). Соотношение значений поверхностного натяжения пленкообразователя и растворителя играет важную роль в процессах формирования покрытий из растворов (см. гл. 3).

Наиболее высокие значения поверхностного натяжения имеют

Краски, в которых растворителем или дисперсионной средой служит вода, так как для воды с = 72,7 мДж/м2. Такие краски неудовлетворительно смачивают гидрофобные и плохо обезжиренные поверхности. Для уменьшения поверхностного натяжения в состав водоразбавляемых

Краски, в которых растворителем или дисперсионной средой служит вода, так как для воды с = 72,7 мДж/м2. Такие краски неудовлетворительно смачивают гидрофобные и плохо обезжиренные поверхности. Для уменьшения поверхностного натяжения в состав водоразбавляемых

Рис. 1.5. Зависимость поверхностного натяжения растворов полистирола от содержания растворителей:

1 — циклогексанон; 2 — ксилол; 3 — метил — Содсржанис растворителя, % этилкетон

Красок вводят спирты, а воднодисперсионных — поверхностноактивные вещества (ПАВ).

Присутствие неионогенных ПАВ благоприятно сказывается и на поверхностной активности неводных красок. Особенно эффективно снижают поверхностное натяжение таких составов фторированные соединения, силиконовые масла и полисилоксаны, модифицированные простыми и сложными полиэфирами. ПАВ позволяют одновременно регулировать и другие свойства красок: реологические, электрические (способность заряжаться в электрополе), стабильность (отсутствие расслоения) при хранении.

Поверхностное натяжение расплавов определяется исключительно химической природой пленкообразователя. Оно мало зависит от его молекулярной массы, но линейно уменьшается с увеличением температуры, при этом тангенс угла наклона прямой может служить мерой поверхностной энтропии расплава:

Температурный градиент поверхностного натяжения невелик; у различных пленкообразователей он колеблется от 0,06 до 0,11. Замечено, что материалы с более высокими значениями температурного градиента лучше растекаются по поверхности при нанесении в нагретом состоянии.

Для уменьшения поверхностного натяжения расплавов и улучшения смачивания ими поверхности в состав красок вводят смачивающие вещества: силиконовые масла, акрилатные олигомеры, полимеры простых виниловых эфиров, низкомолекулярные пластификаторы, некоторые ПАВ.

Поверхностное натяжение жидких красок определяют общепринятыми для текучих жидкостей методами, например по отрыву капли, поднятию жидкости в капилляре, продавливанию воздушного пузырька. В случае расплавов чаще пользуются косвенными методами: по смачиванию пленки жидкостями, набуханию в растворителях, плотности энергии когезии, "нулевой" ползучести и т. д.

31 марта, 2013

31 марта, 2013  editor

editor  Опубликовано в рубрике

Опубликовано в рубрике