Основы способа. При конвективном способе нагревание слоя лакокрасочного материала и изделия осуществляется за счет передачи теплоты от окружающего воздуха или топочных газов. Теплота передается поверхности и постепенно распространяется внутрь пленки, поэтому затвердевание покрытия происходит также с поверхности раздела пленка — газовая среда. Такой способ отверждения не является оптимальным. В случае жидких красок образующийся на поверхности слой более высохшего материала замедляет диффузию и отвод растворителя из глубинных слоев пленки; в случае порошковых красок оплавленный с поверхности слой полимера мешает выходу воздуха из остальной части материала.

Вследствие низкой теплопроводности газов [для воздуха при 100 °С X ~ 0,028 Вт/(м • °С), т. е. в тысячи раз меньше, чем у металлов] в конвективной передаче теплоты покрытию принимают участие лишь слои, непосредственно контактирующие с изделием. Для улучшения теплопередачи применяют перемешивание нагретых газов, что вызывает дополнительную затрату энергии. Таким образом, конвективный способ отверждения малоэффективен и достаточно энергоемок. Его широкое применение, однако, объясняется рядом достоинств:

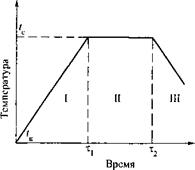

Рис. 8.1. Температурно-временная характеристика конвективной сушки покрытий

Универсальностью (пригоден для отверждения любых лакокрасочных материалов, нанесенных на разные субстраты), мягкостью и равномерностью нагрева (можно нагревать изделия разной степени сложности), простотой конструкции и легкостью эксплуатации сушильных установок.

Универсальностью (пригоден для отверждения любых лакокрасочных материалов, нанесенных на разные субстраты), мягкостью и равномерностью нагрева (можно нагревать изделия разной степени сложности), простотой конструкции и легкостью эксплуатации сушильных установок.

С теплотехнической точки зрения в процессе отверждения (сушки) можно выделить три стадии (рис. 8.1): I — подъем температуры; II — собственно сушка; III — охлаждение покрытия. Стадия I характеризуется наличием температурного градиента в пленке & = *с — *п, который тем больше, чем выше температура в сушилке Гс и ниже температура нагреваемого изделия (подложки) £п. Большой перепад температур приводит к неравномерному протеканию процесса отверждения: в верхней части пленки возможны деструктивные процессы, тогда как у подложки процесс может быть полностью не завершен. Стадия I при конвективном способе нагрева обычно длительна и во многом определяет общее время отверждения покрытия;

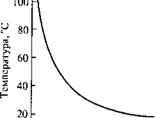

I] зависит от массы и теплофизических параметров материалов покрытия и изделия и скорости подвода к ним теплоты. Ориентировочно время I] (в мин), необходимое для выравнивания и £с, находят как утроенное произведение толщины покрываемого изделия 5 (в мм): I] ~ 35. Продолжительность стадии II зависит от скорости протекания процессов в пленке и является функцией температуры (рис. 8.2). Стадия III может быть проведена как в пределах сушильной установки, так и вне ее.

Для определения продолжительности отверждения различных лакокрасочных материалов применяются номограммы и универсальная диаграмма, учитывающие температуру в сушилке и твердость Н (по маятнику) получаемых покрытий (рис. 8.3). Номограммы составлены из расчета толщин подложки и покрытия 1 мм и 20 мкм соответственно. При отклонении от этих толщин пользуются формулами для пересчета. Например, в случае алкидных покрытий на подложках толщиной 1-10 мм такая формула имеет вид:

|

А |

О,3-Я),5

,

Где т0 — продолжительность отверждения покрытия на подложке с 5 = 1 мм.

![]()

|

Т, мин Г100 -80 г110 |

|

-100 |

![]()

|

•-0,2 |

![]()

|

-130 -20 140 |

![]() Г 80

Г 80

|

|

|

0 |

|

10 20 30 Время, ч |

Рис. 8.2. Зависимость продолжительности отверждения масляных покрытий от температуры

Рис. 8.3. Номограмма режимов отверждения пентафталевой эмали ПФ-115 При конвективном способе нагрева

Для пересчета параметров отверждения (температура, продолжительность) с опытных образцов на производственные изделия пользуются ГОСТ 9405-83 ЕСЗКС. Пересчет осуществляется с учетом обобщенного безразмерного коэффициента.

Аппаратурное оформление. Для конвективного отверждения применяют сушилки периодического (тупиковые, или камерные) и непрерывного (проходные, или коридорные) действия, оборудованные тепловентиляционными агрегатами. По типу теплоносителя сушилки подразделяются на паровые, электрические, пароэлектрические, газовые. Для температур 50-110 °С наиболее экономичными считаются сушилки с паровым обогревом, выше 110 °С — с электрическим и газовым. Применяют сушилки прямого действия, в которых обеспечивается непосредственный контакт теплоносителя (нагретый воздух, топочные газы) с изделием, и непрямого действия, в которых теплота передается изделию от теплоносителя (обычно топочные газы) через стенку. Первый тип сушильных камер наиболее распространен. Их применяют не только для отверждения покрытий (грунтовочные, шпатлевочные, верхние слои), но и для сушки изделий от воды при подготовке поверхности, мокром шлифовании и других операциях. Газовые сушилки непрямого действия используют лишь в тех случаях, когда прямой контакт изделия с топочными газами нежелателен, например при получении светлых высокодекоративных покрытий.

Тупиковые сушилки изготовляют в виде небольших шкафов, а также в виде одно — и многосекционных камер. Их широко применяют на предприятиях с индивидуальным и мелкосерийным производством. В проходные Сушильные камеры Изделия поступают непрерывно на конвейере. Камеры такого типа используют преимущественно на предприятиях с массовым производством при поточной организации окрасочных работ.

Эффективность работы сушилок во многом зависит от характера распределения нагретых газов по сечению камеры, степени омывания ими окрашенных изделий, скорости движения газов. При этом важное значение имеют конструкция камеры и взаимное расположение воздуховодов (рис. 8.4). В случае крупных изделий преимущественно используют схемы я, Б, иногда г, в случае мелких изделий, поступающих в сушилку уложенными на этажерки, — схему В ИЛИ 2.

В проходных сушилках режим отверждения удается осуществлять в полном соответствии с процессахми, протекающими при формировании покрытия. Лучшими в этом отношении являются многозональные сушильные камеры. Сушилку условно делят, например, на 3 зоны, каждая из которых имеет свой тепловентиляционный центр. Первая зона рассчитана на частый воздухообмен, большой приток теплоты и свежего воздуха, так как на этом участке требуется подъем температуры и испаряется до 90 % вносимых с лакокрасочным материалом растворителей или воды. Вторая зона не связана с большим расходом теплоты и загрязнениями воздуха растворителями. Третью зону можно рассматривать как зону охлаждения или до — отверждения покрытия, происходящего за счет теплоты, аккумулированной изделием.

Кратность обмена воздуха и степень его обновления принимают, исходя из условия поддержания взрывобезопасной концентрации паров растворителя в сушилке. Расход свежего воздуха Уишд при этом может быть вычислен по следующим формулам:

А б в г

Рис. 8.4. Схема движения газов в сушильных камерах конвективного типа

Для камер периодического действия

К, мл = 2С, К/га.

Для камер непрерывного действия

Где Си С — масса растворителя, поступающего в сушилку с лакокрасочным материалом единовременно и в единицу времени соответственно; К- постоянная, зависящая от температуры, при изменении температуры от 90 до 200 °С К изменяется от 2 до 5; т — время испарения основной массы растворителя, т = 5-10 мин; А-Нижний предел взрываемости паров растворителя.

Для обеспечения нормальной работы сушильных камер принимают скорость движения (перемешивания) воздуха 0,8-2,5 м/с, разность температур подаваемого и отсасываемого воздуха 10-12 °С. Количество свежего воздуха вводится с таким расчетом, чтобы концентрация растворителя в сушильной камере не превышала 25 % от нижнего предела взрываемости.

Перспективные направления повышения эффективности конвективной сушки покрытий — увеличение скорости движения энергоносителя (воздуха) и введение в него добавок паро — или газообразных веществ, служащих катализаторами отверждения (для покрытий термореактивного типа). В первом случае заслуживает внимания использование аэродинамического метода нагрева энергоносителя (нагрев происходит равномерно за счет перехода механической энергии, развиваемой ротором центробежного вентилятора, в тепловую при циркуляции воздуха в замкнутом пространстве). При этом скорость движения воздуха достигает 9 м/с. В такой аэродинамической сушилке скорость отверждения покрытий в 1,5-2 раза выше, чем в обычной калориферной, потребляемая мощность — на 20-25 % ниже.

Второй случай реализуется на практике при отверждении полиуретановых, эпоксидных и других покрытий. Например, при введении в воздушную среду небольших количеств третичных аминов время отверждения таких покрытий сокращается в десятки раз и составляет 30-60 с.

26 апреля, 2013

26 апреля, 2013  editor

editor

Опубликовано в рубрике

Опубликовано в рубрике