Спектр составов и рабочих критерий для современных смесей Бателле приведен в таблице

Современные технологии с внедрением гальванической обработки Бателле.

| Рабочий спектр | Обычные смеси

I |

Обычные смеси

II |

|

| Серная кислота | 4-45% (вес.) | 4.7% (вес) | 14% (вес) |

| Фосфорная кислота | 40-80% | 75% | 57% |

| Хромовая кислота | 0.2-насыщение | 6.5% | 9% |

| Композиция растворенных

Al3+ and Cr3++ |

0-6% | <4.5% | — |

| Вода | Баланс | Баланс | 20% |

| Вязкость (при 180°F) | 9-13 сП. | 10-11.5 сП | — |

| Напряжение | 7-15 В | 7-12 В | — |

| Плотность тока | 2.7-100 A/дм2 | 6.4-16 A/дм2 | 17 A/дм2 |

| А/фут2 | 25-950 | 60-150 | 160 |

| Температура | 70-95°C | 80-82°C | 80°C |

Смеси на базе фосфорной кислоты смешиваются механическим методом (в отличие от технологии Бритал), но смешивание не должно быть чрезвычайно насыщенным, по другому в итоге можно получить неравномерную обработку, а в неких случаях — даже наращивание пирамидальных проекций на поверхности.

Хромовая кислота содействует улучшению зеркальной отражательной возможности, к ее нехорошему действию можно отнести образование трехвалентного хрома. Присутствие хромовой кислоты делает металл более пассивным на время, пока выключен электронный ток, и делает ненадобным процесс травления.

Без серной кислоты можно получить не плохое качество блеска, но даже при высочайшей температуре либо напряжении существует опасность появления точечной коррозии. Серная кислота оказывает выраженное действие на сопротивление электролизёра. Для раствора на базе смешанных кислот требуется существенно наименьшее напряжение, и вообщем, чем выше соотношение серной кислоты к фосфорной кислоте, тем выше будет плотность тока.

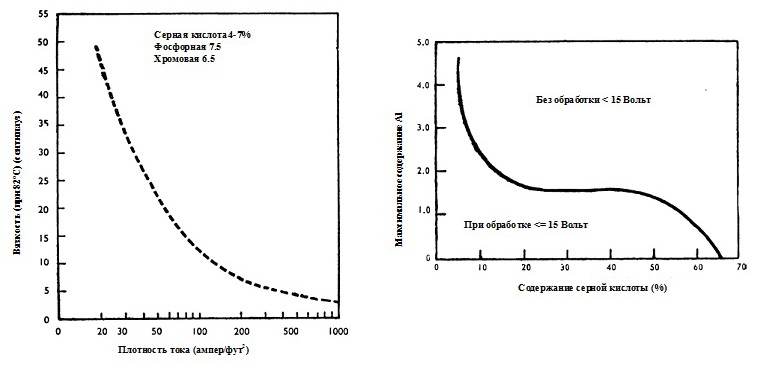

Вязкость так же является важным фактором, а ее лучшая величина назад пропорциональна плотности тока. Вязкость можно уменьшить или методом роста температуры, или методом разбавления электролита.

Срок службы раствора ограничивается концентрацией алюминия и трехвалентного хрома, приблизительно в схожей степени. Концентрация последнего, создаваемого методом восстановления катода, может поддерживаться на малом уровне при помощи пористого глиняного катодного контейнера, заполненного 85% веществом фосфорной кислоты. Это препятствует доступу хромовой кислоты к катоду, но так же наращивает сопротивление гальванического элемента и просит более высочайшего напряжения. Чем больше содержание алюминия, тем больше должны быть сила тока и напряжения, а вязкость может быть уменьшена методом прибавления воды и роста температуры. На рисунках показано взаимоотношение рабочих критерий, а так же их отношение к сроку службы раствора.

Совместно с повышением содержания алюминия так же резко растут удельный вес и вязкость, а плотность тока при неизменном напряжении резко падает до 10 сантипауз и ниже, максимальное допустимое содержание алюминия резко миниатюризируется, если содержание серной кислоты превосходит 5-7%.

Другой угрозой, возникающей вследствие роста вязкости и удельного веса, вызванной повышением содержания алюминия, является возможность проявления эффекта «обмерзания» на поверхности детали. Данный парадокс изучался Аэроусмитом и др., которые проявили, что подобные недостатки появляются на тех областях дюралевой поверхности, где процесс гальванической обработки неосуществим вследствие формирования анодной пленки. Кристаллографическая форма схожих изъянов может быть объяснена проникновением на поверхность фосфата алюминия с следующим анодированием, но по мере формирования анодного оксида на стыке алюминия и оксида алюминия фосфат поочередно растворяется на наружной поверхности.

Другой угрозой, возникающей вследствие роста вязкости и удельного веса, вызванной повышением содержания алюминия, является возможность проявления эффекта «обмерзания» на поверхности детали. Данный парадокс изучался Аэроусмитом и др., которые проявили, что подобные недостатки появляются на тех областях дюралевой поверхности, где процесс гальванической обработки неосуществим вследствие формирования анодной пленки. Кристаллографическая форма схожих изъянов может быть объяснена проникновением на поверхность фосфата алюминия с следующим анодированием, но по мере формирования анодного оксида на стыке алюминия и оксида алюминия фосфат поочередно растворяется на наружной поверхности.

«Обмерзание» происходит в тех случаях, когда состав электролита и условия обработки довольно близки к переходу от гальванической обработки к анодированию, в особенности при высочайшем удельном весе электролита, и, обычно, данный недостаток может быть ликвидирован методом прибавления в электролитическую ванну воды с целью уменьшения удельной массы.

Данный процесс употреблялся для гальванической обработки сплавов алюминия и магния (к примеру, 12% магний), а так же сплавов дюралюминия. Так же есть отчеты об гальванической обработке 2-ух других сплавов, которые содержали 1-ый — 1.9% меди, 0.6% магния и 1.0% кремния, 2-ой – 2.5% магния и 0.25% хрома. Содержание кремния не должно, но, превосходить 1%, а из-за вероятного риска связанного с обработкой пористого металла данный процесс не рекомендовано использовать для обработки литья.

Перед обработкой деталь обычно подвергается паровому обезжириванию, за тем следует щелочная чистка. В неких случаях так же применяется легкое анодное травление, к примеру, в жарком растворе хромовой и серной кислот. Так же для этой цели подходят хромовые гальванические смеси типа хромовой кислоты (150 г/л).

Во избежание возникновения на поверхности пятен после гальванической обработки нужно создавать подобающую промывку. По этой же причине перемещение в гальваническую ванну должно происходить по способности стремительно.

В случае необходимости поверхностную пленку можно удалить после гальванической обработки в 10% растворе гидроксида натрия при 50°C в протяжении нескольких секунд. В качестве кандидатуры можно советовать внедрение последующих смесей:

| Фосфорная кислота | 35 мл/л |

| Хромовая кислота | 20 г/л |

| При 90-95°C в протяжении 5 минут |

либо

| Карбонат натрия | 20 г/л |

| Декагидрат хромата натрия | 15 г/л |

| На 70-95°C в протяжении 1-3 минут |

21 июня, 2014

21 июня, 2014  Meneger

Meneger  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: