При разработке новых установок для нанесения порошковых ЛКМ нужно использовать экологически неопасные способы расцветки и обеспечить самую большую автоматизацию производственного процесса. Исходя из ассортимента окрашиваемых изделий и требуемого технологического оборудования установки, следует найти ряд принципиальных характеристик, позволяющих сделать верный выбор технологической схемы установки для нанесения покрытий (Пк), типов рабочих кабин, систем распыления и рекуперации порошка.

На этом же шаге следует найти и уровень автоматизации установки. При выборе установки нужно учесть последующие свойства окрашиваемых изделий:

• количество;

• геометрия;

• нужная толщина Пк;

• требования к качеству расцветки;

• количество цветов краски и частота их смены;

• рассредотачивание главных и особых цветов.

Не считая того, на выбор технического оборудования установки оказывают влияние:

• система транспортирования порошка;

• типы подвесок;

• подготовка поверхности.

Следует также учесть характеристики помещения, где будет смонтирована установка, и особенности строй конструкций, действующие на выбор установки:

• площадь для монтажа установки;

• особенности полов;

• другие затрудняющие установка причины.

Полы в цехе, где размещена установка для порошковой расцветки, должны владеть антистатическими качествами, а в месте планируемого размещения рабочей кабины не должно появляться турбулизации воздушных потоков; нужно также исключить присутствие паров растворителей и других причин, негативно влияющих на качество покрытия. Следует также избегать очень больших температур среды. Все установки для расцветки порошковыми ЛКМ могут быть оборудованы или обыкновенными кабинами для нанесения порошкового покрытия, или так именуемыми «установками с резвой сменой цвета».

Установка с 2-мя либо более комплектами рекуперационных блоков для одной кабины

Эта схема применима для обыкновенной смены цвета ЛКМ с дополнительной рекуперацией порошка. После чистки кабины и распылительных пистолетов вручную делается подмена систем рекуперации порошка методом перестановки рекуперационных блоков.

Установка с передвижными кабинами

При использовании передвижных кабин, используемых попеременно, можно создавать чистку кабин за пределами цепного транспортера. Установка с кабинами с раздельными линиями транспортирования Две стопроцентно отделенные друг от друга полосы транспортирования проходят через две кабины напыления порошка. В то время как в одной из кабин происходит нанесение порошковой краски, можно создавать чистку 2-ой кабины.

Установка с передвижными кабинами с 2-мя линиями транспортирования

При использовании 2-ух транспортеров в купе с передвижными кабинами достигается высочайшая упругость производственного процесса. К недочетам этой схемы можно отнести необходимость огромных площадей для ее монтажа. Установка с кабинами, оборудованными транспортерами типа Power&Free При применении транспортеров Power&Free изделия проходят совместно участки подготовки поверхности и обработки в печи, но для расцветки направляются в разные кабины. Таким макаром, можно создавать чистку одной кабины, в то время как другая остается в рабочем режиме. Обычно, системы транспортирования типа Power&Free оказываются экономически прибыльными в этом случае, когда при их использовании могут быть решены и другие задачки транспортирования.

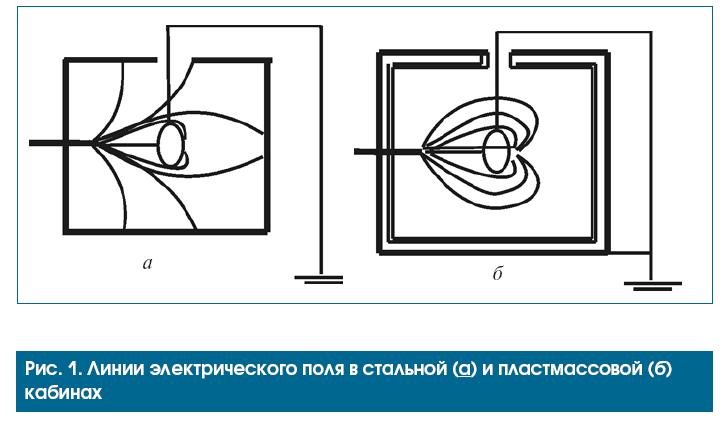

Закрытая окрасочная кабина представляет рабочий участок, у которого при нанесении ЛКМ открытыми остаются только отверстия для входа и выхода окрашиваемых изделий. Такая конструкция, включающая рабочее оборудование, подающие трубопроводы и автоматы для перемещения рабочих инструментов, в большинстве случаев применяется для нанесения более водянистых ЛКМ. Отчасти закрытая окрасочная кабина представляет собой закрытый со всех боков рабочий участок, у которого открытым остаются только отверстия для автоматических устройств электростатического распыления и/либо рабочие отверстия для ручного распыления. Кабины такового типа используют приемущественно для нанесения порошковых ЛКМ. Все окрасочные кабины во время распыления порошкового ЛКМ должны вентилироваться для предотвращения образования взрывоопасных консистенций, устранения способности вдыхания воздуха, содержащего вредные вещества, и понижения загрязнения порошком внутреннего места кабины. В качестве материала для стен кабины употребляются металл, стекло либо пластмасса. Расстояние от стен до конкретной зоны нанесения Пк должно быть довольно огромным, потому что, будучи заземленными таким же образом, как и обрабатываемое изделие, стены могут подвергаться окрашиванию. В текущее время нередко используют пластмассовые кабины. Пластмасса неэлектропроводна и, заряжаясь с первой зарядкой порошка, отталкивает последующие потоки частиц, действуя на скопление порошкового ЛКМ как подавляющий электрод. Это действие тем эффективнее, чем поближе стены кабины к зоне нанесения порошкового покрытия. Применяемая пластмасса должна владеть низкой горючестью, а внешняя стена кабины либо отдельные ее части должны находиться на расстоянии более 9 мм от владеющего электропроводностью материала, чтоб исключить возможность появления скользящих кистевых разрядов. Принципиально также движение воздушных потоков в кабине. Объем передвигающегося потока воздуха можно высчитать, исходя из количества порошкового ЛКМ, распыляемого в единицу времени. Скорость движения воздуха у отверстий кабины должна достигать 0,3—0,4 м/с.

Выбор типа кабины

Окрасочные кабины разделяются на кабины для нанесения одноцветных, разноцветных Пк и кабины с резвой сменой цвета ЛКМ. В текущее время элементы установки, обычно, делаются в виде отдельных модулей. Таким макаром, все элементы системы по желанию потребителя и зависимо от намеченной цели можно поставлять во взаимозаменяемом выполнении. Кабины, применяемые для нанесения порошковых ЛКМ, зависимо от компании изготов-ливают из нержавеющей стали, стекла либо пластмассы (в одно- и двухстенном выполнении). У пластмассовых стены кабины положительно и негативно заряжаются попадающими на их заряженными частичками порошка, которые потом отталкиваются от их. Различия в прохождении линий электронного поля у железных и пластмассовых кабин представлены на рис. 1.

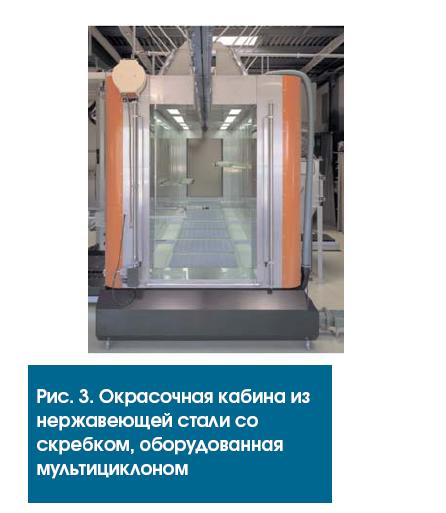

Железные кабины (рис. 2, 3) владеют последующими преимуществами и недочетами:

Достоинства:

• блочная конструкция из отдельных частей;

• низкая цена;

• простота монтажа;

• возможность придания хоть какой формы;

• устойчивость поверхности к царапанью;

• соответствие всем требованиям техники безопасности;

• наименьшее количество отходящего воздуха (скорость на входе 0,5 м/с).

Недочеты:

• огромное количество соединений и швов;

• стены притягивают порошок;

• скопление порошка при продолжительном периоде эксплуатации;

• долгая смена краски при переходе на другой цвет;

• невозможность использования при большенном количестве пистолетов;

• необходимость дополнительной чистки дна кабины.

Железные кабины применимы для нанесения Пк с маленькими скоростями движения изделий и очень 10 пистолетами. Долгая работа приводит к значимым скоплениям порошка. Кабины нужно очищать в два шага: поначалу соскабливание, потом обдувка, что значительно удлиняет эту операцию. Ниже представлены свойства пластмассовых кабин.

Достоинства:

• отсутствие соединений и швов;

• отталкивание порошка от стен;

• чистка методом обдувки;

• возможность для использования огромного количества пистолетов.

Недочеты:

• высочайшие издержки;

• поверхность неустойчива к царапанью;

• нормы техники безопасности требуют сотворения дорогостоящих конструкций;

• завышенное количество отходящего воздуха (скорость на входе 0,7 м/с);

• высочайший расход энергии.

Стеклянные кабины с устройством чистки пола можно охарактеризовать последующим образом:

Достоинства:

• поверхность устойчива к царапанью;

• прозрачность кабины позволяет лучше созидать процесс нанесения;

• удобство в работе, в особенности при нанесении светлых красок.

Недочеты:

• нужна дополнительная чистка пола;

• образование остатков порошка в углах кабины после чистки;

• опасность поломки стекла при монтаже.

Для получения Пк высшего свойства кабина должна соответствовать последующим требованиям:

• наличие отдельного помещения для нанесения Пк, в каком употребляется очищенный воздух под высочайшим давлением; • системы для просеивания порошка должны предугадывать удаление загрязнений;

• стены кабины должны отталкивать порошок, предотвращая образование отложений; •

наличие дополнительного микрофильтра после фильтровального устройства при использовании нескольких цветов ЛКМ;

• применение при чистке кабины спецодежды, не имеющей волокон;

• внедрение фильтровальных материалов, не создающих дополнительных загрязнений (отделение волокон).

Следует держать в голове, что частички загрязнений размером меньше 90 мкм нереально удалить даже при помощи самой наилучшей просеивающей системы. Но их наличие на поверхности может привести к нарушению однородности и разным недостаткам Пк. Свежайший и находящийся в циркуляционной системе порошок нужно просеивать. Зависимо от типа порошкового ЛКМ и предъявляемых требований к качеству Пк просеивание нужно создавать при поперечнике ячейки 90—120 мкм. Железные, стеклянные и пластмассовые стены и потолки при нанесении порошкового ЛКМ покрываются слоем распыляемого материала, образующим так именуемые «порошковые лепешки». Временами эти отложения отделяются от потолка кабины и, попадая на поверхность окрашиваемого изделия, служат предпосылкой образования изъянов покрытия. Скопления порошка нужно удалять со стен кабины каждые несколько часов работы, но не пореже чем один раз в день, направляя его назад в систему циркуляции. В итоге появляется довольно огромное количество порошка, направляемое в порошковый резервуар, что может усугубить качество ЛКМ и получаемого покрытия и вызвать последующие отличия:

• изменение гранулометрического состава порошка;

• понижение интенсивности зарядки частиц;

• чрезмерная загрузка просеивающей системы;

• переполнение порошкового резервуара.

Скопление порошка на стенах очень стремительно добивается толщины более 3 мм, что может привести к перегрузке циркуляционной системы. К примеру, слой сухого порошка шириной 3 мм соответствуют толщине порошкового покрытия примерно 1 мм. Беря во внимание, что пленка шириной 100 мкм появляется при расходе краски 120—160 г/м2 , слой шириной 1 мм содержит 1,2—1,6 кг ЛКМ/м2 .

Кабины с системой скребков

Такие кабины отлично подходят для нанесения Пк без смены цвета ЛКМ. Они не требуют огромных площадей для размещения даже при большенном количестве потребляемого воздуха и оборудованы системой скребков. Благодаря обычный конструкции они очень надежны в эксплуатации и для их техобслуживания необязательна высочайшая квалификация персонала. Пути движения порошка в их недлинные, что обеспечивает щадящий режим транспортирования порошка. Кабины с рекуперацией при помощи фильтра, оборудованного ленточным транспортером Эти кабины применимы для больших установок, снабженных огромным количеством пистолетов и работающих без смены цвета ЛКМ. Они располагают системой неспешного равномерного движения воздуха и в особенности подходят для получения качественных Пк. При помощи отходящего воздуха остатки порошка сразу отсасываются, попадают на ленту, связанную с фильтром транспортера, и отводятся наружу. Степень разделения у таких систем рекуперации порошка всегда очень высока и составляет около 99%.

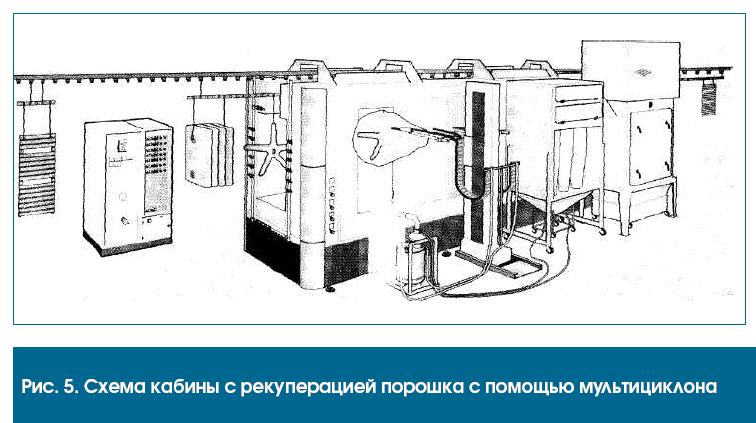

Кабины с рекуперацией порошка при помощи мультициклона

Эти устройства созданы для режимов нанесения Пк очень с трех- либо четырехкратной сменой цвета порошковой краски в день. Они не требуют огромных площадей для размещения даже при огромных количествах воздуха и оборудованы системой рекуперации порошка при помощи мультициклона (рис. 5).

Эти кабины очень надежны в эксплуатации, комфортны для техобслуживания и отличаются простотой управления. В их недлинные пути движения порошка, что обеспечивает щадящий режим при его транспортировании.

Кабины с резвой сменой цвета порошковой краски (рис. 6)

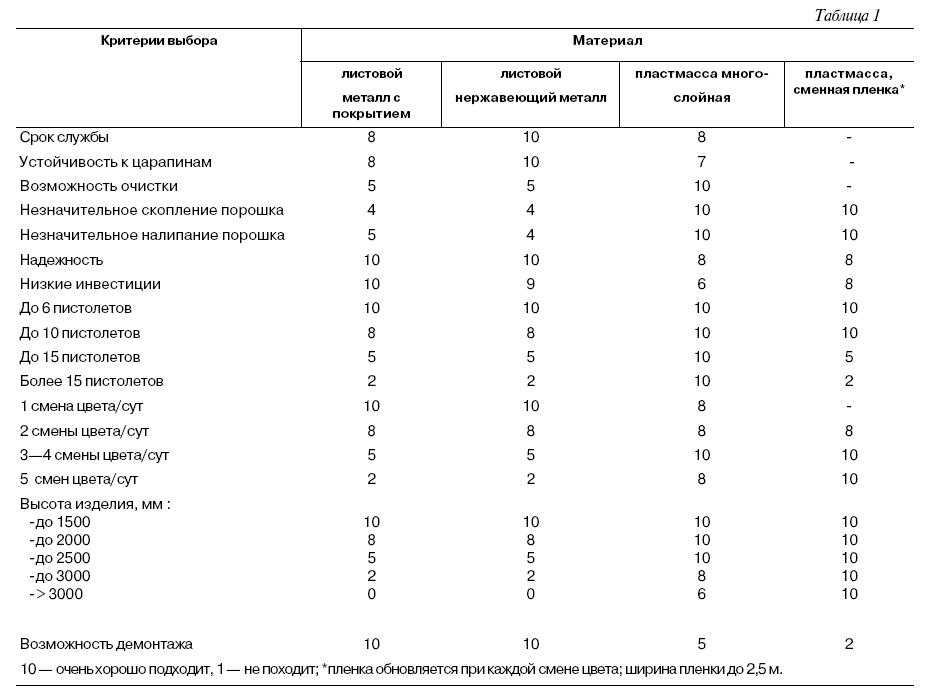

По мере надобности поменять цвет ЛКМ 5 раз в день рекомендуется внедрение установки резвой смены цвета со специально сконструированной для этих целей кабиной. Такая кабина по выбору может быть сделана без отверстий для ручного нанесения Пк либо с од-ним—2-мя такими отверстиями, сконструированными в качестве станций подготовительного либо дополнительного нанесения Пк. Вертикальное размещение пистолетов упрощает их ориентацию на окрашиваемое изделие и обеспечивает экономию площади. Пластмассовые стены кабин и центральная система отсасывания препятствуют скоплению порошка. Чистка кабины происходит, обычно, вручную при помощи специального устройства с воздушными форсунками, вероятны также установки с автоматической чисткой. В табл. 1 приведены аспекты выбора материала кабин с учетом смены цвета порошковой краски (оценка по 10-балльной шкале).

Системы рекуперации порошка

Циклоны (рис. 4) созданы для отделения от воздуха удаляемых из кабины остатков порошка, что делает вероятным его повторное внедрение. Рекуперируемый таким методом порошок направляется из циклона вновь конкретно в порошковый центр либо порошковый контейнер. Выходящий из циклона воздух нереально стопроцентно отделить от порошка, потому он повторно очищается от его мелких частиц при помощи дополнительного фильтра, устанавливаемого на выходе. Работа моноциклона базирована на законе центробежных сил. Выходящая из кабины воздушно-порошковая смесь по касательной поступает в циклон. В то время как поток воздуха движется спиралеобразно в циклоне сверху вниз, частички порошка под действием центробежных сил отбрасываются на стены, а оттуда падают вниз в приемный контейнер. Мультициклон делает ту же самую задачку, что и моноциклон, действуя по тому же принципу. Единственное различие в том, что заместо 1-го огромного циклона в данном случае употребляются несколько малых. Его конструкция имеет, соответственно, наименьшую высоту, но чистка мультициклона просит более больших издержек времени и средств. Мультициклон работает в режиме всасывания, потому его производительность в значимой мере находится в зависимости от степени плотности конструкции. Нехорошие характеристики сепарирования почти всегда связаны конкретно с нехороший герметизацией и наличием неплотностей.

Рекуперация порошка при помощи 1-го фильтра, снабженного скребками

Рекуперация порошка с внедрением только 1-го фильтра употребляется только при нанесении Пк без смены цвета порошковой краски. Такие системы, обычно, оборудованы скребками. Их степень сепарирования составляет примерно 99,9%. Установки, оборудованные фильтром с ленточным транспортером Кабины, оборудованные фильтром, имеющим ленточный транспортер, также дополнительным фильтром на выходе для чистки отходящего воздуха от мелких частиц пыли, применимы только для нанесения Пк без смены цвета. Их степень сепарирования составляет 99,9%. Установки с мультициклоном, оборудованным ленточным транспортером Кабины с мультициклоном, оборудованным ленточным транспортером, подходят для нанесения покрытия с 1-2 сменами цвета порошковой краски в день. Их степень сепарирования составляет 98%. Мультициклон в сочетании со скребками Установки с мультициклоном при наличии длинноватых кабин либо при большенном количестве пистолетов оборудуют системой скребков. Но скребки затрудняют чистку кабины, потому такие конструкции годятся для режима нанесения Пк с 1—2 сменами цвета порошковой краски в день. Степень сепарирования составляет 93%.

Мультициклон без скребков

Установки с мультициклоном применимы для режима нанесения покрытий с количеством операций смены цвета до 3-х либо 4 в день. Их степень сепарирования составляет примерно 93%. Моноциклон Все кабины со сменой цвета порошковой краски — как из листовой стали, так и из пластмассы — оборудуются моноциклонами. (рис. 7).

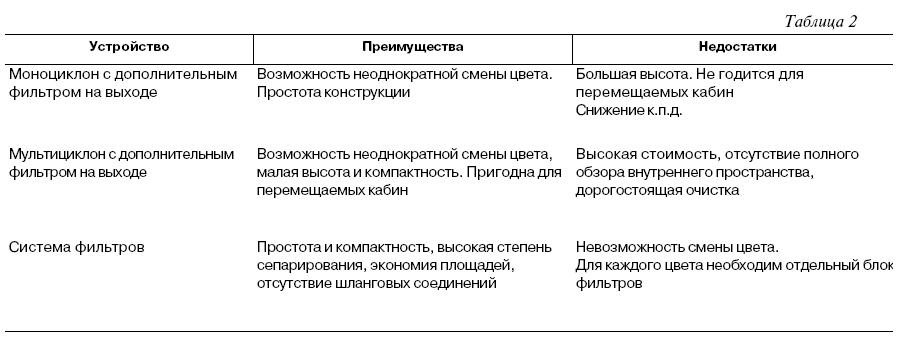

Степень сепарирования составляет у моноциклонов примерно 95% . Рекуперация порошка у быстрозаменяемых кабин В кабинах, предусматривающих резвую смену порошковой краски употребляются, обычно, моноциклоны с вибрационным ситом, воронкой для выгрузки и качающимся транспортером. Они являются фактически «самоочищающимися». Чистка ограничивается блоком выгрузки с коническим разгрузочным отверстием (воронкой). Степень сепарирования при использовании этой конструкции колеблется зависимо от оседания порошка в границах 95—97%. Зависимо от фирмы-производителя оборудования циклоны различаются по высоте и поперечнику. В связи с вероятным недочетом производственных площадей время от времени приходится принимать компромиссные решения. При большенном поперечнике циклона скорость потока воздуха в нем миниатюризируется, и степень разделения может снизиться, но низкие скорости препятствуют спеканию частиц порошка. При наименьшем поперечнике увеличивается степень сепарирования, но более высочайшие скорости воздуха могут привести к спеканию частиц. Скорость движения воздуха в высшей части просеивающей машины следует задерживать на может быть более малом уровне, чтоб препятствовать спеканию частиц на ситовой поверхности. При наименьшей высоте конструкции остается очень куцее расстояние, чтоб сбавить скорость движения воздуха, что может привести к спеканию частиц на сите и в коническом выгружном отверстии. Достоинства и недочеты отдельных устройств систем рекуперации порошка приведены в табл. 2.

23 февраля, 2015

23 февраля, 2015  Malyar

Malyar  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: