Пистолеты для порошковой расцветки могут быть оборудовано разными насадками зависимо от конкретных задач нанесения порошкового покрытия (Пк). Чтоб получить рациональные результаты нанесения Пк, нужно верно избрать тип насадки и способ расцветки изделия. Распылительные насадки делают две задачки: они распыляют порошок и делают однородное порошковое скопление. Зависимо от способа зарядки порошка, они могут быть также носителями высоковольтного электрода.

Дефлектор.

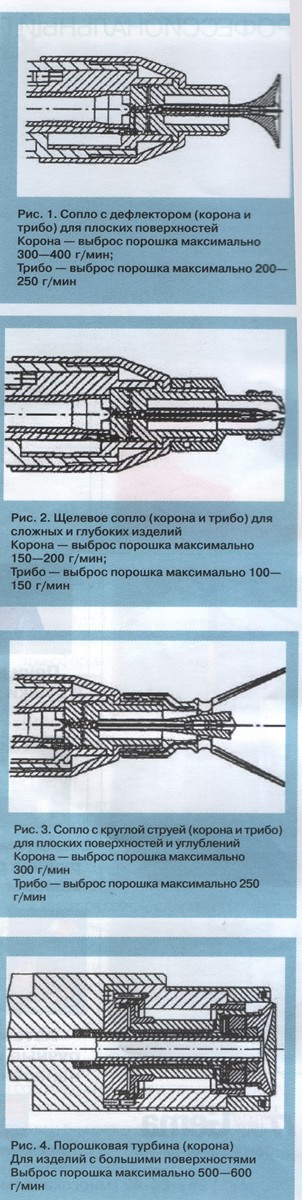

Дефлекторы известны с самого начала использования разных способов нанесения порошковых красок. Выходящая концентрированным потоком струя порошка наталкивается на дефлектор поперечником 16-32 мм и при всем этом расширяется. Появляется однородное порошковое скопление, которое медлительно приближается к заземленному обрабатываемому изделию. Это скопление только условно поддается управлению, и его способность проникания остается на малом уровне. Данный способ употребляется для плоских изделий и для заслуги высочайшей производительности при расцветке огромных площадей (см. рис. 1).

Сопло с плоской струей

Сопло с плоской струей представляет собой распылительную насадку с плоским щелевым отверстием. Передвигающийся в стволе пистолета порошок получает ускорение перед этим щелевым отверстием, что делает высшую турбулентность. Возникающее порошковое скопление имеет в поперечном сечении эллипсовидную форму и может быть точно ориентировано на обрабатываемый объект. Этот способ употребляется для расцветки сложных изделий с ложбинками. Наибольший выброс порошка составляет для пистолетов с зарядкой в коронном разряде примерно 150—200 г/мин, а для трибостатических пистолетов — примерно 100—150 г/мин.

Преимущество плоскоструйного сопла заключается приемущественно в высочайшей степени зарядки порошка и в связанном этим высочайшем КПД нанесения покрытия. При нанесении покрыта на плоские изделия достигается коэффициент полезного деяния в размере 60—70%. Плоскоструйные сопла употребляются первую очередь в автоматических установках для нанесения покрытий с рекуперацией порошка. Тут полностью нужна непрерывная подача свежайшего порошка, чтоб иметь возможность достигнуть равномерных результатов нанесения порошковой краски.

Если употребляются очень пигментированные либо металлизированные порошки, из-за встроенного в сопло держателя электрод может произойти расслоение порошковой консистенции. В данном случае происходит отложение железных пигментов снутри удлиняющей насадки. Образовавшиеся агломераты разбиваются на отдельные комки, что приводит к появлению изъянов нанесенного покрытия . Так как такие скопления железных частиц обладаю проводимостью, уже через куцее время работы это может привести к появлению маленьких замыканий, при этом разряд происходит на отложения порошка на удлиняющей насадке и пистолете.

В этих случаях решением может служить внедрение удлиняющей насадки с плоскоструйным соплом в купе с электродом укрытого типа. При всем этом обдуваемый электрод вводится в корпус пистолета прямо до входного отверстия порошка. КПД нанесени покрытия в данном случае на 10— 15% ниже, чем у обычного сопл; с плоской струей, зато не появляется изъянов покрытия в виде так именуемых «плевков». Тут нужно направить внимание еще на один момент: воздух, обдувающий электрод, должен быть отрегулирован таким макаром, чтоб он не разбивал струю порошка на отдельные потоки — тогда с этой удлиняющей насадкой можно достигнуть очень не плохих, размеренных результатов (см. рис. 2)

Сопло с крутой струей

Благодаря более значительному изолирующему расстоянии: меж электродом и отложениями порошка на пистолете либо на порошковой трубе опасность появления маленьких замыканий тут существенно меньше, чем у сопла с плоской струей. Все же и в данном случае сопла должны употребляться только после подготовительной продувки, чтоб избежать образования отложений на отражательном диске, так как они сразу приведут к маленьким замыканиям. Сопло с круглой струей почти всегда использования дает отличные и очень отличные результаты. Можно получить хорошее качество наносимого покрытия, сначала, при обработке изделий с плоской поверхностью. В связи с более неспешным движением порошкового облака способность проникания порошка вглубь изделий тут не очень высока. В неких случаях можно сделать лучше способность проникания методом использования маленького отражательного диска поперечником 15—20 мм. КПД зарядки у пистолета по сопоставлению с внедрением плоской струи существенно меньше, он опускается до уровня наименее 50%. Соответст-венно меньше порошка остается на объекте в виде покрытия и соответственно больше порошка попадает в систему рекуперации. Обычно, сопло с круглой струей обладает тенденцией отделять железные пигменты от порошка, что может привести к неравномерности эффекта «металлик» на получаемом порошковом покрытии. Но почти всегда этот недочет можно поправить методом неизменного прибавления свежайшего порошка (см. рис.3).

Порошковая турбина

Принцип функционирования порошковой турбины соответствует принципу деяния колокола, отлично известного в области использования водянистых лаков. Зарядка порошка происходит через заряжающую кромку вращающегося отражательного диска. Скорость вращения можно поменять зависимо от вида порошка и хотимого нрава формирования порошкового облака. Подача порошка осуществляется через среднюю трубку Дополнительный воздух дает возможность смещения струи в направлении обрабатываемого изделия и ускорения поступательного движения потока воздушно-порошковой консистенции. С началом использования порошковой турбины было достигнуто очень равномерное нанесение порошкового Пк при высочайшем КПД нанесения. Благодаря его использованию, можно в неких случаях уменьшить число распылителей и понизить среднюю толщину слоя за счет равномерности выброса порошка. Последнее обеспечивает высочайший потенциал экономии порошка. Порошковые турбины добиваются только очень ограниченной глубины проникания и потому употребляются сначала для нанесения Пк на крупногабаритные изделия с большой поверхностью. При выборе кабин необходимо непременно учесть то, что порошковая турбина делает огромное объемное порошковое скопление и потому очень чувствительно реагирует на воз-душные потоки. Наибольший выброс порошка составляет для порошковых турбин около 600—700 г/мин (см. рис. 4).

Хорошая производительность и высочайший КПД нанесения покрытий на огромные плоские поверхности — главные плюсы порошковых турбин.

Удлиняющие насадки с наружной зарядкой

Удлиняющие насадки с наружной зарядкой представляют собой традиционный пример насадок для нанесения порошкового покрытия типа «металлик». Огромное изолирующее расстояние препятствует появлению маленьких замыканий и стопроцентно избавляет возможность электронного разряда на отложения порошка на корпусе насадки либо пистолета. Тем, без рекуперации порошка «металлик», можно достигнуть более равномерного покрытия изделия. Недочетом насадок этого типа является понижение зарядки до величины наименее 40%. В купе с рекуперацией порошка это может привести, невзирая на непрерывное добавление свежайшего порошка, к сильным изменениям структуры поверхности окрашиваемого изделия. По этой причине такие удлиняющие насадки не должны употребляться по мере надобности рекуперации порошка. К тому же, чистка насадок для порошков «металлик» при смене цвета порошковой краски представляет собой довольно трудозатратную работу. Не считая того, они не годятся для работы с обыкновенными порошками, и употребляются только при смене цвета с переходом на порошковую краску типа «металлик».

22 февраля, 2015

22 февраля, 2015  Meneger

Meneger  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: