Транспортное оборудование выбирают и рассчитывают в согласовании с принятым и разработанным технологическим процессом нанесения порошковой краски с учетом многих причин.

В случае поточных производств при выборе сборочного потока требуется, как минимум, последующая информация:

· нрав помещения для монтажа, предпочитаемая сборка, инженерное обеспечение и т. д.;

· полная черта окрашиваемых деталей;

· нрав проводимых видов работ и их длительность;

· объем производства и принятый режим работы цеха.

Информация, касающаяся помещения, в каком будет монтироваться сборочный поток, требуется для определения трассы движения сборочного потока и общей сборки. Она должна включать чертежи производственных площадей и оборудования с указанием полосы колонн и высоты помещения. Полезна информация о расположении вентиляционных шахт, пожарных гидрантов и инженерных сетей.

Для правильного выбора конструкции сборочного потока должна быть предоставлена также полная информация о деталях, которые будут транспортироваться. Следует знать наивысшую высоту, ширину, длину и массу для каждого типа деталей. При определении размеров деталей следует уделить повышенное внимание их ориентации. Такие данные важны для проектирования участков чистки поверхности, промывки и нанесения покрытия.

При выборе сборочного потока должны учитываться не только лишь наибольшие размеры раздельно взятой детали, а характеристики (к примеру, наибольшее поперечное сечение) группы деталей, комплектующихся на одной подвеске.

Потому нужны данные:

Эти требования употребляются для определения пропускной возможности сборочного потока и рабочих скоростей.

При расчете навесных конвейеров нужно также учитывать просвет меж нижней частью дорожки и верхней частью детали. Это расстояние, которое обычно именуют просветом сборочного потока, находится в зависимости от типа навесного сборочного потока и от способа подвески деталей. Тут появляются две главные трудности. Одна из их в том, что детали, двигаясь по кривым в вертикальной плоскости, ни за что не должны задевать (рис.15 и 16), а другая — обеспечить, чтоб ни одна из несъемных частей сборочного потока (дорожка, цепь, телеги, санитарные S-образные крюки и нагрузочные рычаги) не покрывалась порошком. Просвет сборочного потока при одноточечном и двухточечном подвешивании деталей может быть разным.

При рассмотрении ориентации и веса деталей следует оценить их теплоемкость в связи с необходимостью нагрева, сушки и термической обработки. Следует направить повышенное внимание на значимые колебания массы. Огромные различия в массе могут востребовать особых способов для обеспечения неоднократных циклов термической обработки. В реальности это может быть только при использовании ручных конвейеров типа «тяни-толкай» либо свободно-приводных конвейеров.

Кроме технических критерий на детали, определяющих их размеры и вес, требуются также данные о скорости обработки деталей (количество деталей в час). Эти величины должны охарактеризовывать наихудший случай работы при имеющихся уровнях производства и припас на предстоящее повышение производства, как это применимо. Они являются основой для определения незапятанной производительности. Для безпрерывно передвигающихся конвейеров незапятнанная производительность равняется к линейной скорости системы. Навесные сборочные потоки высочайшей пропускной возможности могут двигаться со скоростью порядка 0,25-0,3 м/с.

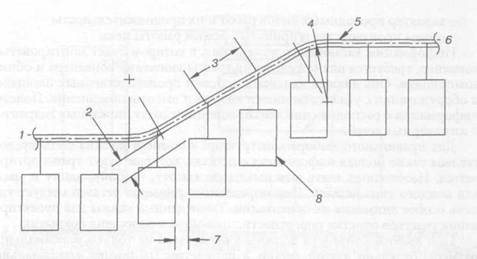

Рис.15. Положение деталей при подъёме сборочного потока

(одноточечная подвеска деталей, вид с боковой стороны):

1 — нижний уровень; 2 — просвет сборочного потока;

3 — расстояние меж обрабатываемыми деталями;

4 — радиус вертикальной кривой; 5 — навесной сборочный поток;

6 — верхний уровень;

7 — просвет меж наружными границами деталей; 8 — наружняя граница деталей наибольших размеров

Для систем с ручными транспортерами незапятнанная производительность выражается числом единиц, проходящих за 1 ч. Пропускная способность ручных систем обычно составляет всего несколько единиц. Нужные размеры просветов меж деталями и конвейерами должны быть выверены для обеспечения свободного прохождения деталей как по кривым в вертикальной плоскости при изменении высоты (см. рис.15 и 16), так и при горизонтальных поворотах (рис. 8.17 и 8.18). Нужные просветы должны быть учтены при расчетах производительности системы. Эти расчеты должны быть подкреплены чертежами. Потом приобретенные значения вводятся в технические условия на сборочный поток.

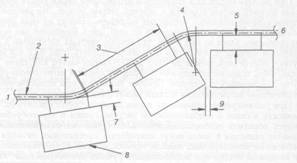

Рис.16. Положение деталей при подъёме сборочного потока

(двухточечная подвеска деталей, вид с боковой стороны):

1 — нижний уровень; 2 — навесной сборочный поток; 3 — расстояние меж обрабатываемыми деталями;

4 — радиус вертикальной кривой; 5 — просвет сборочного потока; 6 — верхний уровень;

7 — просвет сборочного потока в кривой; 8 — наружняя граница деталей наибольших размеров;

9 — просвет меж наружными границами деталей

На большая часть проектов окрасочных линий налагаются жесткие ограничения в отношении финансовложений, нужных для их реализации. Системы транспортировки — обязательные элементы установок для нанесения покрытий. Выбор прогрессивного способа транспортировки изделий и соответственного оборудования может повысить эффективность и рентабельность всего производственного процесса. Принципиально осознать, что внедрение новаторских решений в транспортировке материалов и изделий может повысить прибыль, получаемую с инвестированного капитала. Более стремительная окупаемость может быть реализована за счет понижения незавершенного производства, обеспечения оперативной поставки узлов,

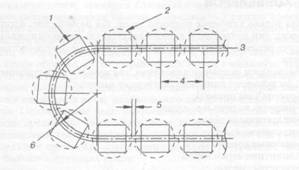

Рис.17. Положение деталей при горизонтальном повороте сборочного потока

(одноточечная подвеска деталей, вид сверху):

1 — наружняя граница деталей наибольших размеров; 2 — наружняя граница детали при вращении;

3 — средняя линия навесного сборочного потока; 4 — расстояние меж обрабатываемыми деталями;

5 — просвет меж наружными границами деталей; 6 — радиус горизонтального поворота

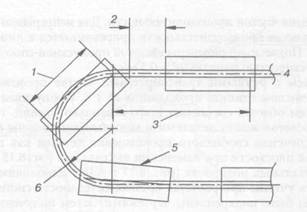

Рис.18. Положение деталей при горизонтальном повороте сборочного потока

(двухточечная подвеска деталей, вид сверху):

1 — наибольшее расстояние меж точками подвески;

2 — просвет меж наружными границами деталей;

3 — расстояние меж обрабатываемыми деталями; 4 — средняя линия навесного сборочного потока;

5 — наружняя граница деталей наибольших размеров;

6 — радиус поворота (в горизонтальной плоскости)

понижения либо устранения необходимости в ручных перемещениях грузов в процессе работы и улучшения эргономических критерий, связанных с транспортировкой деталей через участки технологической цепочки.

25 августа, 2014

25 августа, 2014  Meneger

Meneger  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: