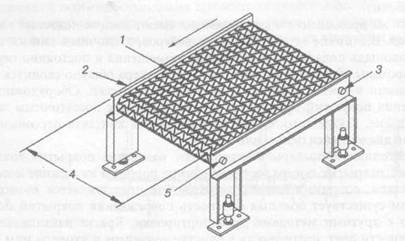

Ленточные напольные сборочные потоки изредка употребляются для транспортировки деталей в производстве покрытий. В отличие от конвейеров навесного типа, ленточный сборочный поток является приспособлением, транспортирующим детали на собственной поверхности. Ленточные сборочные потоки могут транспортировать различные по профилю детали весом от 0,5 кг и меньше до 10-ов кг. Сборочный поток состоит из пластмассовой ленты либо проволочной сетки определенной ширины и приводного устройства. Эта лента движется меж 2-мя боковыми рамами, как показано на рис.11.

На ленточных конвейерах могут употребляться ленты различных типов и разной ширины. Конструкция неких лент даже предугадывает возможность поворотов в горизонтальной плоскости и маленьких наклонов. На ленточных конвейерах происходит непрерывная обработка изделий без их остановки либо скопления.

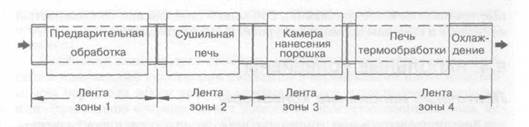

Ленточная конвейерная система может состоять из нескольких секций. Деление ленточного сборочного потока на секции либо зоны предусматривается для сведения к минимуму воздействия разных процессов на определенную ленту, к примеру для того, чтоб одна и та же лента не переносила детали через печь термической обработки и через установку нанесения порошка. Эти секции могут даже двигаться с различной скоростью, как показано на рис.12.

Рис.11. Ленточный сборочный поток:

1 — проволочная сетка либо пластмассовая лента; 2 — боковые рамы; 3 — свободно крутящийся шкив;

4 — ширина конвейерной ленты; 5 — ведущий шкив

Рис.12. Типовая схема движения ленточного сборочного потока (вид сверху).

Ленточная конвейерная система способна транспортировать детали малого либо умеренного веса при малых либо средних объемах производства.

Ленточный сборочный поток имеет ряд плюсов. Установка его прост и, как следует, недорог; таковой сборочный поток просто присоединяется к полу анкерным креплением. Ленточный сборочный поток комфортен при жестком ограничении высоты помещения либо в тех случаях, когда транспортировка деталей другим способом была бы затруднительной. Сборочный поток такового типа обычно употребляется в системах нанесения покрытий на плоские изделия (заготовки). Ленточный сборочный поток просто переставлять с 1-го места на другое, в его конструкцию просто заносить конфигурации. В отличие от других систем транспортировки материалов, ленточный сборочный поток может быть стопроцентно собран и испытан вне участка, на котором он будет эксплуатироваться. В конце концов, ленточный сборочный поток просто соединяется воединыжды с имеющейся системой конвейеров на участках производства, сборки либо рассредотачивания. При всем этом, но, может потребоваться переносить детали с 1-го сборочного потока на другой вручную либо автоматом.

В то же время ленточные сборочные потоки имеют многие недочеты и ограничения. В отличие от навесных конвейеров, ленточный занимает огромную площадь пола производственного помещения и повсевременно перекрывает проходы. Сборка ленточного сборочного потока обычно сводится к прямой полосы в границах системы нанесения покрытий. Оборудование для нанесения покрытий приходится конструировать с достаточным припасом по ширине. Не считая того, существует опасность контакта персонала с открытой передвигающейся цепью либо лентой.

Ленточные сборочные потоки обеспечивают нанесение покрытия лишь на верхние, открытые поверхности; нанесение порошка на нижние поверхности детали, соприкасающиеся с лентой, не представляется вероятным. В целом существует большая опасность повреждения покрытий по сопоставлению с другими способами транспортировки. Краска скапливается на поверхности лент, потребность в чистке сборочного потока и уходе за ним возрастает. Ленты, проходящие через моечный участок либо печь термической обработки, обычно производятся из нержавеющей стали, что делает их более дорогостоящими.

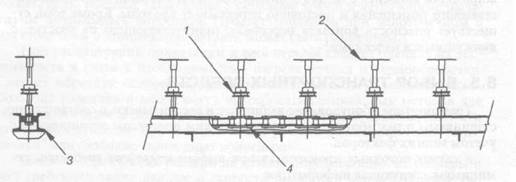

Другим типом напольного сборочного потока, применяемого в системах нанесения покрытий, является сборочный поток с цепью. Сборочный поток такового типа лучшим образом подходит для обработки огромных объемов маленьких и легких деталей схожей и приблизительно правильной формы. Он состоит из роликовой цепи с увеличенным шагом (рис.13). Шаг этих цепей составляет обычно от 2,5 до 7,5 см. Цепи передвигаются в специально сделанной направляющей дорожке. Фиксаторы деталей обычно имеют направляющие и могут иметь встроенное колесо типа шкива для автоматического поворота детали вокруг вертикальной оси.

Область внедрения конвейеров с цепями ограничивается транспортировкой деталей малых размеров, которые могут автоматом загружаться на шпиндельные фиксирующие приспособления и выгружаться с их при обычной работе сборочного потока. Вес детали обычно бывает наименее 10 кг.

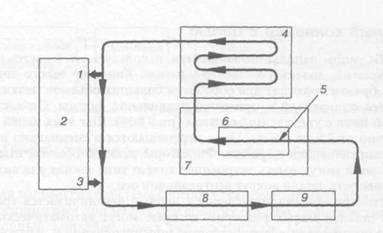

Сборочный поток с цепью может иметь очень малый радиус поворота в горизонтальной плоскости (рис.14). Но изменение высоты, также переключение дорожек при использовании сборочного потока такового типа не представляется вероятным. Отдельные детали не могут останавливаться по той причине, что сборочный поток может или весь двигаться, или стопроцентно останавливаться.

Так как все детали транспортируются одной конвейерной цепью, все технологические процессы осуществляются с одной и той же скоростью. Конвейерная система с цепью, проходящей по краю, идеальнее всего подходит для средних либо огромных объемов производства при окрашивании маленьких и легких деталей.

Основной особенностью таких конвейеров является способность работать на большой скорости. Они отлично смешиваются с ординарными роботами, осуществляющими подъем и опускание деталей, т. е. их загрузку и выгрузку.

Рис.13. Напольный сборочный поток с цепью:

1 — шкив поворотного шпинделя; 2 — фиксирующее приспособление;

3 — секция направляющей дорожки; 4 — конвейерная цепь

Рис.14. Типовой транспортный путь напольного

сборочного потока с цепью (вид сверху):

1 — выгрузка; 2 — бот для подъема и опускания деталей; 3 — загрузка;

4 — печь для отверждения покрытия; 5 — поворот детали в процессе нанесения порошка;

6 — камера для нанесения порошка; 7 — помещение для нанесения покрытия;

8 — агрегат для подготовки поверхности; 9 — сушильная камера

Детали, требующие нанесения покрытия лишь на наружные поверхности являются безупречными для конвейеров такового типа, так как в данном случае деталь закрепляется снизу и по центру. Не считая того, нрав фиксации детали на конвейере с цепью, проходящей по краю, является безупречны для поворота деталей вокруг вертикальной оси. Таковой поворот может вправду потребоваться в процессе нанесения покрытия. Цепи, проходящие по краю, допускают в горизонтальной плоскости повороты максимально малого радиуса, что дает возможность делать участки более малогабаритными. Блок управления требуется простой.

В таких системах нереально переключать маршрут движения деталей либо обрабатывать их при разных скоростях. Как и другие напольные сборочные потоки, сборочный поток с цепью занимает огромную площадь пола производственного помещения и повсевременно перекрывает проходы. Не считая того, существует опасность контакта персонала, присутствующего на участке, передвигающимися изделиями.

Это и почти все другое окрасочное оборудование Вы можете приобрести в Минске!

ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ПОРОШКОВЫХ КРАСОК В БЕЛАРУСИ. ПО ВСЕМ ВОПРОСАМ ОБРАЩАЙТЕСЬ К НАМ, МЫ СМОЖЕМ ВАМ Посодействовать!

+375296151445

+375172026595

29 июля, 2014

29 июля, 2014  Malyar

Malyar  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: