21.3.1. Отверждение покрытий ультрафиолетовыми лучами.

Отверждение лакокрасочных покрытий УФ-лучами (фотохимическое отверждение) основано на их способности инициировать химические реакции, в первую очередь реакцию полимеризации. Оно находит применение при получении покрытий из олигомерно-мономерных материалов (полиэфирных, полиакрилатных и др.) на древесине, картоне, бумаге, пластмассах, рулонном и листовом металле. Для отверждения применяют излучение в УФ-диапазоне спектра (300-400 нм); источниками такого излучения служат преимущественно ртутные лампы низкого и высокого давления.

Из ламп низкого давления наиболее приемлемы лампы ЛЭР-30 и ЛЭР-40. Они имеют направленный эритемный поток и рассчитаны на эксплуатацию при температуре воздуха от 5 до 50°С. Лампы низкого давления изготавливают из у виолевого стекла С90-4 с нанесением на внутреннюю поверхность рефлекторного слоя. Эти лампы имеют небольшую мощность (30-60 Вт) и резко выраженный максимум излучения в области длин волн 254 нм. В связи с тем, что такое излучение неэффективно для отверждения покрытий, на кварцевые трубки ламп наносят специальный суперактиничный состав, смещающий излучение в длинноволновую УФ-область спектра с максимумом излучения около 370 нм.

Лампы низкого давления используют при отверждении па- рафинсодержащих лакокрасочных материалов только в момент их желатинизации, что связано с необходимостью обеспечения условий для всплытия парафина с целью предотвращения ингибирования процесса кислородом воздуха. Продолжительность облучения лампами низкого давления обычно составляет 60-90 с. После завершения процесса желатинизации покрытия подвергают интенсивному облучению лампами высокого давления в течение 30-60 с.

Лампы высокого давления выпускаются мощностью 1000 Вт и более. Наиболее часто применяют лампы типа ДРТ. Они имеют спектр излучения с максимумом в области длин волн 370 и 410 нм. В процессе эксплуатации рабочая температура ламп может повышаться до 70°С, вследствие чего ими генерируется не только ультрафиолетовое, но и интенсивное инфракрасное излучение, которое может оказать нежелательное воздействие на процесс отверждения и качество получаемых покрытий. Поэтому в сушильных установках такие лампы помещают в трубы из кварцевого стекла, охлаждаемые водой или, чаще, воздухом. Срок службы таких ламп 1000-2000 ч. Лампы высокого давления вызывают бысфое отверждение покрытий, однако их нецелесообразно применять в начальный период, на стадии желатинизации пленкообразующего.

Перспективным источником УФ-лучей являются излучатели закрытого и открытого типа с излучением плазмы газов (аргон, пропан и др.), образующейся при дуговом разряде. В отличие от ламп высокого давления такие излучатели имеют большую потребляемую мощность и более высокий (в 5-7 раз) энергетический поток, позволяющий отверждать покрытия в течение долей секунды. Плазма (температура 1000-2000°С), однако, имеет значительную долю ПК- излучения; охлаждение ее водой (применение закрытых излучателей) позволяет уменьшить нагрев облучаемой поверхности. Плазменные излучатели компактны, просты по устройству и надежны в работе.

Установки для фотохимического отверждения, учитывая небольшое время формирования покрытий (не более 3 мин), рассчитаны обычно на непрерывный режим работы.

Установка с ламповыми излучателями состоит из корпуса с входным и выходным тамбурами, блока вентиляторов с системой воздуховодов, панелей облучения, ленточного транспортера и пульта управления. Корпус установки представляет собой туннель, собранный из щитов и облицовочных панелей. Для обслуживания устройств, расположенных внутри корпуса, в боковых стенках имеются двери со смотровыми окнами, в которые вставлены светозащитные стекла. В нижней части установки располагается ленточный транспортер для перемещения изделий. Над лентой транспортера, изготовленной из проволочной сетки, находятся панели с облучателями. Движение ленточного транспортера осуществляется от приводного барабана, соединенного с мотором-вариатором через цепную передачу.

Облучатель состоит из корпуса, рефлектора и защитной трубы из кварцевого стекла, внутри которой помещается источник УФ — излучения — лампы низкого и высокого давления. Процесс отверждения покрытий проводят в две стадии: на первой (стадия желатиниза — ции) покрытие облучают лампами низкого давления, на второй (стадия формирования твердой пленки) — лампами высокого давления. В установках предусматривается возможность регулирования расстояния от поверхности изделий до облучателей с помощью подъемного механизма.

На входе и выходе установки закреплены отражатели, защищающие обслуживающий персонал от воздействия УФ-излучения. На крыше установки имеется взрывной клапан, предназначенный для уменьшения воздействия возможного взрыва паров растворителей (мономеров) на корпус установки.

Во входном и выходном тамбурах размещаются неприводные рольганги для приема и выдачи изделий. Над входным тамбуром обычно устанавливается блок вентиляторов, заключенных в звукоизолирующий кожух.

Установка оборудована сигнализатором взрывоопасной концентрации паров, который обеспечивает отключение транспортера и облучателей в случае образования в камере концентрации паров выше допустимой. Система блокировок позволяет также отключать лампы и транспортер при открывании дверей или при выходе из строя хотя бы одного вентилятора. В установке предусмотрена, кроме того, автоматическая система пожаротушения.

Установки для отверждения покрытий УФ-лучами высокопроизводительны и экономичны. В отличие от конвективных и терморадиационных установок в них отсутствует нагрев изделий и они занимают в несколько раз меньшие производственные площади. Применение этих установок, однако, ограничено относительно небольшим ассортиментом пригодных для УФ-отверждения лакокрасочных материалов; кроме того, они неприемлемы в случае окраски изделий сложной формы.

21.3.2. Установки для отверждения покрытий ускоренными электронами. Радиационно-химическое отверждение покрытий осуществляется и при воздействии на них пучка ускоренных электронов. При этом происходит инициирование реакции полимеризации и быстрое (в течение нескольких секунд) отверждение покрытия. Этим способом получают покрытия из лакокрасочных материалов, представляющих собой в основном олигомерные системы, — полиэфирных, полиакрилатных и других лаков, реже эмалей и шпатлевок.

Пучок ускоренных электронов получают в специальных установках — ускорителях электронов прямого действия с энергией 0,02-0,11 пДж, называемых также электронными пушками. Ускоритель электронов состоит из источника энергии постоянного тока (высоковольтного трансформатора), генератора электронов (катода), вакуумной системы, ускорительной трубки и пульта управления. Активная поверхность нагретого катода в вакууме (1,36-13,6 мПа) эмитирует электроны. При прохождении электронов через ускорительную трубку их энергия с помощью серии электродов увеличивается до необходимого предела.

В основании ускорительной трубки расположена система линейной развертки пучка электронов, в которой посредством электрического и магнитного полей пучок электронов отклоняется от первоначального направления попеременно в обе стороны с частотой в несколько десятков или сотен герц внутри плоского раструба. В результате выходящий из ускорителя через окно пучок электронов имеет форму плоской ленты. Окно для выхода электронов представляет собой тонкую металлическую пластину, проницаемую для электронов и изготовленную из алюминия или титана; можно применять и другие металлы — никель, сплавы титана. Толщина окна может достигать 80-100 мкм, обычно 25-50 мкм.

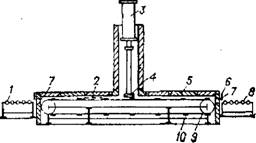

Установка для отверждения покрытий ускоренными электронами на плоских изделиях (рис. 160) состоит из подающего рольганга 7, пластинчатого конвейера 9 с защитными экранами 10, приемного рольганга 8 и ускорителя электронов 3. Ускоритель электронов «Электрон-Щ» генерирует и обеспечивает развертку и вывод пучка электронов через выходное окно 4, Установка имеет систему местной биологической защиты 5, которая представляет собой разборную конструкцию из отдельных стальных и свинцовых блоков и служит для полного поглощения вторичного тормозного излучения. Для подачи и съема изделий с конвейера в системе биологической защиты предусмотрены специальные окна 7, которые в случае превышения уровня радиации в этих местах выше нормы закрываются защитными стальными экранами 6.

|

Рис. 160. Установка для отверждения покрытий ускоренными электронами: 1 — подающий рольганг; 2 — окрашенное изделие; 3 — ускоритель электронов; 4 — окно для выхода электронов; 5 — система биологической защиты; б, 10- экраны; 7 — окна для подачи и съема изделий; 8- приемный рольганг; 9 — конвейер |

Пластинчатый конвейер снабжен реверсивным устройством, автоматически переключающим направление его движения. Скорость конвейера можно изменять от 0,3 до 20 м/мин, расстояние от окна для выхода ускоренных электронов до облучаемой поверхности — от 150 до 350 мм, дозу излучения в зависимости от природы лакокрасочного материала — от 20 до 80 кДж/кг. Для уменьшения ингибирования процесса отверждения кислородом воздуха в установке предусмотрена система подачи инертного газа (азота) непосредственно в зону облучения по специальному трубопроводу.

Для обеспечения безопасности работы установки радиационно — химического отверждения покрытий оборудуются системой дозиметрического контроля, блокировок и сигнализации. В случае превышения предельно допустимого уровня радиации в помещении происходит аварийное отключение ускорителя электронов, благодаря чему полностью предотвращается возможность облучения обслуживающего персонала.

Приточно-вытяжная вентиляция, которой оборудованы установки, предотвращает попадание в рабочее помещение озона, окислов азота, мономеров и других токсичных соединений, которые могут образоваться при радиационно-химическом отверждении покрытий. Комплексное применение местной биологической защиты, автоблокировок и системы эффективной приточно-вытяжной вентиляции позволяет размещать и эксплуатировать установки радиационно-химического отверждения покрытий в производственных помещениях обычного типа.

Высокая скорость отверждения лакокрасочных покрытий ускоренными электронами способствует резкому сокращению производственных площадей по сравнению с обычными сушильными установками, а отсутствие нагрева позволяет получать покрытия на нетермостойких подложках (дерево, картон, пластмассы и т. д.). Следует отметить, что работа установок радиационно-химического отверждения покрытий полностью автоматизирована.

Основными причинами, сдерживающими широкое промышленное применение этих установок, являются их сложность, относительно высокая стоимость, а также ограниченный ассортимент лакокрасочных материалов,. отверждаемых ускоренными электронами.

28 марта, 2013

28 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике