В терморадиационных сушильных установках в отличие от конвективных нагрев изделий осуществляется за счет лучистого потока, испускаемого нагретыми телами — источниками инфракрасных (ИК) лучей. Участие воздуха в конвективном переносе теплоты незначительное.

Продолжительность отверждения покрытий в терморадиационных сушильных установках зависит от их конструкции, при этом важное значение имеет тип и мощность излучателей, температура их нагрева (и, соответственно, длина волны излучения), расстояние от излучаемой поверхности до изделия, равномерность распределения лучистого потока в объеме сушильного пространства и другие факторы.

Терморадиационные сушильные установки широко распространены в промышленности, чему способствуют высокая эффективность их работы (время отверждения покрытий в 2-10 раз меньше, чем в конвективных установках), простота конструкции, малая тепловая инерционность, легкость регулирования тепловых режимов. Недостатками этих установок являются: невозможность обеспечения равномерного нагрева поверхности сложнопрофильных изделий; сильное влияние экранирования на нагрев, что ограничивает плотность размещения изделий на конвейере; возможность изменения оттенка покрытий на наиболее облучаемых участках поверхности вследствие перегрева.

Различают терморадиационные сушильные установки камерные и бескамерные (щитовые). Они могут быть непрерывного и периодического действия, электрические и газовые. В зависимости от применяемого источника ИК-лучей установки подразделяют на устройства со светлыми (обычно ламповыми) и темными (трубчатыми, панельными и др.) излучателями. Тип излучателя и конструкция отражателя имеют важное значение в эксплуатационной характеристике сушильных установок. От них зависит скорость отверждения покрытия, надежность и экономичность работы установки.

21.2.1. Установки со светлыми излучателями. Светлым условно называют коротковолновое ИК-излучение, лежащее в области спектра, близкой к видимой, и частично захватывающее ее. Такое излучение достигается обычно с помощью ламп, где излучатель для обеспечения длительной работы находится в стеклянной оболочке под вакуумом или в инертной среде. Излучатели этого типа называют по аналогии с излучением светлыми, а сушильные установки — установками со светлыми или ламповыми излучателями.

Установки со светлыми излучателями первыми были применены для терморадиационного отверждения лакокрасочных покрытий. В настоящее время они заметно утратили свое значение, уступив место установкам с темными излучателями.

Характеристика светлых излучателей. Наибольшее применение из светлых излучателей получили зеркальные лампы накаливания и галогенные лампы.

Зеркальные лампы накаливания представляет собой стеклянную колбу параболической (реже сферической или двухпараболоидной) формы с помещенной в нее вольфрамовой спиралью. Внутренняя поверхность колбы покрыта тонким слоем алюминия или серебра, служащим зеркальным отражателем.

Инфракрасные лампы накаливания (типа ИКЗ, ИКЗК) выпускаются как с прозрачным, так и с матированным куполом стеклянной оболочки, а также с куполом, окрашенным в красный цвет. Их номинальные значения мощности 250 и 500 Вт.

Температура тела накала (спирали) у ламповых ИК-излучателей обычно составляет 1900-2200°С. Лампы рассчитаны на продолжительность горения до 5000 ч. Основная часть энергии генерируется ими на участке спектра от 800 до 3500 нм, а максимум излучения приходится на длины волн 1050-1300 нм.

Излучение с длиной волны более 3500 нм (7-8% всего потока) поглощается стеклом баллона лампы. Энергетический КПД зеркальных ламп в среднем составляет 0,7. В процессе эксплуатации ламп он снижается вследствие образования налета вольфрама на колбе, приводящего к повышению коэффициента поглощения колбы. Повышение КПД достигается уменьшением доли потока в видимой области спектра, чему способствует применение ламп с танталовым телом накала вместо вольфрамового, а также ламп с пониженной температурой нагрева спирали (до 1900°С). Перспективным является применение зеркальных ламп с двумя спиралями, рассчитанными на различную потребляемую мощность. Такие лампы со специальными трехконтактными цоколями позволяют получать три ступени мощности в одной лампе и тем самым варьировать в широких пределах тепловой поток по заданной программе.

Галогенные лампы накаливания, известные также под названием ламп с йодным циклом, отличаются от зеркальных ламп по устройству и техническим характеристикам. Галогенная лампа представляет собой цилиндрическую трубку из кварцевого или специального термостойкого стекла, строго по оси которой монтируется моноспиральное тело накала из вольфрамовой проволоки. Внутри колбы содержится инертный газ, обычно аргон, при давлении 0,9 МПа и йод. Благодаря находящемуся в лампе йоду в ней уже при 250-300°С возникает так называемый вольфра — мойодный цикл, состоящий во взаимодействии вольфрама, испаряющегося с тела накала, с парообразным йодом. В результате этого предотвращается оседание вольфрама на стенках колбы и, соответственно, ее преждевременный выход из строя.

Галогенные лампы компактны, поскольку имеют небольшой зазор между телом накала и оболочкой (кварцевым стеклом). Их диаметр колеблется от 10 до 36 мм, длина — от 190 до 840 мм. Спектральный состав излучения галогенных ламп накаливания определяется температурами тела накала и кварцевой трубки. Основная часть лучистого потока тела накала лежит в области спектра от видимого излучения до длин волн примерно 3000 нм, а кварцевой трубки — в области длин волн 3000-4000 нм; максимум излучения приходится на область 1100-1200 нм.

Отечественная промышленность выпускает галогенные лампы накаливания типа НИК, КИ, КИО, КҐ. Они рассчитаны на напряжение в сети 127,220 и 380 В и потребляемую мощность от 0,5 до 20 кВт. Галогенные лампы накаливания имеют номинальный срок службы от 2000 до 5000 ч. Они позволяют получать высокую поверхностную плотность излучения (до 0,1 МВт/м2) и характеризуются стабильностью потока излучения. В отличие от зеркальных ламп накаливания галогенные лампы характеризуются большей механической прочностью и лучше выдерживают перепады температур; они имеют КПД до 0,9 вследствие большей пропускательной способности оболочки (кварцевое стекло прозрачно в области длин волн 180-4500 нм).

Широкое применение галогенных ламп накаливания в сушильных установках, однако, сдерживается их высокой стоимостью, связанной с использованием для их изготовления высококачественного кварца.

Излучатели с кварцевой оболочкой могут быть не только галогенного типа. Находят применение также лампы с кварцевой трубкой ‘ и нихромовой спиралью, работающие в атмосфере инертного газа при нормальном давлении. Температура тела накала в них не превышает 1100°С, а максимум спектральной плотности излучения приходится на интервал длин волн 2200-2700 нм.

Устройство и работа установок. Установки со светлыми излучателями — какерные и бескамерные (щитовые или панельные) — отличаются легкостью конструкций, несложностью монтажа излучателей, малой тепловой инерционностью.

Щитовые установки используют для быстрого местного нагрева поверхности при ремонтных работах, исправлении дефектов окраски, а также при отверждении покрытий на изделиях, исключающих общий нагрев.

Камерные установки — проходные и тупиковые — применяют в тех случаях, когда по условиям формирования покрытия предпочтительным является светлое излучение, например при получении покрытий из некоторых видов порошковых красок на нетермостойких подложках.

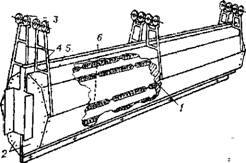

Установка непрерывного действия для формирования покрытий из порошковых лакокрасочных материалов (рис. 157) состоит из корпуса 7, защитного кожуха 5, излучателей б. Конструкция установки разъемная; крепление осуществляется на подвесках 4 с роликовыми опорами 3. В верхней части имеется продольная щель шириной 40-50 мм для прохода подвесок с деталями и удаления загрязненного воздуха из камеры. Торцовые стороны закрыты стенками 2 с проемами для прохода изделий и снабжены экранами (отражателями) из полированного алюминия для уменьшения потерь лучистой энергии. Корпус и защитный кожух, имеющие форму правильного восьмигранника, выполнены из алюминиевого листа толщиной 4 и 1,5 мм соответственно. По промежутку между корпусом и защитными кожухом естественным или принудительным путем циркулирует воздух, вызывая охлаждение стенок камеры. Внутренняя поверхность корпуса отполирована по 9-му классу чистоты. Температура наружной поверхности (кожуха) не превышает 40°С, поэтому теплоизоляция не применяется.

|

Рис. 157. Безынерционная установка со светлыми излучателями: 1 — корпус; 2 — торцовые стенки; 3 — подвижные опоры; 4 — подвески; 5 — защитный кожух; 6 — излучатели |

Излучателями в установке служат лампы с кварцевой оболочкой и нихромовой спиралью или галогенные лампы накаливания. Равномерность лучистого потока достигается соответствующим их расположением. Обычно излучатели устанавливают по длине туннеля последовательно в 4 ряда на равном расстоянии Друг — от друга. Отличительная особенность установок этого типа — исключительно низкая инерционность, легкость конструкций, высокая экономичность. Так, мощность установки длиной 1,5 м составляет 6 кВт, длиной 5м — 25 кВт. Аналогичные конструкции установок с теплоизоляцией потребляют энергии 16 и 80 кВт соответственно.

21.2.2. Установки с темными излучателями. Темное, или длинноволновое, излучение генерируется телами, температура нагрева которых обычно не превышает 700°С. Источниками такого излучения могут быть нагретые металлы, керамика, стекло, ИК-лучи с длиной волны 2000-8000 нм, характерные для темных излучателей, обладают высокой проникающей способностью для многих видов лакокрасочных материалов, вызывают быстрый нагрев подложки и эффективное отверждение покрытий.

Сушильные установки с темными излучателями получили исключительно широкое распространение при получении покрытий, благодаря относительно невысоким температурам нагрева излучателей, стабильности и долговечности их работы.

Характеристика темных излучателей. В промышленности применяют темные излучатели разных типов: трубчатые, плоские, или панельные, ленточные и др. Особенно распространены трубчатые электрические нагреватели (ТЭНы) вследствие простоты конструкции, легкости монтажа, надежности в работе, высокого коэффициента (0,85-0,90) превращения электрической энергии в энергию ИК — излучения.

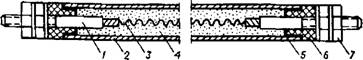

ТЭН (рис. 158) состоит из тонкостенной металлической оболочки 2, выполненной в виде трубы, внутри которой размещена спираль 3 из проволоки высокого удельного электрического сопротивления диаметром 0,2-1,6 мм. Концы спирали соединены с контактными стержнями 7, снабженными с внешней стороны контактным устройством 7. Между концом трубки и контактным устройством установлен изолятор 6. В свободном пространстве внутри металлической оболочки помещен наполнитель 4, которым обычно служит плавленая окись магния (периклаз), а торцы электронагревателя — влагозащитным термостойким герметиком 5. Нагревательная спираль изготовлена из проволоки сплавов Х20Н80 и Х15К60, а металлическая оболочка — из нержавеющей стали (для излучателей с температурой 450-700°С) или из углеродистой стали (для ТЭНов с температурой до 450°С).

|

Рис. 158. Трубчатый электрический нагреватель (ТЭН): / — контактный стержень; 2 — оболочка; 3 — нагревательная спираль; 4 — наполнитель; 5 — герметик; 6 — изолятор; 7 — контактное устройство |

Основным параметром, характеризующим работоспособность ТЭНа, является удельная мощность — отношение номинальной мощности к площади активной части наружной поверхности оболочки нагревателя. От удельной мощности зависит температура поверхности металлической оболочки и, соответственно, поток излучения, КПД и срок службы ТЭНа. При температуре нагрева 450-500°С основная часть энергии ИК-излучения генерируется ТЭНами в области длин волн от 2000 до 8000 нм с максимумом излучения при 4000 нм. С повышением температуры поверхности оболочки максимум спектрального распределения излучения ТЭНов смещается в более коротковолновую область и при 700°С соответствует 3000 нм. Спектральный состав и коэффициент излучения несколько изменяются в процессе работы ТЭНов в результате окисления их поверхности.

Плоские электрические ИК-излучатели, называемые также панельными или панельно-плиточными, в отличие от ТЭНов представляют собой металлическую или керамическую плиту прямоугольной или квадратной формы, в которую вмонтированы электрические нагреватели с таким расчетом, чтобы обеспечить ее равномерный нагрев. Нагреватель (ТЭН или нихромовую спираль диаметром 0,5 мм) укладывают в специальные канавки, хорошо изолируя от плиты пе — риклазом. Дня облегчения ремонта плиты нередко делают разъемными по плоскости расположения нагревателей или делают в плите сквозные каналы для закладки в них трубчатых нагревателей. Плоские излучатели изготавливают преимущественно из серого чугуна с необработанной поверхностью. Это обеспечивает ей высокую (близкую к единице) степень черноты и интенсивное тепловое излучение. Рабочая температура поверхности плоских излучателей обычно 380-420°С. При этих температурах максимум излучения приходится на длины волн 4000-5000 нм. Размеры излучателей и их мощность могут быть различными. Плоские электрические ИК-излучатели обеспечивают хорошую равномерность распределения лучистого потока по поверхности покрытий при достаточно высоких плотностях потока излучения. Они механически прочны и* отличаются большим сроком службы. Главные их недостатки — относительно низкий КПД, обычно не превышающий 40% (много энергии теряется обратной стороной), большая тепловая инерция, высокая материалоемкость. По этой причине плоские излучатели в последнее время находят ограниченное применение в сушильных установках.

Эффективность работы сушильных установок во многом зависит от концентрации и направленности испускаемого излучателями потока излучения. Это достигается применением отражателей. В сушильных установках с плоскими излучателями функции отражателя выполняют стенки камеры, в установках с ТЭНами используют специальные отражатели-рефлекторы. Они могут быть параболической, эллиптической, цилиндрической формы или иметь вид плоского листа в зависимости от того, комплектуются они одиночными излучателями или группой излучателей. Отражатели обычно выполняются из листового полированного алюминия (толщина листа до 2 мм) или стали (толщина до 1 мм) с гальваническим хромовым или никелевым покрытием.

Алюминиевые отражатели практичны в работе. В исходном состоянии они имеют высокий коэффициент отражения, достигающий 0,95, который, однако, в процессе эксплуатации уменьшается. Повышение стойкости алюминия к действию тепла и влаги и соответственно стабилизация отражательных свойств достигаются его анодированием. У отражателей с анодированной поверхностью, в противоположность отражателям с полированной поверхностью, коэффициент отражения с ростом температуры тела накала излучателя не уменьшается, а возрастает. Поэтому такие отражатели применяют в первую очередь с излучателями, имеющими высокую температуру тела накала. Отражатели с полированной поверхностью во избежание потери отражательных свойств рекомендуется охлаждать с таким расчетом, чтобы температура их поверхности не превышала 150°С. Стальные отражатели с хромированной поверхностью имеют более высокий коэффициент отражения, чем алюминиевые, однако они дороже и имеют меньший срок службы вследствие более быстрого температур — но-коррозионного разрушения.

В процессе эксплуатации следует удалять с поверхности отражателей пыль и другие загрязнения; алюминиевые отражатели рекомендуется 2-3 раза в течение года подвергать полировке.

Устройство и работа установок. Установка периодического действия представляет собой туннель с открытыми торцовыми проемами, через которые проходит конвейер с изделиями. Корпус камеры собирается из секций, каждая секция выполнена в виде каркаса, обшитого листовой сталью с теплоизоляцией (шлаковатой) толщиной 100 мм. ТЭНы с отражателями монтируются в камере по секциям, расстояние до поверхности изделий составляет 150-300 мм. Один конец ТЭНа закрепляется при этом неподвижно, а другой имеет скользящее крепление, так как при нагревании длина ТЭНа увеличивается. Число секций может быть различным в зависимости от габаритов сушильной установки. На входе и выходе изделий из туннеля расположены секции без нагревателей, что позволяет предотвратить тепловой удар и снизить тепловые потери в окружающую среду. Режим нагрева изделий регулируется включением и отключением отдельных секций или нагревателей по секциям; температура нагрева контролируется термопарами с электронным потенциометром.

Загрязненный растворителями воздух удаляется из туннеля вытяжной вентиляцией через зонты, установленные над открытыми проемами камеры.

Установки с плоскими электрическими нагревателями имеют аналогичное устройство. Нагревательные панели устанавливаются внутри корпуса по периметру с таким расчетом, чтобы обеспечить равномерный нагрев изделий. Для повышения отражательной способности камеру изнутри выкладывают алюминиевыми листами.

Размеры и мощность установок могут быть самыми различными; длина их определяется временем формирования покрытий и скоростью движения конвейера. Примером может служить конвейерная установка с габаритными размерами 8000x1200x2300 мм для отверждения покрытий на изделиях средних размеров. Камера имеет 36 излучающих панелей общей мощностью 72 кВт. Продолжительность отверждения в ней мочевиноформальдегидных эмалей составляет 5 мин, температура нагрева изделий — около 120°С.

В случае крупногабаритных изделий (железнодорожные вагоны, тепловозы, вагоны метро и т. д.) применяют установки в виде портала, передвижные или стационарные. Для отверждения покрытий наиболее часто, особенно для изделий сложной формы, имеющих экранированные участки поверхности, применяют электротерморадиаци — онно-конвективные установки, в которых передача теплоты осуществляется одновременно за счет конвекции и терморадиации. Это обеспечивает быстрый подъем температуры и более равномерный по сравнению с терморадиационными установками обогрев изделий. Рециркуляция и выброс загрязненного растворителем воздуха при этом осуществляется вентиляционными агрегатами.

Нагрев холодного воздуха во время запуска установки и поддержание его необходимой температуры во время работы осуществляется в электрокалориферах. Для уменьшения тепловых потерь тамбуры оборудуются воздушными завесами. Устройство и принцип работы систем рециркуляции и воздушных завес аналогичны их устройству и работе в конвективных установках.

21.2.3. Газовые сушильные установки. Сушильные установки с обогревом продуктами сгорания газа отличаются надежностью работы и экономичностью, поэтому достаточно распространены в цехах покрытий. Источником ИК-излучения в них служат металлические панели, нагреваемые обычно до 350-400°С. Применяют установки двух типов: со сжиганием газа в панелях и в выносных-топках.

Панель ИК-излучения (рис. 159) представляет собой пустотелый короб 4 обычно С-образной формы, выполненный из стали толщиной 4 мм. Внизу с внутренней стороны панели устанавливается экран 5, предохраняющий панель от быстрого перегорания, а в средней и верхней части имеются ребра 2, способствующие более равномерному нагреву панели по высоте. В верхней части панели расположены патрубки 3 для отвода продуктов сгорания газа. Они оборудованы регулирующими задвижками (шиберами) и соединяются со сборными газоходами. Если газ сжигается в панели, то в нижней ее части устанавливается горелочная камера, в которой размещается инжекцион — ная горелка и устройство для зажигания газа и контроля наличия пламени.

Д

К А

Рис. 159. Панель сушильной установки с газовым обогревом: 1 — горелка; 2 — ребра; 3 — патрубок; 4 — короб; 5 — экран

Сушильная установка со сжиганием газа в панелях представляет собой туннель, внутренние стенки которого образованы излучающими панелями. Снаружи панели имеют теплоизоляцию — перлитовые плиты или пенодиатомитовый кирпич с минераловатными матами и асбоцементной штукатуркой. Корпус камеры обшит металлическим листом. Продукты сгорания газа с температурой 800-900°С, проходя через панель, нагревают ее до 350-400°С и поступают в сборный газоход с температурой 500-600°С, смешиваются с воздухом, а затем выбрасываются в атмосферу или подаются в нагревательные воздуховоды в рабочую зону сушильной камеры для конвекции (в случае терморадиационно-конвективных сушилок).

Необходимая теплопроизводительность сушилки и температура теплоносителя достигаются регулированием объемов сжигаемого газа и подсасываемого для смешения воздуха. Последний поступает в панель через окно горелочной камеры, оборудованное заслонкой для регулирования его объема.

Воздух в камере, насыщенный парами растворителя, освежается за счет подсоса чистого воздуха из цеха через транспортные проемы. Загрязненная газовоздушная смесь выбрасывается в атмосферу вентилятором воздушных завес.

В сушилках с выносной топкой сжигание газа осуществляется в топках, размещаемых обычно под тамбурами. Продукты сгорания газа в этом случае направляются в излучающие панели через распределительный боров, отходящий от топки. Корпус камеры при этом устанавливается на кирпичной кладке топки и распределительного борова.

Все газовые сушильные установки для более полного использования тепловой энергии оборудуются системами рециркуляция отработанных газов. Часть отработанных газов выбрасывается в атмосферу, а другая часть с помощью рециркуляционного вентилятора направляется в смесительную камеру, где газы смешиваются со свежими продуктами сгорания газа и подсасываемым из цеха свежим воздухом.

Комбинирование лучистого нагрева с конвективным повышает КПД сушильных установок и делает нагрев окрашенных изделий более равномерным. По стоимости энергии газовые сушильные установки, особенно терморадиационно-конвективные, считаются наиболее выгодными; в эксплуатации они обходятся в 2-3 раза дешевле электрических.

21.2.3. Индукционные сушильные установки. В индукционных сушильных установках нагрев окрашенных изделий осуществляется вихревыми токами, возникающими в изделиях при помещении их в Переменное высокочастотное электромагнитное поле. При этом теплота передается слою лакокрасочного материала от поверхности изделия, как и при терморадиационном нагреве, что создает благоприятные условия для улетучивания растворителей из пленки и способствует интенсификации процесса отверждения покрытий.

В индукционных сушильных установках используются токи высокой (0,5-300 кГц) и промышленной (50 Гц) частоты. В комплект установок для отверждения покрытий токами высокой частоты входят высокочастотный генератор, индуктор, конденсаторная батарея, высокочастотный понижающий трансформатор, экран и пульт управления. Установки, кроме того, оборудуются системой вытяжной вентиляции. Источником токов высокой частоты служат машинные или ламповые генераторы.

Индукторы, являющиеся одним из основных элементов установок, выполнены в виде спирали (соленоида) или желоба. Активной частью индукторов являются медные трубки диаметром 10 мм с толщиной стенки 1 мм. Трубки в индукторе располагаются на расстоянии примерно 50 мм друг от друга и охлаждаются водой. Габаритные размеры индуктора обычно превышают размеры обрабатываемых изделий на 150-200 мм, что обеспечивает более равномерный их нагрев. Индукторы закрепляют на основании из диэлектрика с таким расчетом, чтобы расстояние до металлических частей было не менее 0,2 м. Для устранения радиопомех, возникающих при работе индукторов, установки оборудуют экранами из листовой стали или металлической сетки.

Установки высокочастотного нагрева могут быть периодического и непрерывного действия, камерными и бескамерными, щитовыми или панельными. Они удобны при получении покрытий на изделиях простой формы (проволока, листовой металл и др.), обеспечивают быстрый нагрев, причем до достаточно высокой температуры. Основной их недостаток — высокая стоимость и относительная сложность оборудования.

В отличие от высокочастотных индукционных сушильных установок установки с использованием токов промышленной частоты питаются непосредственно от сети переменного тока напряжением 220 или 380 В. Индуктор этих установок, обычно плоской формы, состоит из обмотки и магнитопровода.

Продолжительность отверждения покрытий в индукционных сушильных установках обычно такая же, как и в терморадиационных, однако их обслуживание из-за частого выхода из строя индукторов и повышенного расхода электроэнергии обходится дороже. Ограничением является и невозможность отверждения покрытий на изделиях сложной формы. Эти установки особенно оправдали себя при получении покрытий на плоских толстостенных изделиях (металлические панели, щиты, обшивка железнодорожных вагонов, листовая сталь и др.).

28 марта, 2013

28 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике