В авиационной промышленности клеи применяются главным образом для склеивания металлов [ 169-—171]. Применение клееных конструкций в самолето — и вертолетостроении имеет ряд существенных преимуществ по сравнению с применением обычных стрингерных клепаных конструкций. Это прежде всего высокая прочность при соединении тонких металлических листов, повышение предела усталости за счет устранения концентрации напряжений, присущей клепаным, болтовым и сварным конструкциям, большая долговечность [172], меньшая (по сравнению с клепаными конструкциями) скорость развития трещин [172]. В ряде случаев клеевые соединения могут быть герметичными, что позволяет упростить и повысить надежность уплотнений отдельных узлов и элементов конструкций.

Трехслойные клееные конструкции с сотовым заполнителем в последние годы все шире используются в авиационной технике. Они применяются в производстве рулей высоты и направления,

закрылков, элеронов, стабилизаторов, панелей фюзеляжа, обтекателей, перегородок и других деталей.

Весьма эффективен способ склеивания при изготовлении сложных металлических конструкций. При склеивании необходимого числа тонких листов металла требуемой геометрической формы обеспечивается оптимальное распределение напряжений в конструкциях. При этом трещины, образовавшиеся на каком-либо участке, не влияют немедленно на работу среднего участка конструкции. Кроме того, как уже было сказано, скорость распространения трещин в клееной слоистой конструкции значительно меньше, чем в аналогичной монолитной или клепаной детали. Особенно эффективны слоистые конструкции из титановых сплавов [167, 168].

Применение клеесварных соединений обеспечивает высокие усталостные характеристики конструкций. Кроме того, они более экономичны, так как исключается необходимость склеивания в автоклаве. Клеесварные соединения могут применяться в производстве ответственных деталей силовой конструкции самолетов. Весьма эффективны также клееклепаные соединения, обеспечивающие высокую надежность авиационных конструкций [137].

В самолетостроении США склеивание металлов, в частности при серийном изготовлении деталей истребителей (приклеивание обшивки к стрингерам с применением фенолокаучукового клея) начало применяться с 1941 г. Одним из первых примеров применения силовых клееных конструкций является производство небольшого истребителя «Хорнет» фирмы «De Haviland» (1944 г.), в котором фенолополивинилформальным клеем — Ридакс были склеены элементы крыла из алюминиевого сплава и древесины. В 1946 г. той же фирмой был организован серийный выпуск самолетов «Дав», в конструкции которых металлическая обшивка крыла и фюзеляжа соединялась с металлическими стрингерами с помощью клея, причем стоимость таких клееных панелей составляла лишь 35% стоимости клепаных панелей.

Клеевые соединения (на клее Ридакс) были применены в конструкции первого пассажирского реактивного самолета «Комета» фирмы «De Haviland». Стрингеры в этой конструкции соединялись с помощью клея не только с обшивкой крыла и фюзеляжа с кривизной в одном направлении, но и с панелями носовых и хвостовых отсеков, имеющих двойную кривизну. Клей Ридакс использовался также при изготовлении крыльев и фюзеляжа самолета «Комета IV» [173]. Анализ причины аварий самолетов «Комета» показал, что они произошли не из-за непрочности клеевых соединений.

Клей на основе модифицированной эпоксидной смолы успешно используется в конструкциях сверхзвуковых самолетов; в течение 30 000 ч при 149 °С прочность клеевых соединений’практически не изменяется.

|

385 |

Голландская авиационная фирма «Focker» [174] использует клей Ридакс в производстве учебно-тренировочных самолетов

25-2591

«Фоккер 12». Клееные составные полки лонжеронов самолета «Фоккер S-И» оказались значительно более эффективными, чем клепаные детали. Гарантийный расчетный срок эксплуатации самолета F-28 той же фирмы до образования трещин — 60 ООО полетов или 30 ООО летных часов. По данным фирмы «Focker», клеевые соединения обеспечивают сохранение 100%-ной прочности после 10 лет эксплуатации в любых климатических условиях самолета F-28, в производстве которого склеивание применено для соединения обшивки с большей частью стрингеров фюзеляжа, крыла и оперения.

При изготовлении самолета F-28 метод склеивания сочетается с мерами по защите от коррозии. Все детали из алюминиевых сплавов после анодирования перед нанесением клея покрываются слоем специальной смолы, играющей роль грунта, отверждающего — ся одновременно с клеем в процессе склеивания.

Применение клеевых соединений в авиационных конструкциях постоянно возрастает. Так, самолет F-111 приблизительно на 80%) состоит из клееных конструкций, в самолете С-5 общая площадь клеевых соединений превышает 4050 м2. Хвостовое оперение истребителя F-15 представляет собой клееную конструкцию. В табл. III. 18 показано, какую площадь занимают клееные конструкции в самолетах фирмы «Boeing» [169].

|

Таблица III.18. Площадь клееных конструкций в самолетах фирмы «Boeing»

|

С целью снижения массы самолета «Боинг 737» фирма внедрила в серийное производство технологию изготовления клееных слоистых панелей одинарной и двойной кривизны размером до 1,65X6,7 м из алюминиевого сплава 2024-ТЗ толщиной 1,8 мм [175]. Для открывания запасных дверей самолета «Боинг 747» используется специальная система вентиляторов, которые склеены полисилоксановым клеем и уплотнены полисилоксановым гермети — ком [182].

В конструкции фюзеляжа самолета «Тристар L-1011» фирмы «Lockheed» имеется 27 склеенных панелей длиной до 11,6 м и шириной до 4,6 м. Кроме того, клеи используются в закрытых соединениях по всей длине герметизированной части (46 м) для приклеивания усиливающих двойных, тройных и останавливающих трещины накладок из титанового сплава. По данным фирмы

[176—181]; использование крупногабаритных клееных металлических панелей дает следующие преимущества:

В самолете вдвое сократилось число соединений и стыков; число крепежных деталей сократилось на 250 тысяч единиц (по другим данным — до одного миллиона);

Усталостная прочность панелей фюзеляжа возросла в 5—10 раз по сравнению с клепаными панелями;

Уменьшена масса самолета за счет исключения большого числа крепежных элементов.

В производстве самолета «Тристар L-1011» используются эпоксидно-акрилонитрильные клеи: Рилайбонд R-711, FM-123-2 и Гудрич 717, а также модифицированный эпоксидный пленочный (армированный дакроновой тканью) клей толщиной 0,26 мм в сочетании с клеящим эпоксидным грунтом, содержащим ингибитор коррозии. Прочность клеевых соединений на этих клеях при сдвиге при — 55 °С составляет 323—375 кгс/см2, при 20 °С — 310— 435 кгс/см2 и при 80 °С 240—285 кгс/см2.

Для склеивания деталей применяется автоклав диаметром 6,7 м и длиной 20 м, являющийся одним из крупнейших аппаратов для склеивания. Автоклав представляет собой цилиндрический сосуд высокого давления со стендами толщиной 48 мм и крышкой, открываемой и закрываемой при помощи мостового крана. В четырех накопительных баках, каждый из которых имеет высоту пятиэтажного здания, хранится инертный газ, производимый газогенератором, работающим на природном газе. Источником тепла является слой гальки из окиси алюминия, нагреваемый природным газом. Автоклав рассчитан на работу при 315°С и давлении 10,5 кгс/см2, хотя склеивание панелей производится при 121 °С и под давлением 9,5 кгс/см2. Полный цикл склеивания обычно продолжается около 3,5 ч.

Отдельные элементы конструкции самолета «Конкорд», выполненные из алюминиевого сплава и рассчитанные на срок службы 20 тысяч летных часов (в том числе 10 тысяч часов при температурах выше 120 °С), соединены между собой клеем на основе эпоксидной смолы [184, 185]. При изготовлении этого самолета использована техника крепления деталей, основанная на применении анаэробных композиций, которая позволила упростить монтаж и повысить надежность крепления подшипников в корпусе. За счет расширения допусков и более грубой обработки корпуса снижена стоимость изготовления деталей [186].

Клеевые соединения используются в производстве самолетов — мишеней, управляемых по радио [187], корпусов ракетных двигателей [188] и других летательных аппаратов.

|

25* |

|

387 |

В США [189] проведены испытания бериллиевых конструкций, соединенных клеями и заклепками, с целью определения их пригодности для применения в спутниках и летательных аппаратах, возвращающихся в плотные слои атмосферы (в том числе аппаратов, летающих со скоростью, соответствующей числу Маха, рав

ному 5—15). Как склеенные, так и соединенные заклепками берил — лиевые образцы, соединенные внахлестку, испытывались на прочность при сдвиге при комнатной температуре, 370 и 538 °С, а на усталость при сдвиге — при комнатной температуре; двутавровые образцы испытывались на устойчивость при сжатии вдоль оси, на сдвиг при изгибе и на изгиб при комнатной температуре и при 370 °С. Испытывались листовой бериллий и коробчатые прессованные профили, склеенные клеями Имидайт 850, FM-1000 и Метлбонд 328. Испытания показали, что прочность клееных бериллие — вых конструкций выше, чем конструкций, соединенных заклепками. Лучшие показатели прочности достигнуты при использовании эпоксидно-полиамидного клея FM-1000. Клеевые соединения бериллия на клее Имидайт 850 при 538 °С имели прочность при сдвиге 84 кгс/см2.

Многими зарубежными фирмами освоен серийный выпуск полностью клееных металлических лопастей вертолетов [190, 191J. Лопасти, изготовленные на клее, имеют очень высокий ресурс работы благодаря устранению концентрации напряжений.

С помощью клеевых соединений выполнены элементы конструкций металлических лопастей отечественных вертолетов [194,

В США разработаны портативные посадочные площадки для вертолетов, которые представляют собой трехслойные панели с обшивкой из высокопрочного алюминиевого сплава и заполнителем из полиуретана. Алюминиевые панели соединены между собой болтами и образуют жесткую высокопрочную конструкцию. Каждая панель имеет длину 2,4 м, ширину 0,9 м и толщину 152 мм. За исключением одной сварной панели все элементы остальных трехслойных панелей соединены клеем [192]. Клеи применяются также при изготовлении плавучих посадочных площадок [193].

Клеи используются для изготовления пленочных покрытий для взлетно-посадочных площадок полевых военных аэродромов. Покрытие представляет собой многослойную систему из полиамидных волокон и неопрена [354].

Клеевые соединения металлов применяются для склеивания металлов и других материалов при ремонте авиационной техники {196].

Широко применяются в авиационной технике сотовые конструкции из металлов, стеклопластиков, специальной полимерной бумаги с использованием композиционных материалов. Так, часть поверхности скоростного тяжелого бомбардировщика «Хаслер В-58» (США) представляет собой сотовые панели из алюминиевого сплава, склеенного с сотами из термостойкой пластмассы. Клееную сотовую конструкцию имеет металлическое крыло истребителя «Траотдан П». Центральная часть крыла самолета «Бреге 1001 Тан» представляет собой трехслойную конструкцию с сотовым заполнителем, изготовленную из листов алюминиево-магниевого сплава.

В самолете «Фантом F-4» (фирмы «Мс Donnel Douglas Corp.» США), в конструкции которого широко используются сотовые конструкции, применяется неперфорированный заполнитель. Для склеивания обшивки и сотового заполнителя используется найло- новая ткань с эпоксидным клеем с одной стороны и фенолокаучу — ковым с другой. Для герметизации с внутренней и внешней сторон применяются эпоксидные пасты [197].

Сотовые отсеки закрылков, рулей, стабилизаторов, элеронов, триммеров, составляющие хвостовую часть перечисленных конструкций, собирают и склеивают вместе с лонжеронами, узлами подвески и другими деталями. Типовой сотовый отсек состоит из обшивок и расположенного между ними сотового заполнителя в форме клина. Боковые стороны отсека заделывают нервюрами, а вершину конуса — законцовочным стрингером [21, 198].

В конструкции самолета РБ-57 Ф обшивка крыльев изготовляется из алюминиевых клееных трехслойных панелей с сотовым заполнителем. Законцовки крыльев изготовлены из сотовых панелей, склеенных с обшивкой из стеклоткани, пропитанной смолой. Для соединений металла с металлом (по кромкам панелей при их стыковке) применен фенолокаучуковый клей Метлбонд 4021 (другое обозначение — Пластилок 620), для склеивания обшивки с сотами — фенолоэпоксидный клей Шелл-422-1 (другое обозначение — Аэробонд 422), легко образующий наплывы у стенок сот и обеспечивающий повышенную прочность при отслаивании обшивок заполнителя. Максимальный размер сотовых панелей равен 1,5×5,5 м. Общий расход клея [199, 200]—более 400 кг.

В последнее время сотовые конструкции нашли применение в производстве самолетов ряда американских фирм [201, 202]. Разработана титановая трехслойная сотовая конструкция, применение которой в производстве сверхзвукового транспортного самолета фирмы «Boeing» уменьшает его массу на 3630 кг [203]. В производстве военно-транспортного самолета С-1 А фирмы «Lockheed» применяются [204] металлические сотовые конструкции из алюминиевых сплавов и титана. В самолете той же фирмы С-5А 2300 м2 поверхности выполнено из трехслойной обшивки из алюминиевых и титановых сплавов с сотовым заполнителем [205]. Для изготовления поверхностей рулей самолета «Конкорд» использованы трехслойные сотовые конструкции из алюминиевых сплавов

С большим успехом в производстве зарубежных самолетов используются сотовые конструкции с применением теплостойкой самозатухающей бумаги на основе ароматического полиамида номекс [207]. В панелях самолета «Боинг 747» за счет применения сотовых заполнителей из бумаги номекс достигается снижение массы на 454 кг по сравнению с массой самолета с заполнителем из алюминиевого сплава [208]. В конструкции самолета «Тристар L-1011» используются клееные сотовые панели из графитопласти — ков [209].

В производстве современных сотовых конструкций применяются преимущественно модифицированные эпоксидные клеи, обладающие высокой стойкостью к термической и термоокислительной деструкции, содержащие минимальное количество летучих и выпускающиеся, как правило, в виде клеящих пленок (армированных и неармированных). Кроме того, применяются полиимидные, по — либензимидазольные и полифенилхиноксалиновые клеи.

Интересны данные, характеризующие прочность сотовых панелей с полиимидным и титановым заполнителем и обшивками из титанового сплава, склеенных полифенилхиноксалиновым клеем:

20 °С 232 °С

Прочность при отдире, кгс/см

|

|

Титановый заполнитель. . 4,2 — полиимидный заполнитель. . 5,0 — Разрушающее напряжение при равномерном отрыве, кгс/см2 титановый заполнитель. . 56 52 полиимидный заполнитель.66 57

Сотовые конструкции из алюминия применяются также при изготовлении топливных баков самолета «Конвэр 990» с использованием клеящей ленты AF-32 и AF-204 для соединения обшивки с сотовым заполнителем [210].

|

Из легги сплаШ • пюминиебые Wmti |

Поврежденная O/H-•■-■пь вырезана

Птптш

Вставка; алюминиевые соты приклеены лишь /г одной обшидке/ ^

Два слоя стеклоткани, пролитанной. зпоксиднои (р-мш

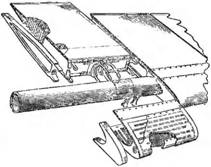

Рис. III.31. Типовой участок цельнометаллической конструкции лопасти вертолета с сотовым заполнителем.

Рис. II 1.32. Схема ремонта слоистой сотовой конструкции.

Хвостовые отсеки цельнометаллических лопастей вертолетов обычно представляют собой клееную сотовую конструкцию. Комплект лопастей одного вертолета включает 80—100 отсеков. Наиболее распространенная конструкция хвостового отсека состоит из перегнутой обшивки, сотового заполнителя, двух нервюр с при — клеенными и приклепанными к ним уголками и законцовками стрингера.

Применение сотового заполнителя в хвостовой части лопасти вертолета отечественного производства позволило создать весьма рациональную конструкцию (рис. 111.31) [211]. Хвостовые отсеки склеивают клеями ВК-3 или БФ-2. Заполнитель изготовляют из алюминиевой фольги толщиной 0,04 мм с ячейкой шестигранной формы, обшивки и нервюры — из материала толщиной 0,3— 0,4 мм, а хвостовой стрингер — из текстолита [21].

Ремонт сотовых конструкций (рис. 111.32) состоит в заполнении поврежденного участка либо предварительно изготовленной сотовой вставкой из алюминия, либо (в случае небольших повреждений) легким заполнителем из эпоксидной смолы. Отремонтированный участок защищают стеклотканью, пропитанной смолой. Испытания показали, что ремонт ни в коей мере не снижает прочности конструкции.

Для устранения повреждений сотовых клееных конструкций предложено устанавливать крепежные элементы, производя заливку клеевой композиции через специальные отверстия на неполную глубину ячеек заполнителя [212].

Композиционные материалы, преимущественно угле — и боропла — стики с эпоксидным связующим, находят применение в самолетостроении [183]. Американской фирмой «Grumman Aerospace Corp.» проведено исследование клеевых соединений следующих обшивочных материалов: эпоксидного боропластика (ЭБ), титанового сплава (Т) и эпоксидного стеклопластика (ЭС). В качестве клеев использованы эпоксидно-полиамидный клей для работы при температурах до 82 °С, эпоксидно-акрилонитрильный (на основе эпоксидной смолы и нитрильного каучука) с теплостойкостью до 93 °С и эпоксидно-новолачный клей, выдерживающий температуру Д° 190 °С. В табл. III.19 приведены данные о прочности клеевых соединений указанных материалов в интервале температур от —55 °С до максимальной рабочей температуры.

Результаты проведенных исследований и испытания опытных конструкций показали, что наиболее эффективными являются сотовые конструкции с обшивкой из высокомодульного эпоксидного боропластика. Клееные сотовые конструкции с применением этого композиционного материала использованы в серийном производстве истребителя F-14 для изготовления силовой обшивки стабилизатора [213]. Для склеивания боропластика используется клей Метлбонд 329.

На одном из самолетов С-5А (фирмы «Lockheed», США) ис — пытывался предкрылок длиной 3,78 м, представляющий собой конструкцию, в которой алюминиевые соты приклеены к обшивке из композиционного материала на основе эпоксидного связующего и борных волокон. Масса детали на 26 кг меньше массы аналогичной детали из алюминиевого сплава [204].

Композиционные материалы фирмы «Du Pont» на основе эпоксидных смол могут заменить стеклопластики в конструкции самолетов «Локхид L-1011» и «Боинг 737», обеспечивая при этом сни-

|

Таблица III. 19. Прочность клеевых соединений различных обшивочных Материалов

|

Жение массы на 20—30% [214]. Использование клеевых соединений углепластика и металла при изготовлении балок пола и Других подобных конструкций самолета «Конкорд» обеспечит снижение массы самолета на 900 кг [206].

Для изготовления панелей пола самолета «Боинг 747», представляющих собой клееную двухслойную обшивку из композиционного материала толщиной 0,254 мм и сотового заполнителя из полиамидной бумаги номекс, фирмой «Rolls-Royce Composite Ма^ terials» (Англия) поставляется композиционный углепластик [206].

Результаты лабораторных испытаний клеевых соединений угле — и боропластиков с металлами показали, что лучшим видом клеевого соединения боропластика со сталью является многослойная нахлестка с различной длиной отдельных слоев. Для углепластика подобный вид клеевого соединения не применим вследствие большой разницы в коэффициентах линейного расширения пластика и стали [215].

Фирма «Genlar Dynamics» (США) будет применять в шарнирном соединении поворотного крыла истребителя F-111F усиливающие накладки из эпоксидного боропластика, увеличивающие усталостную прочность более чем вдвое. Разработано портативное оборудование с использованием вакуумного мешка, с помощью которого усиливающую накладку можно установить в течение 8 ч в полевых условиях. На одно шарнирное соединение должно быть израсходовано 2,7 кг композиционного материала. Накладки выполняются в виде плоских прямоугольных слоистых листов размером 50,8X91,4 см [2.16]. Предполагается также применение бороэпок — сидного композиционного материала для изготовления клееной за- концовки крыла самолета F-11IB и нижней поверхности шарнирного соединения поворотного крыла истребителя Р-111, изготовленного из высокопрочной стали. Необходимо отметить, что для склеивания угле — и боропластиков, не отличающихся высокой чувствительностью к усталостным нагрузкам, требуются клеи с повышенными усталостными характеристиками [169].

Клеесварные соединения были впервые разработаны и применены в СССР в производстве самолетов типа АН-22, АН-24 и ЯК-40 [217, 218]. Испытания, проведенные фирмой «Lockheed» (США), показали, что срок службы клеесварных соединений в 13 раз больше, чем заклепочных [219, 220]. Этой фирмой разработан метод соединения металлов при помощи клея и точечной сварки. Прочность клеевого соединения алюминиевого сплава 2219-Т87 на клее ЕС-2214 при температуре —253 °С составляет 420 кгс/см2, что на 30% превышает прочность соединений только при помощи клея или точечной сварки.

С применением клеесварных соединений изготовлена внешняя оболочка корпуса ракеты «Центавр» длиной 17,4 и диаметром 4,2 м, которая снабжена элементами жесткости в виде клепок. Удовлетворительные результаты получены при испытании самолетов. и которых отсек фюзеляжа длиной 3 м и диаметром 2,1 м состоит из отдельных панелей, изготовленных с применением клеесварных соединений.

По данным фирмы «Lockheed», клеесварные соединения предполагается применять для изготовления элементов крупногабаритной боковой панели самолета С-130 [221]. Изготовлен цилиндрический отсек фюзеляжа самолета С-140 из алюминиевых сплавов 3024 и 7075 с применением клеесварных соединений. Фирма «Sikorsky» (США) использует клеесварные соединения при изготовлении вертолета «Блэк Хоук S-67» [221, 222].

При применении клеесварных соединений возникают сложности при выборе способа подготовки поверхности соединяемых деталей. Подготовка поверхности металла, обеспечивающая высокое качество сварки, не позволяет получить надежное клеевое соединение. Кроме того, поскольку анодные пленки и грунты обладают высоким электрическим сопротивлением и сварка через них затруднена, получение клеесварного соединения с высокой коррозионной стойкостью представляется достаточно сложным [169].

Считают, что самым лучшим клеем для клеесварных соединений является однокомпонентный пастообразный клей на основе модифицированной эпоксидной смолы, содержащий токопроводя — Щий металлический наполнитель [223]. Фирма «Lockheed» применяет для клеесварных соединений пастообразные эпоксидные клеи марок Х-6800 фирмы «Narmco» и CS-4742 фирмы «Goodrich» (США). Клеи отверждаются при 122 °С в течение 1 ч. Прочность клеевых соединений при сдвиге алюминиевого сплава 7075 с пик — линг-обработкой составляет 240—350 кгс/см2. Клеевые соединения стойки к старению и к действию соляного тумана.

Клеящие композиции очень широко применяются в авиационной промышленности при склеивании стеклотекстолитовых конструкций, органических и силикатных стекол, для приклеивания к металлу и дереву теплоизоляционных и декоративно-отделочных материалов, пластических масс, резины и т. д. В незначительных масштабах в некоторых отраслях авиационной техники, главным образом в производстве деревянных воздушных винтов и в плане — ростроении, применяется склеивание древесины.

Из стеклотекстолита с помощью клеев изготавливаются подвесные баки [224], корпуса ракет и детали самолетов [225]. Клеевые соединения применяются в производстве топливных баков с эластичными разделительными мембранами из слоистого материала, состоящего из полиамидной пленки, нитрильного каучука и поливинилхлорида [226].

Легкий прочный материал для отделки кабин самолетов, изготовления переборок, дверей, панелей предложено получать из листовых материалов с применением метода напыления клеящего состава [227].

Описан способ получения надувного мешка, предназначенного для склеивания обшивок винта вертолета, оболочка которого, выполненная из политетрафторэтилена, приклеивается к алюминиевому каркасу [228].

Поликарбонат (лексан) использован в качестве прозрачного материала для изготовления переднего стекла фонаря кабины истребителя F-15 (фирмы «Мс Donnel Douglas Aircraft Со»), Для улучшения сопротивления истиранию к поликарбонатному стеклу с помощью клея крепятся тонкие листы полиакрилата [229, 230].

Клеи применяются при создании пуленепробиваемой прозрач-‘ ной самолетной брони, состоящей из двух внешних листов безопасного стекла толщиной 5,6 мм и внутреннего листа поликарбоната толщиной 6,35 мм. Для соединения слоев брони используется кремнийорганический клей, а безопасное стекло, состоящее в свою очередь из двух листов тонкого стекла, склеивается с помощью поливинилацетатного клея [231].

Для лобовых стекол высотных самолетов предложен триплекс, состоящий из стекла с поливинилбутиральным внутренним клеевым слоем толщиной около 6 мм [232].

22 января, 2013

22 января, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике