В основе синтеза алкидных олигомеров лежат реакции переэтерифи — кации масел, этерификации свободных жирных кислот и поликонденсации (полиэтерификации) образующихся в результате первых двух реакций неполных эфиров многоатомных спиртов.

Алкиды-это разветвленные сложные олигоэфиры, содержащие остатки высших жирных кислот. Их получают реакцией конденсационной теломеризации многоосыовиых кислот или их ангидридов и многоатомных спиртов. Телогенами служат высшие одноосновные жирные кислоты, используемые как в свободном виде, так и в составе триглицеридов (нерасщепленных масел).

В зависимости от типа применяемых жирных кислот (телогенов) алкидные смолы разделяют на высыхающие и невысыхающие. Под высыханием в данном случае понимают способность смол отверждаться в пленке за счет окислительных превращений под действием кислорода воздуха. При синтезе высыхающих алкидных смол в качестве телогенов используют жирные кислоты масел групп тунгового, льняного и макового. Наряду с ними можно также использовать смоляные кислоты (канифоль), синтетические жирные кислоты с прямой или разветвленной цепью, получаемые окислением парафинов или теломеризацией этилена на пропионовой и других короткоцепных монокарбоновых кислотах; бензойную, пеларгоновую и другие одноосновные кислоты. Невысыхающие алкидные смолы содержат остатки жирных кислот невысыхающих (кокосового, касторового и оливкового) масел, а также насыщенных синтетических кислот. Такие смолы применяют в материалах горячей сушки в сочетании с меламиноформальдегидными смолами или отверждают при комнатной температуре карбамидоформальдегидными олигомерами в условиях кислотного катализа.

Алкидные смолы различают не только по типу, но и по содержанию входящих в их состав жирных кислот (жирность). Жирность алкидных смол характеризуется содержанием масла или его кислот в готовой смоле, но для простоты расчетов рецептур смол за жирность принимают содержание масла в «загрузочной» рецептуре. Эта жирность несколько ниже жирности готовой алкидной смолы, что связано с потерями при синтезе легколетучих компонентов, главным образом реакционной воды. По этому признаку алкидные смолЫ подразделяют на сверхтощие (менее 35% масла), тощие (35-45%), средние (46-55%), жирные (56-70%) и очень жирные (более 70%).

При синтезе алкидных смол большое значение имеет функциональность исходных реагентов. Так как некоторые из компонентов имеют функциональность более двух, процесе получения алкидных смол подчиняется закономерностям трехмерной поликонденсация [6]. В этих условиях рост макромолекул может приводить к образованию сетчатых полимеров, которые при определенной степени завершенности реакции переходят в гелеобразное нерастворимое состояние. Для предотвращения сшивания алкидного олигомера в рецептуру вводят определенное количество телогена-кислоты или другого гидроксилсодержащего обрывателя цепей, а также вводят избыток многоатомного спирта. В последнем случае получают алкидные смолы с низким содержанием карбоксильных групп, присутствие которых нежелательно из-за возможности протекания реакции с пигментами основного характера (например, с оксидом цинка), приводящей к загустеванию или даже желатини — зации пигментированных композиций.

При введении в рецептуру алкидной смолы соединения с более высокой функциональностью, например при замене глицерина на пентаэритрит, требуется большее количество телогена, что приводит к повышению жирности смолы.

Алкидные смолы классифицируют по типу применяемого многоатомного спирта. Наиболее широкое распространение получили смолы на основе фталевого ангидрида и глицерина (глифтали), пентаэритрита (пентафтали) и триметилолпропана или эхриола (этрифтали). Спирты с содержанием гидроксильных групп более четырех (ксилит, сорбит и др.) практически не применяются из-за их склонности к дегидратации в условиях синтеза, сопровождающейся осмолением. Следовательно, одними из путей снижения жирности алкидных смол является применение низкофункционалъных спиртовых и кислотных компонентов.

Для поликонденсации характерно расходование мономера уже на ранних стадиях процесса, после чего протекает реакция между олигомерами до достижения требуемой молекулярной массы, величина которой зависит от соотношения реагирующих функциональных групп. Эта закономерность четко прослеживается при определении молекулярно-массового распределения (ММР) алкидных олигомеров в процессе их синтеза [27].

При синтезе алкидных смол разветвленность олигомеров повышается вплоть до образования сетчатой структуры. При определенной степени завершенности реакции сетчатые полимеры могут переходить в гелеобразное нерастворимое состояние, поэтому рецептура должна быть рассчитана таким образом, чтобы при синтезе не происходила желатинизация.

Степень завершенности реакции в момент желатинизации может быть определена по уравнению, выведенному Карозерсом для стехиометрического соотношения компонентов [28]:

Рж = 2то/е0,

где т0 и е0-соответственно количество молекул и эквивалентов в реагирующих компонентах (по рассчитанной рецептуре).

При синтезе же алкидных олигомеров, как уже упоминалось, обычно предусматривают избыток спиртовых компонентов. В этих условиях к моменту полного завершения реакции все карбоксильные группы реагируют полностью, т. е. общее число эквивалентов реагирующих групп ео составит: е0=2ек,

где ек-число карбоксильных эквивалентов.

Для этого случая

Рж = fnjek = К,

где К-алкидная константа, характеризующая рецептуру алкидной смолы [29].

По алкидной константе можно рассчитать рецептуру алкидной смолы. Для того, чтобы предотвратить желатинизацию в процессе синтеза, обычно принимают К > 1. Это означает что для достижения точки гелеобразования необходимо провести реакцию до степени завершенности более 100%. Таким образом, задавая К > 1, можно предотвратить желатинизацию. На практике при составлении рецептур алкидных олигомеров для получения необходимой величины алкидной константы предусматривают некоторый избыток ОН-групп и телогенов.

При синтезе алкидных смол из растительных масел вначале проводят переэтерификацию масла полиолом (алкоголиз) с образованием неполных эфиров, которые на второй стадии этерифицируют фталевым ангидридом.

Применение метода алкоголиза дает возможность использовать растительные масла без их предварительного расщепления, что значительно упрощает технологию (не требуется применения коррозионно-стойкой аппаратуры, необходимой в случае использования свободных жирных кислот) и исключить существенные потери масел, обусловленные их расщеплением. В то же время качество алкидных смол из сырых масел ниже, так как примеси в маслах (белки, фосфатиды и др.) остаются в смолах, а при синтезе этри — и пентафталевых смол ухудшение качества обусловлено наличием в структуре остатков глицерина масла.

При получении алкидных олигомеров на основе высыхающих масел наряду с полиэтерификацией частично протекает полимеризация по сопряженным двойным связям жирных кислот, вклад которой при алкого — лизном методе существеннее из-за более высокой температуры процесса. Последнее обусловливает и большую энергоемкость метода алкоголиза. На стадии алкоголиза в качестве катализаторов используют основания, оксиды, соли и другие соединения щелочных и щелочноземельных металлов. Особенно широко применяются Na2COa, РЬО, таллаты и линолеаты свинца и цинка. Для проведения непрерывного процесса алкоголиза технологически оправдано применение маслорастворимых солей, так как их можно загружать с необходимой скоростью насосами-дозаторами.

На стадии переэтерификации катализатором является сам реагент — кислота, но можно также вводить дополнительные катализаторы: минеральные кислоты и их соли, алкоголяты и оксиды металлов и др. Наиболее эффективны тетрабутоксититан и органические соли алкилолова. Для ускорения полиэтерификации добавляют также 1-2% малеинового ангидрида, образующего аддукты Дильса-Альдера с сопряженными двойными связями жирных кислот масел, а при их отсутствии-замещенные алкенилянтарные кислоты. При этом резко повышается средняя функциональность системы, что обусловливает увеличение вязкости реакционной массы. При введении малеинового ангидрида разрушается система сопряженных связей, что дает возможность получать более светлые смолы.

22

Из свободных жирных кислот алкидные смолы получают полиэтерификацией в одну стадию (жирнокислотный способ). Этот способ технологически проще метода алкоголиза, но при этом требуется предварительно получать свободные жирные кислоты расщеплением масел.

Однако, несмотря на сложность процесса расщепления масел и необходимость ректификации коррозионно-активных кислот, этот способ нашел широкое применение вследствие высокого качества полученных смол (пента — или этрифтали, не содержащие звеньев глицерина). Особенно широко он используется при синтезе алкидных смол из продуктов переработки таллового масла.

Лимитирующей стадией синтеза алкидных олигомеров является полиэтерификация, кинетические закономерности которой в основном описываются уравнениями третьего порядка; при этом спирт играет роль нуклеофила, а кислота является субстратом и катализатором [30]. Равновесный характер полиэтерификации с константой равновесия, близкой к единице, предопределяет зависимость ее скорости от скорости удаления воды из реакционной массы. В связи с этим интенсификация синтеза алкидных смол может быть достигнута при увеличении скорости обмена поверхности, с которой происходит испарение реакционной воды (за счет перемешивания); использовании растворителя (например, ксилола), образующего азеотропную смесь с водой и облегчающего ее отгонку из реакционного аппарата; применении вакуума; подачей инертного газа и другими технологическими приемами. При проведении полиэтерификации в тонком слое продолжительность синтеза резко уменьшается [31].

При синтезе алкидных смол протекает целый ряд побочных реакций, которые необходимо учитывать вследствие их существенного вклада в общую картину процесса. Так, в случае применения высыхающих масел наблюдается полимеризация, ускоряющая рост вязкости продукта. На стадии алкоголиза частично протекает конденсация полиолов с образованием простых эфиров, а на второй стадии (поликонденсация) происходит внутримолекулярная циклизация неполных эфиров. По мере расходования функциональных групп можно наблюдать ступенчатый рост макромолекул, усредняющихся по молекулярной массе за счет протекания обменных реакций переэтерификации [27].

Выбор технологического способа производства алкидных олигомеров зависит от их типа, применяемого сырья, требуемых качественных показателей целевого продукта и специфики протекающих химических реакций [32].

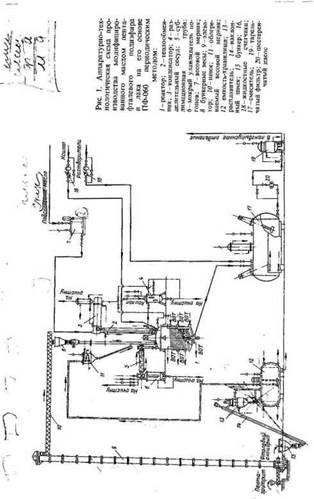

Азеотропный способ синтеза алкидных олигомеров воздушной сушки на основе полу высыхающих масел типа пентафталевой смолы ПФ-060 осуществляют периодическим или полунепрерывным способом. Периодический процесс, включающий стадии переэтерификации масла пентаэритритом и полиэтерификации продуктов алкоголиза с фталевым ангидридом, проводится на установках, основные элементы которых представлены на рис. 1.

Синтез алкидного олигомера проводят в реакторе 1, снабженном секционной рубашкой для подачи паров высокотемпературного органического теплоносителя (ВОТ), в качестве которого обычно используют дифенильную смесь. Недо-

статками такого способа обогрева являются трудность точной регулировки температуры и быстрое разложение ВОТ в процессе эксплуатации, что вызывает необходимость частой замены теплоносителя.

статками такого способа обогрева являются трудность точной регулировки температуры и быстрое разложение ВОТ в процессе эксплуатации, что вызывает необходимость частой замены теплоносителя.

В последнее время широкое применение получили реакторы с электроиндук — щюнным обогревом. При их использовании исключается необходимость строительства котельных ВОТ, улучшаются условия труда (пары ВОТ токсичны и огнеопасны) и становится возможной точная регулировка температуры на всех стадиях процесса. Охлаждение реакционной массы проводят водой, подаваемой в рубашку или внутренний змеевик, иди холодным ВОТ.

Реактор может быть снабжен системой для проведения блочного метода синтеза (см. рис. 1). Система теплообменник 2-конденсатор і-разделительный сосуд 4 предназначена для удаления из реактора реакционной воды азеотропным методом. В сосуде 4 происходит разделение азеотропной смеси, после чего верхний слой (ксилол) возвращается по линии возврата в аппарат, а вода подается на очистку или сжигание. При блочном методе используют сублимационную трубу 5, мокрый улавливатель б и вентилятор или вакуумный насос (на рисунке не показаны), создающие необходимое разрежение в аппарате. Под действием вакуума пары воды удаляются в мокрый улавливатель б, где орошаются из форсунок водой, в результате чего происходит конденсация летучих погонов, а несконденсированные продукты подаются на сжигание.

Масло загружают через мерник 7 или через жидкостный счетчик; пентаэритрит подается пневмотранспортом через элеватор 9, шнек 10 и бункерные весы 8, а фталевый ангидрид-из мерника 11. В цех фталевый ангидрид поступает в виде расплава и хранится в обогреваемой емкости 12 или подвергается плавлению в расплавйтеле 13. Применение плавленого фталевого ангидрида приводит к интенсификации синтеза и сокращению ручного труда. Обычно переэтерифика — цию масла осуществляют при 250-260 ■’С, а после завершения этой стадии массу охлаждают до 180-2005С и подают фталевый ангидрид и ксилол для создания азеотропной смеси (2—3% от массы). После окончания загрузки реакционную массу вновь нагревают до 240-250′ С и проводят полиэтерификацию. При использовании плавленого фталевого ангидрида можно подавать его частями или непрерывно при температуре синтеза без охлаждения, но при этом следует контролировать пенообразование. Превышение уровня пены сверх допустимого должно автоматически вызывать прекращение подачи фталевого ангидрида. Такой метод загрузки позволяет существенно сократить продолжительность процесса.

После завершения полиэтерификации, т. е. достижения необходимых значений вязкости и кислотного числа, реакционную массу охлаждают до ] 80-200 °С и сливают в смеситель под слой растворителя. Температура реакционной смеси должна быть не менее чем на 50 "С ниже температуры вспышки применяемых растворителей, что наряду с использованием инертного газа для передавливания массы в смеситель создает необходимые условия для безопасного ведения процесса.

После растворения и «постановки на тип» (доведения до требуемого содержания нелетучих веществ и достижения необходимой вязкости) лак поступает на фильтрацию. Для очистки лаков хорошо зарекомендовали себя высокоскоростные центрифуги, фильтры Куно и тарельчатые фильтры, выбор которых зависит от типа лака и предъявляемых к нему требований по чистоте.

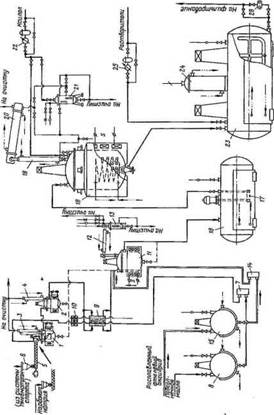

В настоящее время все более широкое применение находит так называемый полунепрерывный метод производства алкидных смол. По этому методу (рис. 2) алкоголиз полувысыхающего масла пентаэритритом и получение кислого ал кого лизата проводят непрерывным методом, а полиэтерификацию и растворение олигомера- периодическим методом.

Для осуществления алкоголиза используется каскад из двух реакторов / и 2, снабженных электроиндукционным обогревом, мешалками и теплообменниками 3 и 4. В первом реакторе установлен шнековый дозатор 5, подающий твердый пентаэритрит из бункера 6 под слой нагретого масла. Аналогично подается и ка-

![]()

![]()

![]()

тализатор переэтерификации в том случае, если он является твердым продуктом (сода, глет и т. п.). Масло непрерывно подается дозировочным насосом 7 из емкости-хранилища 8 после предварительного подогрева в теплообменнике 9 и электронагревателе 10. Реакционная смесь из реактора 1 перетекает в реактор 2, снабженный турбинной мешалкой, а оттуда-через подогреватель 9 в аппарат 11, снабженный электроиндукционным обогревом, мешалкой и уловительной системой дезодорационивго типа с мокрым улавливателем погонов 13. В аппарате 11 происходит подкисление алкоголизата, поступающего непрерывно, фталевим ангидридом, дозируемым в расплавленном виде насосом 14 из емкости для хранения 15. В этих условиях происходит раскрытие ангидридных групп фталевого ангидрида продуктами алкоголиза с образованием кислых полуэфиров фталевой кислоты, которые накапливаются в хранилище 18. В отличие от алкоголизата они характеризуются высокой стабильностью при хранении даже в нагретом виде.

Для проведения полиэтерификации в схеме предусмотрен реактор 16 с электропилу щи онным обогревом, внутренним змеевиком для охлаждения и системой для азеотропного удаления реакционной воды (теплообменник 19, конденсатор 20 и разделительный сосуд 21). Емкость реактора 16 должна быть в 30-50 раз больше емкости каждого из реакторов I и 2. На практике даже и при такой разнице в емкости производительность установки непрерывной переэтерификации столь высока, что она успевает обслуживать два реактора 16.

Для растворения готового олигоэфира используют горизонтальный смеситель 23, снабженный рубашкой для охлаждения водой, обратным конденсатором 24 и двумя якорно-рамными мешалками. Готовый лак после растворения перекачивают шестеренчатым насосом 26 на фильтрование.

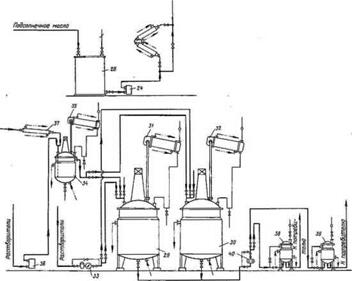

Для повышения производительности труда и снижения энергозатрат нашли применение реакторы большой единичной мощности емкостью 32 м3. Возможно и дальнейшее увеличение объема реакционного аппарата, о чем свидетельствует опыт работы ЛНПО «Пигмент» на установке синтеза алкидных олигомеров с реактором емкостью 80 м3. Этот реактор расположен горизонтально и снабжен внешним контуром для нагрева реакционной массы с помощью теплообменника типа «труба в трубе», двумя мешалками и двумя азеотропными системами. Скорость циркуляции подобрана таким образом, чтобы температура реакционной массы поддерживалась с точностью до + 1*0. При таком аппаратурном оформлении продолжительность процесса такая же, как при использовании реактора емкостью 10 м3, в то время как резкое увеличение емкости аппарата способствует повышению производительности и уменьшению рабочей площади.

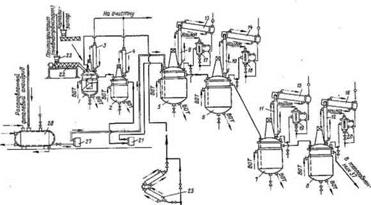

Особого внимания заслуживают непрерывные методы синтеза алкидных смол. Для проведения процесса предложен каскад аппаратов: два для алкоголиза и четыре-для полиэтерификации (рис. 3).

Реакторы 1 и 2 для алкоголиза снабжены гладкими рубашками для подачи паров дифенильной смеси и теплообменниками 3 и 4. В реакторе 1 установлена [1] [2]

Рис. 3. А ппаратурно-технологическая схема производства модифицированного маслом пентафталевого по-

лиэфира и лака на его основе ПФ-060 непрерывным методом в каскаде реакторов:

1, 2, 5-8 реакторы; 3, 4, 9-12. 25, 37-теплообменники; 13-16, 31, 32, 35-конденсаторы; 17-20-разделительные сосуды: 21

24, 27. 36-дозировочные насосы: 22-шнековый дозатор; 23 бункер; 26, 28 емкости хранения; 29, 30, 34-смесители

33-жидкосшый счетчик; 38, 39 тарельчатые фильтры; 40 шестеренчатый насос

|

|

|

|

шнековая мешалка, заключенная в направляющую трубу, а в реакторе 2-тур — |

бинная мешалка. ;

Реакторы 5-8 для проведения полиэтерификации снабжены гладкими рубашками, в которые подаются пары дифенильной смеси, якорными мешалками и оснасткой для азеотропного способа удаления реакционной воды, (теплообменниками 9-12, конденсаторами 13-16 и разделительными сосудами /7-20). Подпитка реакторов ксилолом производится через разделительные сосуды с помощью дозирующего агрегата (на схеме не показан).

Реакторы для алкоголиза и полиэтерификации установлены таким образом, что реакционная смесь самотеком переливается из одного в другой по переливным трубам. Алкоголизат из реактора 2 непрерывно подается в реактор * 5 дозировочным насосом 21. 1

В реактор 1 непрерывно загружается шнековым дозатором 22 пентаэритрит из бункера 23, в который он поступает из системы пневмотранспорта. Пентаэритрит, попадая в направляющую трубу шнековой мешалки, проталкивается в нижнюю часть реактора под слой реакционной массы. Таким же способом.

в реактор подается катализатор. Предварительно подогретое подсолнечное мае — J

ло непрерывно перекачивается дозировочным насосом 24. Для подогрева масла |

на линии его подачи установлен теплообменник 25; для хранения запаса масла предусмотрена специальная емкость 26.

Фхалевый ангидрид в расплавленном виде непрерывно подается в реактор для иолиэтерификации 5 дозировочным насосом 27 из емкости хранения ■, расплавленного ангидрида 28. !і

Растворение готового олигоэфира производится в двух попеременно работающих вертикальных смесителях 29 и 30. снабженных гладкими рубашками ‘

для подачи охлаждающей воды, обратными конденсаторами 31 и 32 и якорно — і

рамными мешалками. Растворитель подается в смеситель через жидкостный 1

счетчик 33. Для интенсификации процесса изготовления лака в схеме предусмотрен промежуточный смеситель 34, снабженный рубашкой для охлаждения, обратным конденсатором 35 и турбинной мешалкой. Для охлаждения готового. продукта на линии его слива установлен теплообменник 37.

В другом варианте аппаратурного оформления непрерывного мето — да использованы колонные аппараты. Стадию полиэтерификации про — і водят в колонне в пленочном режиме, что резко ускоряет процесс поликонденсации [31]. Разрабатываются и другие варианты аппаратурного оформления непрерывного способа синтеза олигоэфиров, позволяющие I повысить производительность оборудования за счет перевода полиэтерификации в кинетическую область (тонкая пленка, пенный режим

И Т. П.).

Реализации непрерывных процессов препятствует большой ассортимент выпускаемых промышленностью алкидных олигомеров и разнообразие сырьевых компонентов для их синтеза, в том числе заменителей растительных масел, получивших в последнее время широкое распространение. В этой связи большое значение приобретает уменьшение ассортимента алкидных пленкообразователей. В настоящее время в СССР выпускается только около 50-60 марок алкидных смол воздушной сушки, что связано с очень широкими областями их применения.

Между тем большие возможности для получения лакокрасочных материалов, отверждающихся в широком интервале температур, могут быть реализованы при использовании смесей алкидных олигомеров, различающихся температурой стеклования. Это дает возможность путем ре — ? гулирования соотношения пленкообразователей получить материалы с требуемым комплексом свойств. Таким путем можно резко уменьшить ассортимент алкидных олигомеров, что открывает перспективы! для внедрения наиболее рациональной технологии их получения.

Несмотря на интенсивное развитие пленкообразователей других типов, алкидные олигомеры продолжают занимать ведущее место, что обусловлено рядом причин. К ним можно отнести способность алкидных смол отверждаться в широком интервале температур, одноупа — ковочность, требуемый комплекс защитных и декоративных свойств, длительный срок эксплуатации покрытий на их основе и разнообразие реакций модификации олигомеров, обусловливающей изменение их свойств.

Ниже приведены немодифицированные алкидные олигомеры на основе фталевого ангидрида, выпускаемые отечественной промышленностью :

|

Масло |

Полиол |

Жирность смолы |

Области применения |

|

Высыхающие смолы |

|||

|

Дег и д рати рованн ое касторовое масло |

Глицерин |

Тощие |

В сочетании с аминными смолами в эмалях горячей и низкотемпературной сушки (в том числе для окраски автомобилей) |

|

я |

Средние |

В сочетании с карбамидными смолами в лаках воздушной сушки, наносимых по дереву (лыжи, мебель), отверждающихся под действием кислых катализаторов |

|

|

Льняное |

» |

Жирные |

В сочетании с хлорполиме — рами в эмалях воздушной сушки для атмосферостойких покрытий |

|

» |

Средние |

В нитратцеллюлозных лаках для мебели; в акриловых эмалях для окраски швейных машин |

|

|

Смесь льняного с тунговым или дегидратированным касторовым маслом |

Глицерин |

Средние |

В грунтовках и шпатлевках горячей сушки; с фенольными смолами в электроизоляционных лаках |

|

Льняное, подсолнечное, жирные кислоты |

» |

Жирные |

В эмалях широкого потребления, наносимых кистью |

|

таллового масла |

|||

|

Дегид ратированн ое |

Трнме- |

Сверхто |

В сочетании с аминными |

|

касторовое масло |

ТШІОЛ- пропан (этриол) |

щие |

смолами в эмалях горячей и холодной сушки (в том числе для окраски автомобилей) |

|

Льняное |

» |

Тощие |

В сочетании с нитратом целлюлозы в лаках и эмалях воздушной сушки |

|

Льняное, соевое, под |

Пента |

Жирные |

В лаках и эмалях воздуш |

|

солнечное, жирные кислоты таллового |

эритрит |

ной сушки для атмосферостойких покрытий |

|

|

масла |

|||

|

Соевое, подсолнечное |

Жирные (на хлор- ЭНД ЯКОВОМ ангидриде) |

В эмалях воздушной сушки пониженной горючести для окраски судов |

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Полиол ‘ ЖиРность Области Применения

смолы г

Невысыхающие масла

Глицерин Тощие В сочетании с аминными смолами в лаках и эмалях горячей сушки для окраски приборов, холодильников, велосипедов; в сочетании с нитратом целлюлозы в эмалях воздушной сушки Этриол » »

Средние В сочетании с карбамидны

ми смолами в водоразбавляемых грунтовках горячей сушки (170 “С), наносимых методами окунания и струйного облива

Очень В сочетании с фенольными

жирные смолами в эмалях горячей

сушки (180 ПС), наносимых методами окунания и электрофореза

20 августа, 2015

20 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике