Эмалевые краски выпускают различных сортов и они крайне разнообразны по своим свойствам и качеству. Лаки для их изготовления подбирают в зависимости от сорта эмалевой краски и ее целевого назначения.

Основными типами эмалевых красрк являются следующие:

1. Эмалевые краски для наружных работ. Эти краски изготовляют обычно на жирных масляных лаках, обладающих стойкостью к атмосферным условиям. Для »производства этого типа эмалевых красок применяют масляные дліки на основе сгущенных масел с эфирами канифоли или другими смолами, глифталевые, пентафталевые лаки, нитролаки.

2. Эмалевые краски для внутренних работ. Эти краски изготовляют на более тощих масляных лаках, спиртовых и других ла;ках.

3. Эмалевые краски различного назначения. Краски этого типа приготовляют на специальных лаках. К ним относятся кислото- и щелочеупорные эмалевые краски, эмалевые краски для изоляции, необрастающие краски (!для окраски подводных частей морских судов) и др.

При выпуске эмалевых красок завод долйен указывать на их этикетке, для какцх работ они предназначаются.

При длительном хранении эмалевых красок часто происходит осаждение пигмента. Это зависит от размола пигмента: чем тоньше его размол, тем медленнее он осаждается. Не следует употреблять пигменты с высоким удельным весом, особенно при составлении смесей и колеров, так как пигмент с более высоким удельным весом оседает быстрее и эмалевая краска иногда так расслаивается, что ее трудно размешать до однородного оттенка.

Производство эмалевых красок состоит из следующих операций:

1) размешивание в мешателях пигмента и части пленкообразующего вещества;

2) ірастирание полученной смеси на краскотерочных машинах;

3) разведение полученной смеси лаком или растворителем до требуемой консистенции краски;

4) подгонка колера;

5) очистка от примесей и розлив ;в тару.

Для каждого колера хорошо иметь отдельную мешалку. Применение <быст|ролетуч1их растворителей їв лаіках, взятых для размешивания їй іперетира, нежелательно. На некоторых заводах для этой цели употребляют специально п’риготавленные лаки, не содержащие легколетучих ірастворителей.

В производстве нитроэмалей размешивание и ірастирание краски ведут часто вместе с пластификаторами (трикрезилфос — фат, касторовое масло).

Замешивание эмалей производят в мешателях, применяемых в производстве тертых масляных красок. При изготовлении замеса в мешатель вводят не весь лак, а только такое количество, которое необходимо для получения густой пасты.

Из мешателя замес поступает на краскотерочную машину, работа на которой проводится так же, как при приготовлении тертых масляных красок. В связи с более высокими требованиями к эмалевым краскам, по сравнению с масляными, пере — тир их производится более тщательно (краска пропускается через краскотерочную машину большее число раз).

После перетира краска поступает в смеситель. Сюда добавляют лак (в необходимом для разведения количестве) и краску тщательно размешивают. Затем проверяют оттенок и вязкость краски. .

. Краски, в состав которых входят два или несколько пигментов, можно гориготовлягь двумя способами.

Первый способ состоит в том, что все пигменты, входящие в состав данной эмалевой краски, замешивают одновременно в мешателях с лаком и перетирают. По второму способу каждый пигмент замешивают и перетирают отдельно, после чего растертые краски смешивают в нужных соотношениях для получения определенного оттенвд.

Второй способ отличается следующими преимуществами:

1) ускоряется время перетира, следовательно повышается производительность; 2) при перетире отдельных — пигментов легче подгоняется оттенок краски.

На некоторых заводах (особенно нитролаковых) перетир краски ведут в шаровых мельницах. При работе на этих мельницах растворитель не улетучивается, но возникают очень большие трудности при переводе с одного цвета краски на другой в связи с необходимостью промывать мелыницу. Целесообразно поэтому в краскотерочном отделении для каждого цвета краски иметь отдельную мельницу.

Шаровая мельница представляет собой полый стальной цилиндр с загрузочным люком, который плотно закрывается крышкой (с (резиновой или асбестовой прокладкой) с іпомощью прижимных болтов. Напротив. загрузочного люка находится выпускное отверстие с выпускным краном. Иногда корпус мельницы футеруют керамикой. Мельиида за-полінена »на одну четвертую объема шарами (стальными или фарфоровыми), размер и вес которых подбирают опытным (путем. Скорость вращения •мельниц 30—40 об/мин. Обычно мельницы заполняют пигментом и лаком іна три ‘четвертых объема; большее заполнение приводит к замедлению перетира и потому нежелательно. Длительность растирания колеблется от 6 до 40 час., в зависимости от качества перетираемых материалов.

После хорошего размешивания, іподгонки оттенка їй вязкости краска поступает на очиетау для удаления мусора їй крупный ч астіиц іпи ™ентов.

Очистку эмалевых красок можно производить: 1) на центрифугах; ,2) на двухвалкозой или одновалковой краскотерочной машине с перетирочным брусом; 3) через многослойный фильтр из марли или из марли с ватой.

1. Очистка эмалевой краски на центрифугах. Подвергающаяся очистке краска шестеренчатым насосом из смесителя передается через металлическую сетку в центрифугу для удаления лаковых пленок и загрязнений. В центрифуге под действием центробежной силы все механические загрязнения отделяются и оседают йа стенки барабана, а очищенная краска стекает в приемный бачок. Производительность центрифуги 300—500 кг/час. По мере накопления осадка стенки барабана очищают, обычно после пропускания 300—500 кг краски. Во время очистки краска в смесителе беспрерывно перемешивается. Время от времени отбирают пробу краски, стекающей из центрифуги, и проверяют цвет, вязкость и чистоту.

2. Очистка эмалевой краски на двухвалковой или одновалковой машине с перетирочным брусом. Если для очистки краски применяют двухвалковую машину с перетирочным брусом, то краску из смесителя, в котором непрерывно работает мешалка, по трубам шестеренчатым насосом перекачивают в загрузочную воронку краскотерочной машины. Для предварительной очистки от грубых загрязнений краску пропускают в загрузочную воронку через металлическую сетку или марлю. Из воронки краска проходит между валками, подвергаясь дополнительному перетиру, а затем — между валком и перетирочным брусом. Перетирочный брус, прижатый к валку прижимными винтами, задерживает нерастертые крупинки и загрязнения.

С нижнего валка краска снимается ножом, прикрепленным к фартуку, и стекает в приемный бачок. Периодически отбирают пробу и проверяют чистоту краски.

Частицы пигмента и загрязнения с диаметром большим, чем расстояние (Лцель) между главным валком и перетирочным бру-

Сом, не могут пройти под брусом; они или измельчается или остаются в машине. Регулируя прижимным винтом расстояние (щель) между главным валком и перетирочным брусом, можно изменять тонкость перетира краски.

Перед началом работы краскотерочную машину необходимо отрегулировать.

Загрузочную воронку регулируют следующим образом: между нижним краем воронки и нижним валком прокладывают полосы прочной бумаги и винтом создают зазор, через который

# бумага с трудом может проходить. Так же регулируется зазор между нижним и верхним валком. Перетирочный брус до загрузки машины и заполнения пространства между валком и брусом краской не следует плотно закреплять. Регулирование перетирочного бруса винтами производят постепенно до тех пор, пока из-под ножа не начнет выходить равномерный слой краски.

Загрузочная воронка должна быть все время заполнена на четыре пятых своец емкости. В случае разогрева валков включают водяное охлаждение*. Производительность машины составляет около 350 кг/час. Через каждые 3—4 часа работы необходимо очистить машину от остатков краски или лака; для этого удаляют перетирочный брус, приподнимают верхний валок и весь остаток пасты снимают с ножа.

3. Очистка эмалевой краски через многослойный фильтр из марли или из марли с ватой. Для очистки краск# через марлю на сливную трубу смесителя навязывают мешок из нескольких слоев марли или марли с ватой. Краска подается насосом, проходит через фильтрующий мешок и поступает в приемный бак. Подачу краски в фильтровальный мешок регулирует ра — бочий-фильтровальщик ‘при помощи крана. Производительность такого фильтра 200—250 кг/час.

Очищенная эмалевая краска подается насюсопй из приемного ібачіка в іразліивіной аппарат; (предварительно ее пропускают через слой ‘марли, надетой на бунікер различного аппарата; из разливного аппарата ікрасіку разливают по івесу в чистую и исправную тару. Готовую зімаль предъявляют для анализа в отдел технического. контроля і(ОТК).

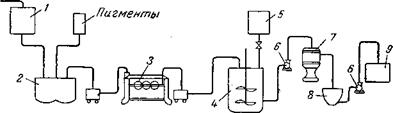

Схеміа производства зімалевой ікраюки приведена на рис. (29.

В отделении для замешивания краски находится бак 1, в котором замешивают пигмент с небольшим количеством лака или олифы. Пленкообразующее подается из бака самотеком в корыто мешателя 2. Затем засыпает пигмент и смесь перемешивают до (получения однородной массы ((тесто). Перемешанное густое тесто отвозится *на тележке ж ‘краскотерочной машине

(вальцовіке) 3.

——————————— і

* Чтобы избежать излишнего испарения растворителя, особое наблюдение за разогревом валков требуется при перетире пигментов — на лаке.

Поступивший в краскотерочное отделение замес пропускают несколько раз через вальцовку, чтобы достигнуть соответствующего пере-Гира.

|

Рис. 29. Схема производства эмалевых красок: /—бак для замешивания пигмента; 2—замесочная машина (мешатель); 3—вальцовка; 4—смеситель; 5—мерник для связующего; 6—насос; 7—центрифуга; <8—приемный бак; 9—разливной аппарат. |

Однородность замеса и степень перетира проверяет мастер.

Хорошо растертая сухая краска с лаком#или олифой в виде густой пасты поступает в смеситель для размешивания. Перед загрузкой проверяют чистоту смесителя.

(В смесителе 4 происходит получение эмалей из отдельных красочных паст и лаков, а также подгонка оттенка и (вязкости. Смеситель представляет собой — стальной цилиндр со сферическим днищем, снабженный пропеллерной мешалкой, вращающейся со скоростью 300—350 об/мин. (Сначала в смеситель заливают ‘через мерник (пятую часть лака, включают мешалку, вводят 1красочные (пасты и (перемешивают массу 25—40 !М1И-н. Затем вводят остальное количество лака и сиккатив. Фее тщательно размешивается, после чего отбирается (проба для. проверки оттецка! И.вязкости.

В отдельных случаях для подгонки оттенка или вязкости прибавляют^ необходимое количество краски или растворителя, снова все размешивают и отбирают пробу для проверки. После подгонки эмалевой краски под тип по всем показателям (оттенок, вязкость, скорость высыхания) ее очищают от мусора, крупных частиц пигмента и других взвешенных частиц. Очистку производят по одному из указанных выше способов (центрифугированием или на машине с перетирочным брусом).

‘ После очистки готовая эмаль поступает в разливной аппарат 9.

|

Серая |

![]() Ниже приведены типовые рецептуры эмалевых красок (в кг)

Ниже приведены типовые рецептуры эмалевых красок (в кг)

Компоненты Белая Желтая

|

101 42 242 22 |

|

500 101 |

|

324 2 667 575 50 68 |

|

474 86 |

|

|

|

Нитроцеллюлозные эмали и нитрокраски[21] представляют собой нитролаки, смешанные с пигментами. Получение нитроэмалей и нитрокрасок (см. топовую схему на істр. ІІ48) состой г из следующих операций:

1) ‘перетіиір (пигментов с ‘пласпифіикатором (.приготовление красочной пасты);

2) — смешение красочной пасты с нитролаком: іподгонка оттенка и постановка на тип;

3) очистка готовой нитроэмали;

4) розлив.

При получении нитроэмалей особенно высокие требования предъявляются к качеству пигментов.

При подборе пигментов для этих красок следует иметь в виду, что содержание пленкообразующего вещества в нитролаках сравнительно невелико. Следовательно, лаки могут принять значительно меньшее количество пигмента. Отсюда основным требованием к пигменту является максимальная красящая его способность. Это необходимо для того, чтобы нитрокраска* несмотря на небольшое содержание пигмента, была достаточно укрыви-ста и экономична в работе.

Пигмент должен обладать следующими показателями: максимальной степенью измельчения, минимальной «маслоемко — стью» (Лакоемкостью), достаточной светостойкостью, отсутствием влаги и быть химически чистым и нейтральном.

Из белых пигментов для ‘нитролаков применяют двуокись титана, литопон, цйнковые белила; из желтых — свинцовые и цинковые, крона, а также светостойкие каменноугольные кра — сители;- из зеленых — высокие сорта хромовых зеленей, окись хрома; из» синихмил ори, некоторые сорта ультрамарина; из черных — высокие сорта жженой кости; из красньих—(главным образом светостойкие каменноугольные фарблаки.

Из земляных красок находят применение высококачественные охры и сурики с незначительным содержанием влаги. Часто применяют бронзовые и алюминиевые краски, придающие покрытиям светостойкость и понижающие водопроницаемость

(ПЛЄНКИ.

Алюминий должен иметь форму мелких чешуек для того, чтобы он легко всплывал на поверхность лаковой пленки, образуя сплошной защитный слой, хорошо отражающий свет.

Пасты для нитроэмалей получают перетиранием смеси пигментов с пластификаторами (касторовым маслом, дибутилфта — латом, трикрезилфосфатом) на краскотерочных машинах.

В нитролаках содержится. недостаточное количество ‘пластификаторов, чтобы непосредственно на них можно было перете-

Рать красочные пасты на краскотерках. Поэтому перетир пигментов с лаком ведут в шаровых мельницах.

После леретира красочные пасты поступают в смеситель для ‘подгонки оттенка и (постановки на тип.

Цвет нитроэмали подгоняют двумя способами: 1) смешиванием отдельных однокрасочных паст и 2) добавлением к готовой эмали отдельных однокрасочных паст.

Подгорка вдета — трудная операция, требующая от работника большого опыта.

В смеситель, снабженный пропеллерной мешалкой, заливают датролак, загружают (пасты и тщательно (их размешивают. Затем отбирают пробу краски для проверки оттенка и вязкости’. Когда краска достигнет полного соответствия техническим условиям, ее подвергают очистке пропусканием через одновалковую или двухвалковую краскотерочную машину. Нитрокраску, как и все краски, сливают в краскотерочную машину при непосредственно работающей мешалке в смесителе, так как в противном случае краска может расслоиться. Готовую нитрокраску разливают в бидоны, фильтруя ее через воронку с медной сеткой или через слой марли.

Нитрокраски и нитроэмали широко применяют для окраски различных деталей самолетов, легковых и грузовых автомобилей, автобусов, сельскохозяйственных машин, в кожевенном производстве; для внешнего покрытия радиоприемников, и радиол; в производстве швейных машин, металлорежущих станков, мебели, карандашей и др.

Нитроэмали для автомобилей применяют для окраски автомобилей, автобусов и других изделий. Для окраски легкового автомобиля требуются грунтовка, шпаклевка, нитрокраски, нитролаки, полировочные пасты. Эти материалы должны удовлетворять определенным техническим требованиям. ш

Г р у н т о в к я служат для защиты металла (Зт » коррозии. Лучшими грунтовками по металлу считаются масляные и масляносмоляные (особенно глифталевые) лаки, растертые с пигментами. Применяются тйкже нитроцеллюлозные грунтовки, состоящие из растворов нитроцеллюлозы, смолы, пластификаторов и пигментов. Наилучшими пигментами, защищающими металл от коррозии, являются свинцовый сурик, цинковый крон и железный сурик.

Шпаклевки служат для заполнения различных неровностей (пор, выбоин, щелей и углублений) на поверхности. Шпаклевка должна плотно приставать к грунту, легко шлифоваться и давать после этого ровную поверхность. Шпаклевки содержат большое количество пигмента (в 2—4 раза больше, чем пленкообразующего вещества). ‘В нитрошпаклевках значительную роль играет скорость испарения растворителя; больцюе количество медленно испаряющихся растворителей облегчает нанесение ‘шпаклевки, затрудняет ее шлифовку. Шпаклевки, со-

Держащие большое количество нитроцеллюлозы, с трудом поддаются шлифовке.

Для приготовления нитрошпаклевок в качестве смод чаще всего применяют эфиры канифоли и глифталевые смолы. В качестве пигментов применяют железный сурик и мумию.

Приводим средний состав лака для нитрошпаклевки и средний состав нитрошмклевки (в %):

Средний состав лака для нитрошпаклевки

TOC o "1-5" h z Нитроцеллюлоза…………………………….. 35—40

Смола……………………………………………. 12—15

Пластификатор……………………………… 40—45

»

(в том числе касторового масла 25—30%) Средний состав нитрошпаклевки

Лак……………………………………………….. 20— 25

Пигмент (наполнитель)……………………. 45—50

Растворители и разбавители…. 25—30

Обычно вводят большое количество активных растворителей для того, чтобы нижележащий слой мог слегка набухнуть и образовать плотное соединение с вышенаносимым слоем. Шпаклевка должна легко сходить со шпателя (особой формы деревянная лопаточка), хорошо размазываться и не свертываться; нитрошпаклевука после высыхания не должна растрескиваться.

После шпаклевки производится окраска поверхности нитро- эмалевыми красками методом пульверизации в 4—10 слоев.

• Супжа бывает холодная (на воздухе) или горячая (в сушильных камерах). При горячей сушке происходит более полное улетучивание растворителя.

К нитроэмалям предъявляют высокие требования. Они должны обладать хорошей прилипаемостью, быстрым высыханием, эластичностью, прочностью на удар, хорошим розливом и способностью шлифоваться.

Особые требования к нитроэмалевым покрытиям для автомобилей .предъявляются по твердости, эластичности И ‘СТОЙКОСТИ к минеральным маслам, бензину и воде. Примерный состав твердой части нитролака для автоэмалей следующий (в %):

TOC o "1-5" h z Низковязкая нитроцеллюлоза. . 40—60

Смола…………………………………………… 20—40

Пигмент………………………………………… 5—15

При этом на 100 кг нитроцеллюлозы следует брать 40— 60 кг пластификатора. Дигменты должны быть очень тонко размолоты. Из смол главным образом применяются резнловые.

Для нанесения последних слоев применяется краска с меньшим содержанием пигмента или специальные глянцлаки, совсем не содержащие пигмента.

Рецептура «итрошвпаклевок и нитроэмаль для автомобилей приведены в табл. 8.

Таблица 8

|

Типовые рецептуры нитрошпаклевок и нитроэмалей для автомобилей (в %)

|

|

* Состав:,20*кг тяжелого шпата, 1,5 кг охры, 5,0 кг железного сурика, 10,8 кг цинковых белил, 0,7 кг сажи и 31 кг мела. |

20 июня, 2013

20 июня, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике