Вулканизующиеся и высыхающие герметики, которые представляют собой вязкотекучие или пастообразные массы, а в процессе эксплуатации приобретают эластические свойства, испытывают сразу после приготовления или в момент нанесения, а также после проведения вулканизации или после полного улетучивания растворителя. Сразу после приготовления определяют внешний вид, плотность, вязкость, концентрацию, липкость, жизнеспособность и скорость вулканизации или высыхания герметика, что позволяет судить о его технологических качествах и поведении при нанесении. После вулканизации определяют плотность, условную прочность при разрыве, относительное и остаточное удлинение, твердость и эластичность, температуру хрупкости, прочность связи с металлами при отрыве, сдвиге и отслаивании и др. Эти испытания дают представление об эксплуатационных качествах герметика. —

|

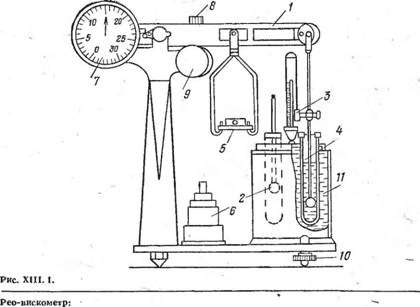

1—рычаг; 2—шар; З—гайка; 4—Цилиндр; 5—чашка; 6—гири; 7—измеритель; 8—винт; 9—эксцентрик; 10—регулировочный винт; 11 — баня. |

Внешний вид герметика определяют визуально при нанесе-‘ нии его тонким слоем на стеклянную пластинку. Герметик должен быть однородным по цвету и консистенции и не содержать посторонних включений, а также частиц порошкообразных компонентов.

Вязкость жидких герметиков (в основном герметиков, имеющих в своем составе растворитель) определяют по ГОСТ 842D— 74 [155] на вискозиметре марки ВЗ-1 как время (в секундах) истечения определенного количества герметика при температуре 20 ± 2 °С через сопло определенного диаметра.

Определение вязкости густых (вязкотекучих и пастообразных) герметиков производят на рео-вискометре (рис. XIII. 1) или вискозиметре Хепплера. Вязкость (в Па-с) определяют по формуле:

Г) = РЩо

Где Р — нагрузка в г/см2; T — время прохождения стрелки циферблата от 0 до метки, с; Ко — константа, взятая из таблицы коистант конкретного прибора.

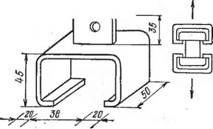

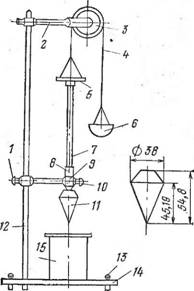

Вязкость густых паст определяют на приборе, который называется конус погружения НИИЛК (рис. ХНІ. 2). Она выражается расстоянием (в см), пройденным конусом определенной массы (37,41 г) через массу герметика за 5 с.

Плотность герметиков после их приготовления определяют в Соответствии с ГОСТ 3900^-47 [156].

|

|

Рис. хні. 2.

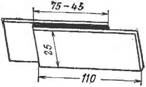

Металлическая форма для изготовления образцов герметика.

Без вакуумирования и давления, что имитирует условия герметизации (нанесения герметиков) в натуре.

Образцы пастообразных герметиков готовят следующим образом: на пластины из полиэтилена, металла, стекла, фторопласта и др. помещают шаблон толщиной 1 или 2 мм и с размером внутренней части, кратным 110X130 мм. Эту внутреннюю часть заполняют приготовленным герметиком и выравнивают поверхность герметика пластинкой с ровными краями. Толщина образцов должна быть 1 ± 0,2 мм и 2 + 0,3 мм. В случае применения пластин из металла или стекла их поверхность перед нанесением герметика покрывают антиадгезионным составом (например, воском, парафином, 5—10%-ным раствором полиизобутилена в бензине и др.).

Образцы вязкотекучих герметиков заливочной консистенции готовят в металлических формах (рис. XIII. 3), покрытых с внутренней стороны антиадгезионным составом. Внутреннюю часть формы заполняют герметиком, и в том случае, если состав плохо растекается, выравнивают его поверхность пластиной с ровными краями. Поверхность образцов должна быть’ровной, без бугров и раковин. Допускается наличие небольших несквозных пор, волнистость.

Приготовленные указанными выше способами образцы подвергают вулканизации по режимам, принятым в технической документации на данную марку герметика,- Для испытания используют приборы и оборудование, указанные в ГОСТ 270— 64 [159][1], ГОСТ 7912—74 [160], ГОСТ 262^-73 [161]..

Прочность связи герметиков с металлом при отслаивании Определяют в соответствии с ГОСТ 411—69 [164] по методу А[2].

Прочность связи герметиков с металлом при отрыве. Метод заключается в определении прочности связи герметиков с субстратом при действии на образец напряжения, направленного перпендикулярно поверхности отрыва. Поверхность каждого из двух металлических грибков (стальных, дюралевых), изготов-

Рис. XIII. 4.

Образец для испытания герметиков на сопротивление. сдвигу.

Ленных в соответствии с ГОСТ 209—75 [166], очищают от пыли и чгрязи, обезжиривают и покрывают с помощью шпателя или ножа слоем герметика толщиной 1,0—1,5 мм, после чего прижимают друг к другу таким образом, чтобы толщина слоя герметика составляла 2,25 ± 0,75 мм. Излишек герметика выдавливают из образовавшегося зазора между поверхностями грибков и Снимают ножом или шпателем.

В случае применения пастообразных герметиков прижатые друг к другу грибки выдерживают на горизонтальной поверхности в течение 24 ч при комнатной температуре.

При использовании жидкотекучих герметиков заливочного типа соединенные грибки во избежание их перекашивания и вытекания герметика обматывают по торцевой поверхности полиэтиленовой пленкой или изоляционной лентой, после чего выдерживают на горизонтальной поверхности в течение 24 ч при комнатной температуре.

В случае применения клеевого подслоя под герметик перед нанесением герметика на поверхность грибков наносят клей. Режим сушки клея и число слоев устанавливают "по технической документации на данную марку клея. Режим вулканизации или сушки герметика устанавливают в зависимости от типа герметика и полимера и оговаривают в соответствующей документации на данный герметик.

Для испытания образцов при различных температурах используют оборудование, указанное в ГОСТ 270—64. Испытание образцов герметика производят по ГОСТ 209—75 [167] при скорости движения нижнего зажима 100 + 20 мм/мин.

Прочность связи с металлом при сдвиге. Поверхность металлических или других пластин размером 100 X 25 X 1—2 мм (рис. XIII. 4) очищают от пыли и грязи, обезжиривают и покрывают ровным слоем герметика толщиной 2,25 ± 0,75 мм. Излишек герметика выдавливают из образовавшегося зазора между поверхностями пластин и снимают ножом или шпателем.

В случае применения клеевого подслоя перед нанесением герметика на поверхность субстрата наносят клей.

Для испытания образцов при различных температурах используют оборудование, указанное в ГОСТ 270—64. Испытания производят при скорости движения нижнего зажима 100 ±20 мм/мин.

|

|

Твердость и эластичность. Образцы для определения твердости и эластичности изготавливают на пластинках из стекла,

![]()

Рис XIII. S.

Образец-шов для испытания герметиков строительного назначения.

Металла, фторопласта или полиэтилена. Поверхность стеклянных или металлических пластин должна быть покрыта антиадгезионным составом. На пластинку помещают шаблон в виде кольца шириной 7 мм, внутренним диаметром 45 мм и высотой 6 мм, также смазанный антиадгезионным составом. Шаблон заполняют приготовленным герметиком и выравнивают верхнюю поверхность пластинкой с ровными краями. Вулканизацию производят в соответствии с действующей технической документацией на конкретный герметик. После вулканизации шаблон снимают и определяют твердость по ГОСТ 263—75 [168] и эластичность по отскоку по СТ СЭВ-108—74 [169].

Относительное удлинение образцов-швов (для герметиков строительного назначения). Испытания производят на образцах, состоящих из двух бетонных кубиков размером 50X50X25 мм, между которыми располагается испытуемый герметик сечением 6X12 мм или 12X12 мм и длиной 50 мм (рис. XIII. 5). Указанная форма шва достигается с помощью деревянных вкладышей прямоугольной формы, которые накладывают на бетонные кубики. Поверхность ограничительных вкладышей, обращенную в сторону герметика, покрывают антиадгезионным составом для того, чтобы он не прилипал к вкладышам. Перед нанесением герметика кубики осматривают, чтобы на них не было трещин и больших сколов, а затем обезжиривают.

|

Рнс. XIII. 6. |

|

Захват для закрепления образца-шва в зажимах разрывной машины для испытанна. |

Подготовленные образцы герметика в формах вместе с вкладышами подвергают вулканизации по режимам, принятым для каждой конкретной марки герметика.

При испытании образцы освобождают от вкладышей, изме ряют их толщину с точностью до 0,1 мм и помещают в спецн альные захваты, закрепленные в зажимах разрывной машины для испытания (рис. XIII. 6). Испытания производят при скорости движения нижнего зажима 10 мм/мин. Относительное удлинение герметика при разрыве (в %) определяют по формуле:

Нр~н° юо "о

Где Hp — длина образца при разрыве, мм; Нв — расстояние между кубиками — образцами до испытания, мм.

30 октября, 2012

30 октября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике