К клеерезьбовым относятся клеевинтовые и клееболтовые соединения. В этих соединениях винты, болты и шпильки МО гут использоваться для фиксации склеиваемых поверхностеё либо производят установку (контровку) винтов, болтов и шпилек с помощью клея.

В первом случае винты или болты можно устанавливав как по отвержденному клею, так и по неотвержденному с последующим отверждением. Наиболее приемлемыми ДЛЯ ЭТИ} целей являются эпоксидные клеи холодного отверждения Прочность клеерезьбовых соединений на этих клеях примернс на 65% выше прочности чисто клеевых соединений и на 80% выше прочности болтовых соединений. Прочность возрастает с увеличением момента затяжки и равномерности затяжки болтов по длине соединения. Введение в клеи наполнителей повышает прочность соединения.

Клееболтовые соединения широко используются в станкостроении при сборке корпусных деталей и узлов [221, с. 21]. При создании клеерезьбовых соединений исключаются точные пригоночные работы, выполняемые обычно в случае резьбовых соединений путем ручного шабрения стыкуемых поверхностей. Кроме того, при резьбовом соединении возможно ослабление силы затяжки болтов (винтов) и, как следствие этого,

шеньшение жесткости соединения и снижение первоначальной кесткости стыка, что исключается при клеерезьбовом соеди — ієнии. При использовании клеерезьбовых соединений повышается жесткость соединений и обеспечивается фиксация положения деталей на весь срок эксплуатации.

Применение клееболтовых соединений в станкостроении позволяет в 1,5—2 раза сократить время сборки и повысить жест — сость стыка в направлении, перпендикулярном плоскости склеивания, в 2,2 раза, а в параллельном — в 1,2—1,3 раза по еравнению с болтовым соединением. При клееболтовом соединении шероховатость сопрягаемых деталей соответствует 6— 7 классам. Максимальный зазор между поверхностями не должен превышать 0,3 мм. Наиболее удобными клеями являются эпоксидные клеи холодного отверждения, например, клей следующего состава (в масс, ч.):

Эпоксидная смола ЭД-20……………………………………………………………… 100

Полиэтиленполиамин……………………………………………………………….. 12

Дибутилфталат……………………………………………………………………….. 10

Железный порошок марки ПЖ-2Л12………………………………… 40—50

При изготовлении клеерезьбовых соединений используют легко деформируемые проставки, которые помещают между двумя соединяемыми поверхностями с предварительно нанесенным на них клеем в зоне болта. Такие проставки изготавливают в виде разрезных колечек из медной проволоки диаметром 0,6—0,7 мм, диаметр колечка должен быть на 7—10 мм больше диаметра резьбового отверстия. Чтобы колечки хорошо прилегали к плоскости склеивания, их рекомендуется обмять на 0,2—0,3 мм. При затяжке болтов колечки сминаются, что позволяет регулировать положение деталей друг относительно друга.

Интересным примером является применение клееболтового соединения в конструкции изолирующего рельсового стыка, что позволяет увеличить срок службы соединения в 5—6 раз по сравнению с болтовым при одновременном повышении надежности электрической изоляции [141, с. 113; 343]. Для этих целей эффективно использование эпоксидных пленочных клеев, например ВК-24, ВК-40 и БЭН-50П, армированных стеклотканями толщиной 0,25—0,3 мм. Введение в клей стеклоткани обеспечивает надежную изоляцию и получение пленочного клея толщиной до 3 мм.

Еще одним направлением применения клеев в клеерезьбовых соединениях является контровка резьбовых соединений. Клей наносят на 2—3 витка резьбы болта, винта или шурупа, после чего производят их ввинчивание. Находящийся между двумя поверхностями клей обеспечивает их фиксацию и работоспособность соединения даже при больших нагрузках.

Для контровки резьбовых соединений могут быть использованы самые различные клеи (эпоксидные, модифицированные

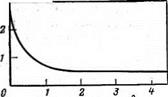

Рис. 4.13. Зависимость момента кручени

при отвинчивании резьбового соединени

от содержания масла на поверхности соеди

няемых деталей.

![]()

![]()

фенольные и др.), однако наиболеї удачными являются анаэробны’ [93]. В зависимости от размер; резьбы следует использовать соста вы с различной адгезией: наиболеї прочные клеи используют для самых больших резьб, клеи сс средней прочностью — для большинства гаек и болтов, найме не прочные — для шурупов.

фенольные и др.), однако наиболеї удачными являются анаэробны’ [93]. В зависимости от размер; резьбы следует использовать соста вы с различной адгезией: наиболеї прочные клеи используют для самых больших резьб, клеи сс средней прочностью — для большинства гаек и болтов, найме не прочные — для шурупов.

При стопорении резьб анаэробными составами момент отво рачивания увеличивается в 2—3 раза по сравнению со стопоре нием проволокой, обеспечивается надежная фиксация соедине ний в условиях вибрации, упрощается конструкция соединены} благодаря использованию дешевых шпилек со свободной резь бой и устранению глухих отверстий. Кроме того, исключаете} коррозия уплотняемой резьбы и обеспечивается повышенна} стойкость узла к агрессивным средам.

Анаэробный состав (две-три капли) наносят на резьбу і соединения собирают. После отверждения коэффициент тренш повышается до 0,7. При правильном выборе композиции можне производить демонтаж соединения. После демонтажа возможне повторная сборка узла, так как отвержденная смола легке удаляется с резьбы [16, с. 73].

Применение анаэробных составов позволяет заменить тугие резьбы на обычные. Отверждение композиций в зазоре начинается через 10—15 мин, после чего отвинчивание шпильки вручную произвести уже невозможно. После отверждения Е течение 3 ч при комнатной температуре достигается 80% прочности соединения [94, с. 25]. Для контровки резьбовых соединений применяют анаэробные составы марок Анатерм, Унигерм, ВАК — Соединения работоспособны при температурах от —200 до 300 °С (например, в случае применения материала Унигерм-3) [89, с. 61].

Прочность на сдвиг при трении для клеерезьбового соединения зависит от свойств анаэробного состава и колеблется в пределах от 1 до 15 МПа. Прочность снижается с увеличением зазора между деталями. Для равномерного распределения материала необходимо учитывать его вязкость и размер зазора между соединяемыми поверхностями. Оптимальное соотношение между этими характеристиками представлено ниже:

|

Вязкость состава,

|

Наличие загрязнений на поверхностях, которые следует законтрить, отрицательно влияет на свойства клеерезьбовых соединений. Поэтому перед нанесением анаэробного состава на поверхности их следует тщательно обезжирить [96]. Данные о влиянии следов масла на момент отвинчивания резьбового соединения представлены на рис. 4.13.

7 сентября, 2015

7 сентября, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике