Для наклейки рулонных материалов применяются преимущественно горячие кровельные мастики. Они могут быть битумными и дегтевыми.

Битумные мастики готовят нз сплава кровельных битумов марок 2 и 5 с добавлением наполнителя, а дегтевые — из сплава каменноугольного пека с антраценовым маслом и с добавлением наполнителя {51].

Стойкость кровель к воздействию климатических факторов и солнечной радиации в большой мере зависит ст состава и теплостойкости мастик, применяемых для наклейки рулонных материалов и устройства защитного слоя.

Нефтеперерабатывающие заводы поставляют в строительную промышленность битумы строительные (по ГОСТ 6617-—56) марок БН-IV и БН-V и кровельные (по ГОСТ 9548—60) марок БНК-2 и БНК-5.

На основе практики, установившейся в строительстве, критерием возможности применения какого-либо битума для устройства кровель служит температура его размягчения. Зачастую не учитывается, что битумы с одинаковой температурой размягчения, но из различного исходного сырья обладают не одинаковыми хрупкостью, клеящей способностью и атмосферостойкостью.

Исследованиями НИИАсбестиемента и ДорНИИ установлено, что нефтебитумы, полученные из гудронов, обладают лучшей погодоустойчивостью и более высокими физико-техническими свойствами, чем битумы из крекинг-остатков и остатков деасфальтизации. Поэтому при изготовлении кровельных битумов запрещается применять крекинг-остатки и остатки деасфальтизации или смешивать эти остатки с остатками прямой (перегонки нефти.

Для кровель предпочтение следует отдавать мастикам с кровельными битумами.

Наблюдения показывают, что строительные битумы, применяющиеся для устройства кровель, очень быстро покрываются трещинами. На рис. III.7 показан вид слоя битума марки БН-IV, использованный при устройстве участков временных кровель здания текстильного комбината в Москве. Через семь месяцев эксплуатации он «покрылся сеткой глубоких трещин шириной до 3 мм. Совершенно очевидно, что ‘применять этот битум недопустимо.

Несмотря на большую необходимость, кровельные битумы марок 3 и 4 пока не выпускаются, и для приготовления кровельных мастик приходится делать сплав кровельных битумов марок БНК—2 и БНК—5.

|

Рис. 111.7. Глубокие трещины в слое строительного битума БН-IV |

Свойства мастик зависят от их состава. Наполнители повышают прочность и трещиноустойчивость мастик. При отрицательных температурах они несколько уменьшают усадочные напряжения и хрупкость мастик, а при положительных — текучесть; мастики с наполнителями более атмосферостойки.

Для изготовления мастик могут применяться волокнистые, пылевидные или комбинированные (смесь волокнистых и пылевидных) наполнители. В качестве волокнистого наполнителя применяют низкосортный асбест (влажностью не выше 5%), проходящий через сито с размером ячеек 2—3 мм, а в качестве пылевидных — мел, диатомит, трепел, известковую муку, минеральные материалы, проходящие через сито с 920 отверстиями на I см2, и др.; влажность этих материалов не должна превышать 3%.

При выборе наполнителей следует отдавать предпочтение волокнистым, так как они имеют меньший удель- пый пес н в меньшей степени оседают и мастнке при фаненортированин и храненнн.

Количество наполнителей, вводимых в ‘битумный или в дегтевый вяжущий сплав, зависит от температуры размягчения сплава, требуемой теплостойкости мастик и может подбираться с учетом рекомендаций табл. III.3 или специальных указаний по приготовлению кровельных мастик J51],

|

Таблица 1II.3 Примерное количество наполни гелей, вводимых в состав кровельных мастнк

|

Показатель теплостойкости мастики выражается в °С и характеризуется температурой, при которой слой мастики толщиной 2 мм способен удерживаться между склеенными ею двумя образцами беспокровных кровельных материалов, находящихся на уклоне 100% (под углом 45°) в течение 5 ч. Для испытания дегтевых мастик ‘берут образцы толь-кожи, а для битумных — пергамина. Этот показатель теплостойкости условен, так как в действительности рулонные кровли с уклонами 100% без особых мер по закреплению полотнищ рулонных материалов к основанию не делают. В связи с этим теплостойкость косвенно характеризует сравнительную плавкость мастик для оценки пригодности их применения при устройстве кровель на тех или иных уклонах.

Рекомендуемые Инструкцией СИ 246—63 марки битумных и дегтевых кровельных мастик для устройства рулонных кровель на разных уклонах приведены в табл. Ш.4.

Необходимо иметь в виду, что при применении дегтевых мастик в местах примыканий следует закреплять верхний край водоизоляционного ковра и устанавливать защитные фартуки вслед за работами по устройству кровель в этих местах.

|

Таблица 111.4 Рекомендуемые для устройства кровель марки битумных и дегтевых мае гик

|

|

Примечание. Двузначная цифра в обозначении марки мастики соответствует температуре (в °С) ее теплостойкости. Переход к увеличению теплостойкости мастик для районов строительства южнее широты 50° в европейской и 53° в азиатской частях СССР должен производиться равномерно, с повышением теплостойкости не более 2° на каждый градус уменьшения географической широты. _ | |

Второй косвенной характеристикой, определяющей возможность применения мастик для устройства кровель на разных уклонах, служит измерение температур их размягчения — по методу «кольцо и шар». Испытание битумов и мастик по этому методу отличается простотой, занимает мало времени и используется при определении температур размягчения исходных составляющих для изготовления мастик, а также для контроля температур размягчения битумных сплавов и — получаемых мастик.

Опыты, проводившиеся в ЦНИИПромзданий, не выявили строгой зависимости между теплостойкостью кровельных мастик и температурой их размягчения. При испытании специально приготовленных с одинаковой температурой размягчения сплавов битумов, полученных с разных нефтеперерабатывающих заводов, установлено, что их теплостойкость несколько различна. В связи с этим, особенно при устройстве скатных кровель, обязательно следует испытывать мастики на теплостойкость.

При подборе составов мастик для устройства кровель с применением битумных и дегтевых материалов ориентировочные показатели их температур размягчения по методу «кольцо и шар» могут приниматься по табл. Ш.5.

Таблица 1115

Ориентировочная температура размягчения (по методу «кольцо и шар») мастик различных марок

Температура M. iphii мостки размягчении

|

Температуря размягчении в СС |

|

Марка мистики |

В ^С

|

Битумной: |

|

55—60 68—72 77—80 87—92 105—110 |

МБК-Г-55 МБК-Г-65 МБК-Г-75 МБК-Г-85 МБК-Г-100

|

Дегтевой: |

|

48—50 62—65 78—83 90—95 |

МДК-Г-50 МДК-Г-60 МДК-Г-70 МДК-Г-80

Примечание. При устройстве кровель без уклонов температура размягчения битумных мастик принимается 46—50°С, а дегтевых 44—48°С.

Легкоплавкие мастики способны самозалечиваться и длительное время надежно выполнять гидроизолирую- шие функции в кровлях. В связи с этим целесообразны малоуклонные кровли, три устройстве которых могут применяться легкоплавкие мастики.

В случаях когда для скатных кровель применяется мастика, не имеющая достаточной теплостойкости, она может стекать вниз и вызывать сползание полотнищ рулонных материалов.

Мастики с высокой теплостойкостью хрупки, в них быстро развиваются трещины, которые снижают надежность кровель.

Способностью «самозалечивания» обладают не только легкоплавкие дегтевые, но и легкоплавкие битумные мастики.

В случаях применения тугоплавких кровельных мастик «самозалечивания» дефектов не происходит. На рис. ПГ.8 — видны дефекты в слоях из битума с температурой размягчения 89° по методу «кольцо и шар». Образцы, которые 5 месяцев были на кровле, покрылись сеткой трещин; вода проникала по ним к основанию, под слой мастики; при нагревании водяные пары расширялись, в результате чего отдельные пластинки битума между трещинами приобрели куполообразный вид.

ЦНИИПромзданий обследовал плоскую кровлю производственного здания в Москве, которая после зимней эксплуатации стала протекать. Конструкция покрытия с плоской кровлей, заполняемой на лето водой, включала

Рис. III.8. Вид кровли со слоем тугоплавкого битума (температура размягчения 89°С) через пять месяцев эксплуатации

В ссбя несущие железобетонные плиты размером 6Х ХЗ м, керамзитобетошшй плитный утеплитель толщиной 120 мм, асфальтовую выравнивающую стяжку, четыре слоя гидроизола на нефтебитуме и два защитных слоя из гравия, втопленного в дегтевую масгику. Чтобы выявить причины, вызвавшие протекание в кровле, отбирались пробы дегтевых мастик и ‘битума. При их испытании установлено, что для наклейки гидроизола и устройства защитных слоев применялись соответственно битумы с температурой размягчения по методу «кольцо и шар» до 87,5°, а дегтевые мастики — до 68,5°, т. е. намного выше рекомендуемых. Летом кровлю ремонтировали, однако после зимы она снова протекала.

На качество склеивания рулонных материалов между собой и с основанием существенно влияет температура приклеивающих мастик. Остывающие мастики становятся более вязкими, что не только ухудшает качество наклейки, но и ведет к перерасходу мастик. По нашим нормам при устройстве кровель температуры битумных мастик должны быть не ниже 1 60°С, а дегтевых— 140СС. Мастики с более низкими температурами должны подогреваться. В США применяют битумные мастики с температурой 205—-220°С 140], в ФРГ — 180—200°С 145], а дегтевые соответственно 160—190 и 150—160°С.

Несмотря на очень большие объемы работ, выполняемых ежегодно по устройству кровель, у нас пока не изготовляются достаточно совершенные котлы для приготовления кровельных мастик. В — построечных условиях на это расходуется очень много времени (по нормам на 1 т мастики ~20 чел.-час), и гарантии, что мастики обладают необходимыми свойствами, нет.

Наиболее опасен для кровельных мастик перегрев выше допускаемых температур (битумных — выше 230°С и дегтевых — выше 190°С). ‘При более высоких температурах происходит испарение (отгонка) ценных гидроизоляционных масел и не исключена возможность их воспламенения.

При обследовании строительства одного из производственных зданий в Рустави было обращено внимание на очень высокую твердость дегтевой мастики, применяемой для устройства плоской кровли. Варщик загружал котлы (антраценовым маслом, пеком и наполнителем) по вполне приемлемой рецептуре, для того чтобы мастика имела температуру размягчения по методу «кольцо и шар» ~55°С. Однако температура мастики в котле оказалась равной ‘235°С; антраценовое масло испарялось, что было обнаружено по желтовато-зеленому цвету отходящих газов. Проверка показала, что мастика имела температуру размягчения 81°С.

Чтобы предотвратить случаи применения негодных мастик для устройства кровель, необходимо:

1) во время изготовления мастик не допускать их перегрева, варщики должны иметь термометры для измерения температур мастик и хорошо знать составы мастик, а также последствия, к которым могут привести нарушения технологии;

2) из каждого котла отбирать пробы мастики для определения температуры ее размягчения по методу «кольцо и шар» (ГОСТ 11506—65).

Наиболее правильно этот вопрос можно решить, организовав централизованное изготовление мастик на установках, оборудованных дозирующими и перемешивающими устройствами, а также приборами, контролирующими температуру мастик при изготовлении. Доставлять мастику к местам потребления следует в утепленной таре и в автогудронаторах с мешалками.

По такому принципу были организованы изготовление дегтевых мастик на Московском рубероидном заво

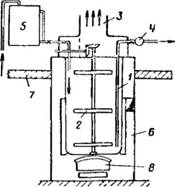

де в 1960—1961 гг. и доставка их в Черемушки и Воронцово [52] Мастику изготовляли в котлах с вертикальными мешалками (рис. III.9). Вначале в котел заливали антраценовое масло и обезвоживали его, затем в три — четыре приема загружали пек, и — после доведения температуры до 160—170°С в дегтевый сплав вводили наполнитель; составляющие перемешивали до получения однородной массы. Шестеренчатым насосом мастику перекачивали в автогудронаторы и доставляли к местам потребления.

Рис. II 1.9. Схема варочного котла по производству дегтевых мастик / — котел; 2 — лопастная мешалка; 3 — вытяжное устройство; 4 — насос для перекачивания мастики в автогудронаторы; 5 — мерный бак для антраценового масла; 6 — обмуровка котла; 7 — междуэтажное перекрытие; 8 — топка

Весьма эффективно может ‘быть использовано соседство нефтеперерабатывающих предприятий для получения — битумов необходимого качества. Так, при строительстве кровли производственного здания в Дзержинске горячий ‘битум с необходимой температурой размягчения доставляли на строительную площадку с Ново — Горьковского нефтеперерабатывающего завода и заливали в котлы. После добавления наполнителя и доведения температуры мастики до 200°С, ее подавали на кровлю.

Б. ХОЛОДНЫЕ КРОВЕЛЬНЫЕ МАСТИКИ

|

|

Для устройства рулонных кровель в последние годы применяют холодные мастики. При этом используют кровельные рулонные материалы, имеющие с двух сторон покровные слои (рубероиды марок РК, РМ и РП).

В состав холодных мастик обычно входят битумы, растворитель, наполнители, а в некоторых случаях и полимерные добавки. В качестве растворителей применч ют кукерсольный лак, соляровое масло или керосин Были предложены холодные бнтумно-резиновые мастики с применением бензина, однако широкого распространения они не получили нз-за высокой стоимости н по — нышентюй иожарной опасности.

Холодные мастики в начальный период имеют высокие пластические свойства н из-за опасности стекання не рекомендуются при устройстве кровель с уклоном более 10%.

Во всех случаях для правильной оценки возможности применения той или иной холодной мастики для устройства скатной кровли необходимо сделать пробную наклейку полотнищ рулонных материалов; следует иметь в виду, что холодные мастики не могут применяться на основании из литого асфальта, так как его верхний слой растворяется.

Составы холодных мастик, получивших применение при устройстве кровель производственных зданий, приведены в табл. ШЛ6.

Таблица III.6

|

Соотношение составляющих в холодных мастиках для устройства кровель (в % но весу)

|

Холодные мастики можно готовить впрок и в необходимых количествах доставлять к месту назначение, Для склеивания рулонных материалов холодной мастики расходуется примерно в 1,5 раза меньше, чем горячей. Это в некоторой степени компенсирует ‘более высокую стоимость холодной мастики по сравнению с горячей.

Опыт показывает что наряду с положительными факторами применения холодных мастик пока еще не решены некоторые вопросы, вызывающие определенные трудности при устройстве кровель. Так, для лучшего склеивания рулонных материалов с основанием и между собой должна производиться послойная их наклейка с определенными интервалами времени; выдержка перед наклейкой последующего слия должна быть не менее су- тик; в течение которых необходимо тщательно (прикатывать полотнища рулонных материалов. Это снижает темпы выполнения кровельных работ. Примыкания кровель к выступающим конструктивным элементам приходится выполнять с применением достаточно теплостойких горячих мастик.

Холодные мастики могут быть весьма полезны при выполнении ремонтных работ.

30 ноября, 2012

30 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике