Нарастание объемов использования лакокрасочных материалов делает актуальным развитие различных методов удаления лакокрасочных покрытий. По мнению авторов работы [72], идеального метода удаления лакокрасочных покрытий не существует, и в каждой отрасли промышленности при ремонте различных изделий приходится подбирать наиболее подходящий в данном случае метод.

Технико-экономическое сравнение различных методов удаления лакокрасочных покрытий показывает, что наиболее предпочтительными с экономической точки зрения являются термические и криогенный методы [82]. В то же время имеются данные о достаточно высокой энерго — и капиталоемкости пиролизного метода [9] и метода удаления покрытий в расплавах солей [61]. Эти методы целесообразно применять при больших объемах производства.

По экологическим показателям наибольшего внимания заслуживают методы, в которых не применяются химические составы.

Использование смывок непременно должно сочетаться с мероприятиями по обезвреживанию и утилизации образующихся в процессе очистки поверхностей отходов.

1.

[1] нелетучие электролиты, коэффициенты диффузии которых примерно на 3 порядка меньше коэффициента диффузии воды,— H2SO4, НзРОл, NaCl и др.

По снижению способности к диффузии в эпоксидные пленки электролиты можно расположить в следующий ряд [6, с. 114]:

H2SO+ > HN03 > НС1 > КОН.

Скорость проникновения щелочей в эпоксидные пленки примерно в 10 раз меньше, чем у кислот.

Щелочи наиболее сильное воздействие оказывают на полимеры с полярными связями в боковых цепях — поливинилацетат, поли^ виниловый спирт. Не стойкими к щелочам являются поликарбонаты, низкой стойкостью обладают полиимиды. Большинство лакокрасочных покрытий разрушаются под действием щелочных рас-

[2] Заказ 800

При выборе методов удаления лакокрасочных покрытий необходимо учитывать их экологическую безопасность. С этой точки зрения предпочтительными являются методы удаления покрытий в псевдоожиженном слое с последующим сжиганием швель-газов и криогенная обработка покрытий жидким азотом [72, с. 25; 82].

Образующиеся в процессе удаления лакокрасочных покрытий промышленные отходы можно разделить на следующие группы [83]:

1) газообразные, образующиеся при удалении покрытий смывками на основе органических растворителей;

2) жидкие, образующиеся при работе со смывками, гидро — пескоструйной, гидравлической и ультразвуковой очистке, а также при использовании других способов удаления покрытий и при промывке изделий водой;

3) твердые — пыль при механической, абразивной и криогенной очистке, а также высохшие остатки покрытий при удалении с помощью смывок.

Наиболее широко в процессах удаления лакокрасочных покрытий применяется сжигание или захоронение отходов. Больший интерес представляют методы утилизации, с помощью которых можно возвратить отдельные компоненты смывок в производство: адсорбция на активных углях (рекуперация), отгонка, экстракция, ультрафильтрация, разделение фаз осаждением, фильтрованием, коагуляцией и т. д. В процессе утилизации могут быть использованы методы химической обработки — нейтрализация, окисление, восстановление, гидролиз и др. [83].

Наиболее безвредным способом утилизации горючих отходов, содержащих до 65% воды является их сжигание в установке «Вихрь» [84, с. 86], в которой действует принцип направленного барботажа с одновременной турбулизацией окислителя в камере горения и с использованием энергии испаряемой воды. В процессе сжигания не происходит коксования. Производительность таких установок в расчете на обводненные отходы от.200—1000 кг/ч, на 1 т отходов затрачивается 10—12 кВт энергии.

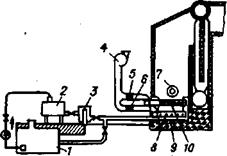

Перспективным является бесфорсуночное огневое обезвреживание легковоспламеняющихся отходов [85]. Сжигание обводненных жидких отходов осуществляется в котле ВОТ. Схема установки для сжигания отходов приведена на рис. 27.

Рис. 27. Схема установки для сжига-

ния отходов в котле ВОТ:

/ — сборная емкость отходов; 2 — расходный бак; 3 — регулятор уровня отходов в ванне; 4 — вентилятор; 5 — шибер на линии первичного воздуха; о — шибер на линии вторичного воздуха; 7 — газовая горелка котла ВОТ; S — барботер; 9 — барботажная ванна; 10 — сопла вторичного воздуха

/ — сборная емкость отходов; 2 — расходный бак; 3 — регулятор уровня отходов в ванне; 4 — вентилятор; 5 — шибер на линии первичного воздуха; о — шибер на линии вторичного воздуха; 7 — газовая горелка котла ВОТ; S — барботер; 9 — барботажная ванна; 10 — сопла вторичного воздуха

Отходы, собираемые в подземной емкости /, перекачивают в расходный бак 2, а оттуда они самотеком поступают в регулятор уровня 3, настроенный на рабочий уровень барботажной ванны 9. В барботер 8 вентилятором 4 подается свежий (первичный) воздух, в сопло 10 — отработанный (вторичный) воздух. Напор регулируется шиберами 5 и б. Тепловая нагрузка котла обеспечивается газовой горелкой 7.

Жидкие отходы поступают в барботажную ванну, где за счет поступления первичного воздуха через отверстия барботера образуют пенный слой. С поверхности слоя в надслоевую зону выносятся капли различного фракционного состава, здесь происходит испарение части отхода. Вторичный воздух из сопла, направленного на барботируемый слой, создает воздушную завесу для крупных капель отхода. В результате высокой скорости вторичного воздуха крупные капли теряют свою энергию и возвращаются обратно в слой, а мелкие поступают в зону обезвреживания.

Технические характеристики установки приведены ниже:

Производительность, кг/с 0,01—0,04

Расход газа на основную горелку, мэ/с 0,005—0,01

Расход воздуха, мэ/с 0,1—0,4

Статическая высота слоя отходов в барботажной 0,14

ванне, м

Таким образом, для нагрева котла ВОТ успешно используются горючие отходы, причем сгорание токсичных веществ происходит полностью и сажа в продуктах огневой обработки отсутствует.

Газообразные отходы, образующиеся при работе с органическими смывками, можно улавливать и возвращать в производство путем рекуперации [30, с. 185; 84, с. 29].

Рекуперация растворителей из газовых выбросов производится в основном методом адсорбции. К адсорбентам предъявляются следующие требования [84, с. 29]:

1) высокая адсорбционная способность, т. е. способность поглощать большое количество растворителя при его малом содержании в воздухе;

2) высокая селективность по отношению к извлекаемому веществу;

3) химическая инертность по отношению к компонентам разделяемой смеси;

4) значительная механическая прочность;

5) способность к регенерации и низкая стоимость.

При рекуперации растворителей в качестве адсорбентов наиболее широкое применение получили активные угли, характеристика которых приведена в табл. 22 (84, с. 30].

|

Таблица 22. Характеристика активных углей

|

В качестве десорбирующих агентов обычно используют острый насыщенный пар, перегретый водяной пар, пары органических веществ, а также инертные газы.

Наиболее рентабельными являются рекуперационные установки, улавливающие растворители при их содержании в очищаемом воздухе от 1,5—4,5 г/м3 [30, с. 187]. Ниже приведены такие значения для некоторых растворителей, входящих в составы смывок, г/м3:

|

Метиленхлорид |

2,0 |

Бензин |

2,0 |

|

Трихлорэтилен |

1,8 |

Толуол |

2,0 |

|

Метилацетат |

2.1 |

Ксилол |

2,1 |

|

Этилацетат |

2,1 |

Этиловый |

1,8 |

|

Бутилацетат |

1.5 |

спирт |

В процессе утилизации смывок на основе метиленхлорида может происходить его разложение с выделением хлороводорода, который можно улавливать и использовать в производстве в виде 15%-х растворов соляной кислоты.

Большой вред окружающей среде наносит сброс в водоемы отработанных растворов, содержащих остатки смывок. Перспективным является создание замкнутого цикла системы очистки и регенерации отработанных растворов.

Для регенерации моющих щелочных растворов, которые по составу компонентов близки к щелочным смывкам можно использовать метод ультрафильтрационной очистки с помощью полимерных или динамических мембран. Через мембраны проходят ще — лочные соли и ПАВ, а масляные и механические загрязнения полностью задерживаются [86].

Мембраны изготовляются на основе производных целлюлозы или химически стойких полимеров (полиамидов, сополимера ви — нилиденфторида и тетрафторэтилена, фторопластов и др.) [87].

Стойкость некоторых материалов мембран в химически агрессивных средах приведена ниже (с — мембрана не изменяется при выдержке в среде; нс — наблюдаются изменения) [88]:

|

Этилцел- люлоза |

Ацетатцел- люлоза |

Полиамид |

|

|

Уайт-спирит |

НС |

НС |

НС |

|

Ацетон |

НС |

НС |

с |

|

Бензин авиационный |

С |

С |

с |

|

Этиловый спирт |

С |

НС |

с |

|

Олеиновая кислота |

С |

с |

с |

|

Трихлорэтилен |

С |

с |

с |

|

Тетра хлор мета н Раствор моющего состава КМ-2 (40 г/л) при добавлении: |

С |

с |

с |

|

уайт-спирита |

С |

с |

с |

|

трихлорэтилена |

С |

с |

с |

|

тетрахлорметана |

С |

с |

с |

|

олеиновой кислоты |

С |

с |

с |

Мембраны из ацетата целлюлозы работают при pH 4,5—7, а из химических стойких полимеров — при pH 1—14.

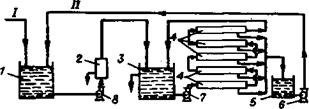

Принципиальная. схема установки для ультра фильтрации приведена на рис. 28 [86]. Моющий раствор из рабочей ванны обезжиривания 1 подается дозирующим насосом 8 через фильтр 2, где очищается от механических загрязнений, в промежуточную емкость 3, откуда циркуляционным насосом 7 направляется на очистку в ультрафильтрационные блоки 4. Ультрафильтрат проходит через мембраны и собирается в баке для фильтрата 5, откуда дозирующим насосом 6 перекачивается в рабочую ванну обезжиривания І. Подача ультрафильтрата осуществляется периодически синхронно с забором отработанного раствора из ванны обезжири-

|

Рнс. 28. Принципиальная схема установки регенерации щелочных растворов / — мина обезжиривания; 2 — фильтр для отделения механических примесей; 8 — циркуляционная емкость; 4 — блоки ультрафилътрацмн; $ — емкость для сбора ультрафильтрата; 6—8 — насосы; / — линия подачи свежего моющего раствора для корректировки ванны обезжиривания; // — линяя подачо ультрафильтрата в рабочую ванну обезжиривания |

Дания. Сконцентрированный по растворителю раствор возвращается в циркуляционную емкость 3. Часть растворителя с поверхности очищаемого раствора периодически сливается через масло — водоотделитель.

Кировоградский реммехзавод выпускает установку ОМ-21619-01

для регенерации водных моющих растворов, содержащих взвеси и нефтепродукты. Установка может работать совместно с отдельными моечными машинами для очистки деталей и узлов, для наружной очистки тракторов и сельскохозяйственных машин. Технические характеристики установки приведены ниже:

Производительность, м3-/ч 4

Мощность электротехнических устройств, кВт, не более 25

Площадь, занимаемая установкой, м2, не более 15

Масса, кг 2000

Удельный расход электроэнергии, кВт-ч/м® 6,3

Перспективными являются разработки в области создания для смывок биологически разлагающихся нетоксичных растворителей, не вызывающих коррозию металла [89].

12 сентября, 2015

12 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике