История появления и внедрения в промышленное производство бисерных диспергаторов сравнительно коротка и насчитывает 20—25 лет. Первоначально появились диспергаторы с наборными плоскими мешалками. В 1956 г. были запатентованы диски, оснащенные радиальными спицами, а несколько позднее — диски в виде кулачковых шайб и элементов спирали, вызывающих увеличение аксиальной составляющей скорости потока в направлении к днищу контейнера. В этот же период начинают применяться диски, оснащенные вырезами и отверстиями. Щелевидная сетка для пропуска пасты и задержки диспергирующих тел в контейнере машины в некоторых конструкциях заменяется на щелевое устройство, состоящее из подвижного и неподвижного дисков, в зазоре между которыми проходит паста, но задерживаются диспергирующие тела. Некоторые конструкции машин выпускаются с двух — или трехкамерными контейнерами. Появились машины, в контейнере которых помещаются две сборные дисковые мешалки.

Значительное внимание уделяется выбору диспергирующих тел. Широко используется стеклянный бисер, бисер из оксида циркония, оксида алюминия, стальные шарики и т. д. Изыскание материалов, наиболее пригодных для изготовления диспергирующих тел, продолжается.

Известно, что от дисковых мешалок крутящий момент передается содержимому контейнера силами адгезии, а между смежными слоями —

|

Таблица 5.1. Влияние конструкции дисков на константу скорости диспергирования

|

Силами когезии. Уменьшение поверхности смачивания дисков вследствие устройства в них вырезов и отверстий ведет к уменьшению адгезионных сил, но возникающие при этом лобовые сопротивления вызывают образование дополнительных локальных потоков, что положительно отражается на интенсивности диспергирования. Это подтверждается данными табл. 5.1, в которой приведены значения константы скорости диспергирования паст диоксида титана и технического углерода в лаке ПФ-060 (сухой остаток 25%) при использовании дисков гладких (I), кулачковых (И), с четырьмя (III) и шестью (IV) отверстиями (рис. 5.1). Наибольшая эффективность диспергирования наблюдается при использовании дисков с отверстиями, причем увеличение числа отверстий приводит к повышению константы скорости диспергирования.

|

СІ0СІг И |

Зона локальных потоков зависит от проекции площади лобового сопротивления мешалки на плоскость, перпендикулярную направлению потока, от расстояния центра сопротивления до оси вращения мешалок и количества этих сопротивлений в каждом диске. Установлено, что условная скорость потока в контейнере диспергатора ык от действия дисковых мешалок с отверстиями или вырезами аппроксимируется формулой: / ^

Зона локальных потоков зависит от проекции площади лобового сопротивления мешалки на плоскость, перпендикулярную направлению потока, от расстояния центра сопротивления до оси вращения мешалок и количества этих сопротивлений в каждом диске. Установлено, что условная скорость потока в контейнере диспергатора ык от действия дисковых мешалок с отверстиями или вырезами аппроксимируется формулой: / ^

(5.24)

Где п — частота вращения мешалки;

Диаметр дисковой мешалки; сіц — диаметр отверстий в дисках мешалки; г — число отверстий в каждом диске; й2 — диаметр центровой линии отверстий в мешалке; Б — внутренний диаметр контейнера диспергатора.

Рис. 5.1. Конструкция кулачковых дисковых мешалок (а) и дисковых мешалок с отверстиями (б) ■

Штимальная частота вращения мешалок, вычисленная по уравнению (5.31), должна быть такой, чтобы исключались удары по бисеру, который, при удовлетворительном сопротивлении истиранию, от ударов интенсивно разрушается. Поэтому в ряде случаев при увеличении лобового сопротивления дисков целесообразно снижать частоту вращения.

Шаг между дисковыми мешалками следует принимать:

Л = (0,ЗН-0,8Мм (5.25)

При обработке паст небольшой вязкости расстояние между дисками рекомендуется принимать по высшему пределу, а при обработке вязких паст — по низшему.

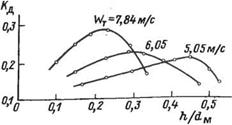

Отсутствуют рекомендации, отражающие связь шага между дисками с режимом процесса диспергирования, который определяется эффективной скоростью потока и площадью поверхности мелющих тел. Можно полагать, что от скоростных параметров диспергаторов существенно зависит шаг между дисками. На рис. 5.2 показано изменение константы скорости диспергирования от отношения шага между дисками к диаметру й/<?м при диспергировании паст диоксида титана одинакового состава, но при разных значениях тангенциальной составляющей скорости потока. В результате многочисленных экспериментов было установлено, что зависимость константы скорости диспергирования от отношения /г/ <1Ы описывается эмпирическим уравнением:

Хд=0,2[1пг^к + 6,5 (0,81п — 1) Л/с? м—1.2] (5.26)

Связь оптимального значения шага между дисками с конструктивными размерами дисков, внутренним диаметром аппарата и частотой вращения мешалки описывается уравнением:

Лопт =Я /3"<2М [1п п — 1п (0/(с/„р е/м + йой2г)] (5.2?)

Где коэффициенты {! и 0’ отражают реологические свойства системы, зависящие от пигментного наполнения, реологических свойств раствора пленкообразователя и количества мелющих тел; 0 =1-5-1,4, /3" = 1,5-г 2,2; О — диаметр контейнера.

Установлено, что оптимальное соотношение Щ (1Ы находится обычно в пределах 0,15 + 0,45.

Константа скорости диспергирования является функцией напряжения сдвига, возникающего как результат перепада скоростей в слоях движущейся под воздействием мешалок пасты и диспергирующих тел.

Константа скорости диспергирования является функцией напряжения сдвига, возникающего как результат перепада скоростей в слоях движущейся под воздействием мешалок пасты и диспергирующих тел.

Рис. 5.2. Зависимость Ка от й/^и при диспергировании диоксида титана марки РО-2 в лаке МЛ-0166.

Перепад скоростей имеет место в горизонтальной и вертикальной плоскостях сечения контейнера диспергатора.

Напряжение сдвига в горизонтальной плоскости контейнера изменяется от нуля в центре вращения дисковых мешалок до наибольшего значения в кольцевой зоне контейнера, ограниченной периферией дисковых мешалок и отверстиями в дисках. С ростом частоты вращения дисковых мешалок кольцевая зона интенсивной дезагрегации сдвигается к центру вращения мешалок. Уменьшение частоты вращения мешалок и, следовательно, снижение тангенциальной составляющей скорости приводит к смещению зоны интенсивной дезагрегации от центра вращения к периферии дисковых мешалок и приближению этой зоны к плоскости дисков.

При установившейся скорости течения системы в контейнере диспергатора константа скорости диспергирования линейно возрастает при увеличении отношения /г/с? м и 5 (площади поверхности диспергирующих тел) до их оптимального значения при данной н>к, после чего убывает также линейно. При определенном значении 5 и отношении й/£?м константа скорости диспергирования возрастает по логарифмической зависимости при увеличении и>к до оптимального значение, после чего уьыва — ет также по логарифмической зависимости.

Повышение вязкости паст с ростом дисперсности пигментных частиц требует для поддержания высокой интенсивности процесса уменьшения шага между дисковыми мешалками. Однако поскольку выделяющаяся в процессе диспергирования теплота в полной мере не отводится, а вязкость паст с ростом температуры снижается, необходимо увеличивать шаг между дисками по ходу продвижения пасты в контейнере диспергатора.

Эти положения экспериментально подтверждены в опытах по диспергированию некоторых пигментных паст на основе лака ПФ-060 (сухой остаток 30%; массовая доля пигмента в пасте 70%) в полупромышленном диспергаторе с контейнером вместимостью 3 • 10”3 м3 и дисковыми мешалками с постоянным и переменным шагом (табл. 5.2). Данные, приведенные в табл. 5.2, свидетельствуют в пользу установки дисков сборных мешалок с переменным шагом, возрастающим снизу вверх при сохранении общего числа дисков в комплекте.

Учитывая, что скорость сдвига и соответствующее ей напряжение сдвига зависят от тангенциальной составляющей потока, а последняя в центральной зоне контейнера стремится к нулю, можно ожидать, что в центральной зоне контейнера дезагрегация практически не происходит. Для исключения центрального объема целесообразно оснастить сборные мешалки бисерных диспергаторов утолщенными распорными втулками между дисками. Диаметр втулок рекомендуется принимать равным:

— (5.28)

Результаты диспергирования паст технического углерода ПМ-15 и диоксида титана РО-2 в различных лаках в полупромышленных диспер — гаторах с обычными и утолщенными втулками (табл. 5.3) показали

|

Таблица 5-2. Сравнительные показатели диспергирования пигментных паст в диспергаторах с постоянным (I) и переменным (II) шагом между дисками мешалок

|

Увеличение константы скорости диспергирования с 0,123 до 0,256 мин“1, т. е. возрастание интенсивности процесса более чем в 2 раза. Эти данные подтверждают целесообразность установки распорных втулок увеличенного диаметра между дисками мешалок. Сочетание этого приема с использованием мешалок с переменным шагом между дисками позволяет значительно интенсифицировать процесс диспергирования, так как зона интенсивной дезагрегации при этом формируется в условиях, близких к оптимальным.

Можно сформулировать следующие общие требования к конструктивному оформлению диспергаторов [127].

1) Частота вращения сборных дисковых мешалок должна регулироваться;

|

Таблица 5.3. Сравнительные показатели диспергирования пигментных паст в диспергаторах непрерывного действия, оснащенных между дисками мешалок распорными втулками обычными (Щ) и утолщенными (IV)

|

2) Дисковые мешалки должны быть снабжены отверстиями, вырезами и другими устройствами, создающими локальные потоки, но при этом необходимо исключить разрушение диспергирующих тел от возможных ударов;

3) Для формирования зоны интенсивной дезагрегации и исключения малоэффективной застойной зоны в центре контейнера диспергатора целесообразно устанавливать распорные утолщенные втулки между дисками мешалок, зазор между стенками контейнера и периферией дисковых мешалок должен исключать заклинивание диспергирующих тел, но иметь минимальные размеры:

4) Изменение реологических свойств системы в процессе диспергирования обусловливает целесообразность устройства сборных дисковых мешалок с шагом, возрастающим снизу вверх. Охлаждение контейнера диспергатора целесообразно осуществлять против опотоком с вводом охлаждающей воды в среднюю часть контейнера. Более высокая температура пасты на выходе из контейнера способствует лучшему отделению диспергирующих тел от пасты.

22 сентября, 2013

22 сентября, 2013  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике