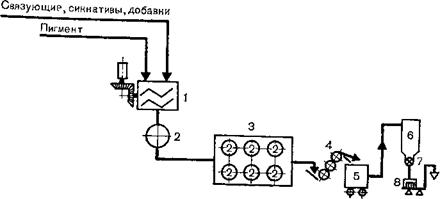

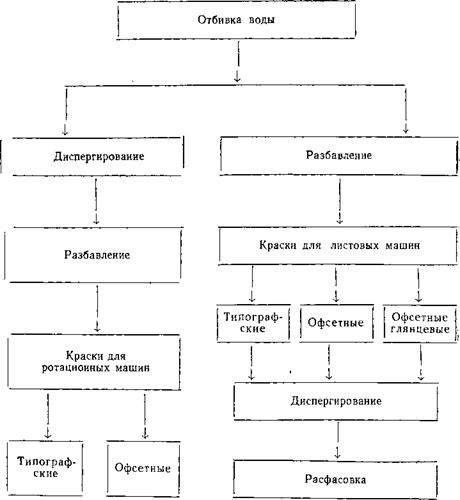

Наиболее распространенным методом производства густотертых красок для плоскопечатных машин. высокой и офсетной печати является диспергирование предварительно приготовленного замеса сухих компонентов краски в связующем с добавками различных вспомогательных веществ, улучшающих печатно-технические свойства краски (схема, стр. 121). Этот процесс проводится по технологической схеме, приведенной на рис. 23, и делится на следующие основные стадии: приготовление замеса краски; вызревание замеса; диспергирование; расфасовка.

Приготовление замеса краски производится в мощных лопастных или планетарных смесителях. Компоненты юраски — пигмент, наполнитель, связующее, сиккативы — подаются в смеситель и перемешиваются до однородной массы, обеспечивающей равномерное и полное смачивание пигмента связующим. Хорошее смачивание пигмента связующим необходимо для облегчения дальнейшего диспергирования красок до требуемых размеров частиц. Дополнительное смачивание пигмента может быть достигнуто на ста-

|

|

|

Рис. 23. Технологическая схема производства густотертых красок для высокой и офсетной печати: |

|

1 — смеситель; 2 — дежа с замесом краски; 3 — комната для вызревания замеса; 4 — трехвалковая краскотерочная машина; 5 — дежа с готовой краской; 6, 7 — дозирующее устройство; 8 — расфасованная краска |

|

Связующее

|

|

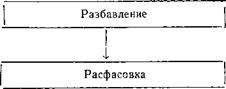

Схема |

Вызревание замеса

Диспергирование

|

|

|

Краски для листовых машин |

|

Типографские |

|

Офсетные |

Офсетные глянцевые |

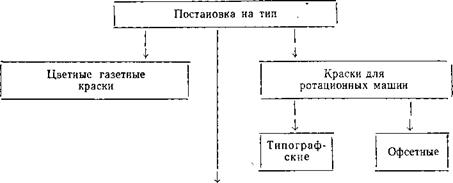

Рис. 24. Трехвалковая краскотерочная машина

Дни выз-ревания краски, которое заключается в выдерживании замеса в течение 12—24 ч перед диспергированием. Получаемый таким образом замес поступает на трехвалковую краскотерочную машину (рис. 24). Перетир краски продолжают до получения необходимой степени дисперсности, после чего проверяют соответствие основных показателей краски (интенсивность, оттенок, вязкость) техническим условиям и при необходимости производят, их корректировку. Готовую краску расфасовывают в банки, маркируют и после анализа ОТК сдают на -склад. Несмотря на то что описанная технологическая схема производства красок является классической и принята на действующих заводах, она имеет ряд недостатков. Основные недостатки следующие:

1. Характер смачивания, определяемый физико-химическими свойствами компонентов краски, и в первую очередь пигмента, неодинаков для каждого вида краски, что практически требует индивидуального подхода к тому или иному типу краски и вызывает ряд технологических затруднений. Так, основной пигмент черных красок — сажа — очень плохо смачивается связующим, сажевые агрегаты не разрушаются в стадии замеса. Большие затруднения вызывают краски на основе смеси пигментов. Различное смачивание пигментов связующим обусловливает неравномерное их диспергирование, что приводит к изменению колористических свойств красок. Из-за различного характера смачивания одни пигменты в процессе диспергирования способствуют повышению вязкости кра — 122 сок, другие, наоборот, снижают ее. Все вышеперечисленные факторы приводят к увеличению времени диспергирования красок и (необходимости корректировок в процессе изготовления, и в конечном счете к искажению рецептуры и рабочих свойств красок.

2. Использование в процессе изготовления краски сухого пигмента обусловливает необходимость ведения сложной и трудоемкой операции диспергирования. Хорошо известно, что в процессе синтеза пигмента образуется так называемая первичная структура, обладающая оптимальными колористическими и рабочими свойствами. Размер частиц первичной структуры пигмента составляет 0,01—0,1 мкм.

Однако на дальнейших стадиях (фильтрация, промывка, сушка) образуются более крупные агрегаты — так называемая вторичная структура, имеющая в зависимости от параметров производства различные свойства: величину частиц, жесткость и т. д. Разрушению этой вторичной структуры и служит стадия диспергирования краски.

Чем лучше омачивание пигмента связующим, тем слабее притяжение между первичными частицами пигмента, тем легче происходит егс диспергирование. Однако полное устранение этой стадии, обеспечивающее оптимальные условия производства стандартных по качеству красок, достигается путем использования не

|

Связующее

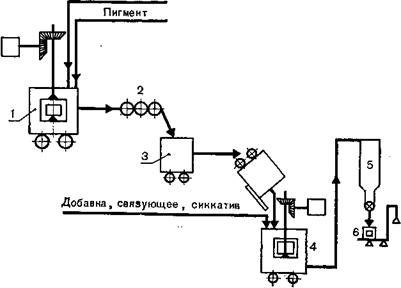

Рис. 25. Технологическая схема производства густотертых красок для высокой и офсетной печати через полуфабрикаты: 1 — смеситель для изготовления замеса; 2 — краскотерочная машина; 3 — дежа с полуфабрикатом; 4 — смеситель для изготовления готовой краски; 5 — дозирующее устройство; 6 — раофасованная краска |

Сухих пигментов, а других выпускных форм, создающих сохранность первичной структуры и препятствующих образованию агломератов. В этом смысле более эффективна технология производства густотертых красок через полуфабрикаты (рис. 25 и схема на стр. 125).

Рецептура полуфабриката составляется таким образом, чтобы наиболее полно использовать технические возможности замесочного и диспергирующего оборудования. Входящее в состав полуфабриката — связующее — раствор твердой смолы в льняном масле с добавкой высоковязкого алкида— обеспечивает максимальное смачивание уже на — стадии приготовления замеса. Рецептура полуфабриката является универсальной, т. е. на ее основе можно приготовить краски любого типа: для высокой, плоской, ротационной, листовой печати, а также краски с повышенны-м блеском, быстрозакрепляющиеся и др.

Замес полуфабриката подвергается диспергированию, причем вязкость его значительно выше вязкости краски, что обеспечивает -максимальное повышение производительности краскотерочных машин: эффект диспергирования увеличивается пропорционально повышению вязкости. Продиспергированный полуфабрикат в зависимости от назначения краски разбавляют различными связующими и добавками. Так, например, при изготовлении краски для ротационных машин добавляют раствор твердой смолы в минеральном масле.

Рассматриваемая схема производства красок достаточно проста и аффективна в отношении повышения производительности труда, однако ее использование требует увеличения производственных площадей и состава оборудования, что не всегда возможно.

Технологический процесс изготовления густотертых печатных красок значительно упрощается при использовании водных паст пигментов, так как этот метод позволяет избежать стадии сушки пигментов, образования пигментных агломератов, что значительно улучшает колористические свойства — интенсивность и чистоту тона.

Производство красок с использованием водных паст пигментов заключается в смешении пасты со специально подобранным связующим и поверхностно-активным веществом. В результате перемешивания компонентов и действия поверхностно-активного вещества происходит обращение фаз с образованием эмульсии масло— вода. Из-за снижения поверхностного натяжения на границе фаз происходит слипание отдельных частиц масляной суспензии пигмента и отделение водной фазы. Воду из смесителя сливают, а в нем остается краска, практически не требующая диспергирования. Этот процесс позволяет не только улучшить колористические и печатно-технические свойства красок, но и значительно снизить трудоемкость и энергоемкость их производства.

Несмотря на эффективность, метод отбивки воды из водных паст пигментов не нашел широкого практического применения в

|

Связующее |

|

Подцветка |

|

|

Производстве печатных красок. Это объясняется, в первую очередь, тем, что стоимость транспортировки водных паст, содержащих до 80—85% влаги, к месту их переработки довольно высока. Кроме того, недостаточная морозоустойчивость водных паст приводит к осложнениям процесса отбивки и его нестабильности.

Наиболее приемлемым вариантом является переработка водных. ласт пигментов на месте их изготовления. Однако необходимость использовать большой ассортимент связующих, изменять рецеп — туру красок с целью улучшения их качества требует в этом случае четкой координации между изготовителями пигментов и изготовителями красок, постоянного изменения состава сырья, что в большинстве случаев весьма сложно.

Выше говорилось о том, что сажа — основной пигмент при изготовлении черных красок — обладает рядом специфических особенностей, значительно затрудняющих производство. В частности, структура сажи — агломераты из цепочек первичных частиц с адсорбированными на их поверхности газообразными продуктами — обусловливает плохое смачивание пигмента связующим на стадии замеса, вызывает серьезные затруднения при диспергировании и, хак следствие, изменение рабочих свойств краски (консистенции, текучести).

Новый метод изготовления черных красок через полуфабрикат в значительной степени позволяет избежать этих трудностей. Схема изготовления замеса сажи в связующем отличается от схемы, принятой для цветных красок. Операция замеса заключается в предварительном смачивании сажи водой с добавкой изопропилового спирта, снижающего поверхностное натяжение на границе вода—сажа, с дальнейшей отбивкой воды связующим, используемым в производстве цветного полуфабриката.

Этот метод позволяет получить большой эффект на стадии диспергирования: для получения краски со степенью перетира 5— 10 мкм достаточно одного-двух прогонов ее через вальцы краскотерочной машины, тогда как при механическом смешении компонентов степень перетира краски 15—20 мкм достигается после трех-четырех прогонов ее через вальцы краскотерочной машины.

Метод предварительного смачивания не только облегчает диспергирование красок на оонове сажи, но и способствует повышению производительности оборудования, улучшению печатно-технических свойств красок: текучести, раскатно-накатных свойств, блеска.

2 февраля, 2014

2 февраля, 2014  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике