Процесс окрашивания электроосаждением осуществляется на конвейерных линиях, включающих агрегат для подготовки поверхности, установку окраски электроосаждением и сушильный агрегат.

В зависимости от характера производства установки окрашивания электроосаждением могут быть непрерывного и периодического действия. Установки непрерывного действия имеют большую производительность, но при их использовании требуются ванны большего объема.

Установки периодического действия менее производительны» имеют сложное транспортирующее устройство (автооператор) ^ однако ванна их имеет меньший объем и установка занимает меньшую площадь.

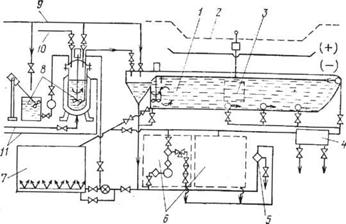

Установка окрашивания электроосаждением состоит из ванны электроосаждения с системами, обеспечивающими ее нормальное функционирование (источник питания, токосъемное устройство, теплообменники, фильтры, дозирующие устройства для приготовления рабочего раствора ЛКМ, установка для получения обессоленной воды), а также секций промывки изделий и обдува их горячим воздухом. Имеется также устройство для очистки сточных вод, ультрафильтрационные установки. На рис.- 7.45 представлена принципиальная схема установки окрашивания электроосаждением.

Ванна электроосаждения представляет собой сварную емкость из листовой стали, корпус которой в большинстве случаев является катодом при анодном электроосаждении. В ваннах с электродиализными карманами катодами служат специальные пластины, вставляемые в диализные карманы. В этом случае ванна изолируется с внутренней стороны, как правило, эпоксидной смолой Или другими изоляционными материалами.

В случае катодного электроосаждения использование электродиализа обязательно. Анодами в этом случае являются специальные пластины из нержавеющей стали, графита или графи — топласта. При использовании для катодного электроосажденик

|

Вода на нагрев и охлаждение Рис. 7.45. Принципиальная схема установки окрашивания электроосаждением: ; — ванна электроосаждения; 2 — трасса подвесного конвейера: 3 — окрашиваемое изделие; 4 — теплообменник; 5 —щелевой фильтр; 6 — насосно-фильтрующая станиня- /—сливная емкость; ® — узел приготовления рабочего раствора — 9 10_ линии пола’ Чи обессоленной воды и сжатого воздуха; 11 — линии подачи и слива волы из водяной рубашки |

«ДКЭД. с низким pH необходимо использовать трубопроводную арматуру из пластика или нержавеющей стали. Повышенные требования предъявляются к насосному оборудованию, которое работает в более жестких условиях, чем на анодных установках.

Погруженное в ванну изделие должно находиться на расстоянии не менее 300 мм от стенок, днища и верхнего уровня рабочего раствора ванны. При больших габаритах ванна может состоять из нескольких секций. Необходимо соблюдать плавные сопряжения стенок и днища ванны. Последнее должно иметь уклон к сливному трубопроводу. Система перемешивания в ванне должна поддерживать стабильность ЛКМ, в ванне не должно быть застойных зон. Обычно ванна разделяется перегородкой на две части — рабочую и карман, в которой системой циркуляции сдувается пена с поверхности ванны. Соотношение между рабочей частью и карманом составляет 10: 1.

Система электропитания ванны включает источник питания (преобразователь) и токосъемные устройства. Может использоваться несколько режимов подачи электрического тока — постоянной плотности тока, постоянного напряжения, ступенчатого подъема напряжения.

Наибольшее распространение получил режим постоянного. напряжения, который, однако, требует повышенной мощности источника постоянного тока вследствие больших токовых перегрузок в начальный период окрашивания изделий. С целью уменьшения начального тока рекомендуется применять режим ступенчатого подъема напряжения, что достигается разделением. шины на отдельные участки, потенциал на которых повышается в соответствии с увеличением времени электроосаждения.

На установках периодического действия следует применять источники питания со ступенчатым регулированием подаваемого напряжения по заданной программе.

Точность поддержания рабочего напряжения составляет ±2%. Источники тока должны иметь защитные устройства от перегрузок типа плавких предохранителей и реле максимального тока. Регулирование напряжения производится с помощью тиристорных выпрямителей.

Существенное влияние на процесс электроосаждения оказывает пульсация выпрямленного. тока. Предпочтительным является применение схем выпрямления, обеспечивающих малую величину пульсации.

Токосъемные устройства со скользящими контактами из графита получили наибольшее распространение. Навеска деталей на конвейер производится на токопроводящих подвесках, изолированных от конвейера и имеющих скользящий контакт с токосъемной шиной в зоне окрасочной ванны. Токосъем может быть организован непосредственно на подвеску или с помощью

Специального токонесущего конвейера. В случае наличия на изделии закрытых полостей, трубчатых или коробчатых сечений следует предусматривать на токосъемном конвейере специальные катодные (или анодные) шланги, которые вкладываются’ в эти полости и способствуют лучшему их прокрашиванию.

Электроосажденное на подвесках покрытие в местах контакта с изделием должно удаляться перед последующим погружением, что обычно достигается при прохождении подвесок через камеру горячего обезжиривания при анодном электроосаждении или отжигом.

Перемешивающие устройства. Рекомендуется предусматривать две системы перемешивания: внутреннюю — с пропеллерными погружными мешалками и наружную — с циркуляционными насосами. Двойная система оправдывает себя при эксплуатации установки — во время перерывов в работе перемешивание осуществляется только погружными мешалками.

Общая производительность циркуляционных и погружных насосов — от 10 до 60 обменов в час в зависимости от типа ЛКМ. Максимально допустимая скорость циркуляции рабочего раствора относительно окрашиваемого изделия составляет 0,6—0,7 м/с.

Теплообменник. Процесс электроосаждения сопровождается значительным выделение тепла на электродах — до 400— 800 кДж/м2 окрашиваемой поверхности. При этом температура на поверхности окрашиваемого изделия может повышаться до 70—80 °С. Оптимальная температура рабочего раствора должна поддерживаться в пределах 18—26 °С, поэтому установки электроосаждения оборудуются охлаждающими теплообменниками, пропускание ЛКМ через которые осуществляется насосами внешней системы циркуляции. На установках малой и средней производительности (до 300—600 тыс. м2 окрашиваемой поверхности в год) для охлаждения рабочего раствора применяют кожухотрубные теплообменники, в межтрубном пространстве которых циркулирует водопроводная вода с температурой 8—15 °С. Для термостатирования рабочего раствора на установках большой производительности используют холодильные машины.

Фильтры. Используются в основном щелевые проволочные фильтры с непрерывной механической очисткой (ширина щели 50 мкм). Для очистки рабочего раствора от металлических включений на трубопроводах внешней циркуляции устанавливаются также магнитные фильтры-ловушки.

Дозирующие установки. Приготовление рабочего раствора ЛКМ производится в отдельной емкости согласно соответствующей технологической инструкции. Установки небольшой производительности имеют обычно одну емкость для приготовления рабочего раствора, объем которой составляет примерно 0,1 —

0,15 объема ванны электроосаждения. На установках большой производительности имеются две дозирующие емкости — для первичной нейтрализации и приготовления раствора 30%-й концентрации и для окончательной нейтрализации и приготовления рабочего раствора. Перемешивание раствора в емкостях производится пропеллерными мешалками.

В связи с тем что в настоящее время ЛКМ выпускаются в основном в виде высоковязких паст с концентрацией 70—80% сухого остатка, основной проблемой является загрузка исходного материала из бочек в смесительную емкость. Для этого используются импортные поршневые насосы типа Gra. cc> или отечественные поршневые насосы типа НД.

На линии электроосаждения следует предусмотреть также запасную емкость для слива рабочего раствора из ванны (при ремонте, авариях и перерывах работы установки). Ее объем должен быть не меньше объема ванны (желательно на! Л или ‘/г больше). Она должна иметь устройство для перемешивания и замера уровня ее наполнения.

Установка для получения обессоленной воды. В большинстве случаев линии окрашивания электроосаждением комплектуются индивидуальными установками обессоливания воды, работающими по принципу катионно-анионного обмена. Перед ионообменными колонками устанавливается фильтр, состоящий из нескольких слоев кварцевого песка различной зернистости. Очищаемую воду высокой жесткости предварительно смягчают пропусканием через дополнительные фильтры.

Устройство для очистки промывных вод предназначено для удаления из бака коагуляции ЛКМ, оставшегося в воде при промывке окрашиваемых изделий после процесса электроосаждения и включает воздушный барботер и транспортер для удаления скоагулировавших частиц в специальную вагонетку. Для более полной очистки прибегают к дополнительной фильтрации воды угольными и марлевыми фильтрами.

В случае использования катодноосаждаемых ЛКМ, содержащих водорастворимые соединения свинца, к серуму добавляют осадители и флоккулянты, осадки отфильтровываются и удаля — ются.

Установка ультрафильтрации состоит из ультрафильтраци — онных элементов, насосов с электроприводами, системы трубопроводов с фильтром и емкостью для ультрафильтрата, а также контрольно-измерительных приборов, фильтров механической очистки ЛКМ, теплообменников, емкости для сброса ультрафильтрата. Основной частью ультрафильтрационной системы являются ультра фильтрационные элементы мембранного разделения. Используют ультрафильтры плоскорамного и трубчатого типа. Последние нашли более широкое применение.

Для регулирования давления и температуры установки ос-

кащены электроконтактными манометрами и термометрами. По мере надобности ультрафильтрационные установки снабжаются также рН-метрами, расходомерами, уровнемерами, переливными клапанами и другими регулирующими и измерительными приборами.

24 августа, 2013

24 августа, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике