Схему процесу друкування трафаретним способом у найзагаль — нішому випадку показано на рис. 4.1. Досягається він завдяки продавлюванню фарби через ситоподібну ДФ на ЗМ з одночасним переміщенням ракеля.

Реалізувати цей процес можна на будь-якій опорній поверхні або столі. Як правило, ДФ розташовують на деякій відстані А, яку ще називають технологічним зазором, від ЗМ. Форма притискується до ЗМ поточково рухомим ракелем, а після його проходження вона завдяки пружності відходить від ЗМ, залишаючи на ньому чіткий відбиток.

Особливість трафаретного друку полягає в тому, що на ЗМ наноситься значний за товщиною (до 100 мкм) шар фарби. Необхідною умовою здобуття якісного відбитка є відривання ДФ від задру — кованої поверхні безпосередньо за друкарським ракелем.

Таким чином, основними елементами, які беруть участь у процесі нанесення фарби в трафаретному друці, є ДФ, фарба, ракель й опорна поверхня із ЗМ. ДФ має вигляд попередньо розтягнутої сіткової основи з шовку, капрону, нейлону або металу, закріпленої на жорсткій рамі. На сітковій основі тим чи іншим способом (в основному фотомеханічним) формуються друкувальні та пробільні елементи. Поверхню ДФ, що несе друкарське зображення, відокремлено від формної рами технологічними полями. Формна рама виготовляється з дерева, металевих профілів і повинна мати достатню жорсткість та стійкість до дії вологи і розчинників.

|

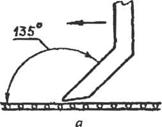

Рис. 4.1. Схема процесу здобуття відбитка трафаретним способом друку: І — формна рама; 2 — сітка, покрита коггїюлальиим шаром; 3 — фарба; 4 — друкарський ракель; 5 — зрошувальний ракель; 6 — ЗМ |

Ракель — це інструмент у вигляді бруска (пластини) з гуми, поліуретану або іншого матеріалу, затиснутий в спеціальному раке — летримачі. Робоча поверхня ракеля шліфується з метою здобуття прямолінійної гладкої кромки певного профілю в поперечному перерізі.

Онорною поверхнею в аркушевих машинах трафаретного друку є площина або циліндр. Вона призначена для фіксації ЗМ під час друкування.

Схеми трафаретних ДА найрізноманітніші. Найбільшого поширення дістала схема, в якій ракель 4 рухається, а ДФ 2 й опорна поверхня із ЗМ 6 — нерухомі (див. рис. 4.1). Аркушеві трафаретні друкарські машини, побудовані за такою схемою, призначені для друкування на матеріалах різної жорсткості.

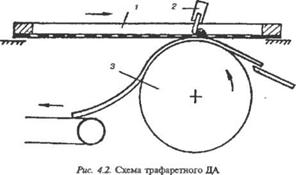

Трафаретні ДА можуть мати іншу схему: ракель 2 нерухомий, а ДФ 1 й опорна поверхня 3 (циліндрична) — рухомі (рис. 4.2).

|

|

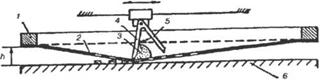

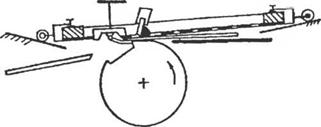

Варіантом схеми із рухомим опорним циліндром і ДФ є трафаретний ДА, в якому аркушеведуча каретка із захоплювачами переміщує аркуш у горизонтальному напрямку, а трафаретна форма рухається по похилій напрямній (рис. 4.3).

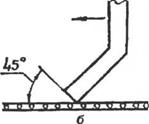

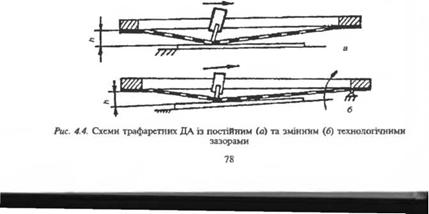

Відривання ДФ від ЗМ здійснюється завдяки пружності форми і може бути забезпечене кількома способами. При друкуванні на плоскій поверхні відривання відбитка забезпечується завдяки технологічному зазору між ДФ і задруховуваною поверхнею, який може бути сталим (попередній технологічний зазор, рис. 4.4, а) або змінним (рис. 4.4, б).

Принципова відмінність трафаретного способу друку від інших способів (високого, офсетного, глибокого) полягає в тому, що фарба проходить крізь ДЕф і потрапляє безпосередньо на поверхню ЗМ, формуючи зображення.

|

Рис. 4.3. Схема трафаретного ДА з опорним циліндром для друкування иа жорстких листових матеріалах |

Кожний ДЕф піп час притиснення її ракелем до ЗМ утворює своєрідну порожнину, обмежену знизу поверхнею ЗМ, а з боків — бічними гранями пробільних ділянок ДФ (рис. 4.5). У процесі друкування (рис. 4.6) ракель 1 переміщує по ДФ 2 фарбу 4, яка, продавлюючись крізь комірки-філь’єри сітки, заповнює цю порожнину елемента зображення і входить у контакт із ЗМ 3. Надлишок фарби зрізується робочою кромкою ракеля при проходженні його над ДЕф. Після проходження ракеля нитки сітки 5 ДФ виходять з фарби, що прилипла до ЗМ. Частина фарби при цьому виходить разом із сіткою, а на ЗМ залишається об’ємний фарбовий елемент зображення.

Після цього здійснюється остаточне формування фарбового елемента зображення — його розтікання, а також затікання фарби в місця, де знаходилися нитки сітки ДФ.

Таким чином, процес здобуття зображення на відбитку способом трафаретного друку — це відливання під тиском фарбових елементів зображення на поверхні ЗМ послідовно за ходом перемі-

|

|

|

|

Рис. 4.5. Елементарна комірка сітки

Рис. 4.5. Елементарна комірка сітки

Щення ракеля. Він складається з чотирьох стадій: утворення порожнини для відливка; заповнення її фарбою; видаляння ниток сітки ДФ з відлитих на ЗМ фарбових елементів зображення; остаточне формування фарбового елемента зображення до його затвердіння.

|

Рис. 4.6. Схема формування об’ємного фарбового елемента зображення на відбитку трафаретного друку |

Основними факторами, які виливають на якість елемента зображення на відбитку, є: якість порожнини для відливка; ступінь заповнення її фарбою; незначна адгезія ниток сітки ДФ і фарби для забезпечення утримання на ЗМ максимальної її кількості з одночасним зберіганням геометрії елементів зображення; структурно-меха-

Основними факторами, які виливають на якість елемента зображення на відбитку, є: якість порожнини для відливка; ступінь заповнення її фарбою; незначна адгезія ниток сітки ДФ і фарби для забезпечення утримання на ЗМ максимальної її кількості з одночасним зберіганням геометрії елементів зображення; структурно-меха-

Нічні властивості фарби, що визначають її поведінку на всіх стадіях формування зображення. На механізм переходу фарби та якість відбитка впливають параметри і структура ДФ, мікронерівності поверхонь ДФ та ЗМ, а також тиск ракеля на ДФ.

Розглянемо елементи, які беруть участь у процесі переходу фарби при трафаретному способі друку.

Друкарська форма. У трафаретній ДФ сітка є основою для закріплення копіювального шару, шо утворює після проявлення пробільні ділянки форми. На ДЕф здатність сітки пропускати через себе фарбу визначають комірки-філь’єри. Від властивостей сітки залежать в основному графічна точність відтворення зображення і товщина фарбового шару на ЗМ.

Вимоги до сітки ДФ досить високі:

• вона має бути міцною та еластичною, щоб не рватися в процесі друкування пщ тиском ракеля, і водночас щільно облягати невеликі нерівності на поверхні ЗМ чи виробу;

• вона не повинна розтягуватися під тиском ракеля, щоб не спотворювати розміри зображення;

• її пружність має забезпечувати повернення в початкове положення після зняття тиску ракеля;

• її матеріал має бута стійким до релаксації напружень, щоб максимально довго зберігати пружність;

• її матеріал не повинен набрякати у воді й органічних розчинниках, що містяться у фарбах, проявниках або мийних розчинах;

• вона має добре пропускати крізь себе фарбу і добре від неї очищатися;

• її асортимент має передбачати наявність вибору сіток з різними кількістю та діаметром ниток, щоб можна було забезпечити бажану пропускну здатність, графічну точність і товщину фарбового шару на відбитку.

Сьогодні сітки ДФ виготовляють переважно із синтетичних матеріалів — поліамідних та поліефірних монониток. Поліамідні волокна відомі під різними назвами: капрон, перлон, силон, нейлон. Поліефірні (поліетилентерефталатні) волокна виготовляються із складних поліефірів — високомолекулярних речовин. Вони відомі під назвою лавсану.

У деяких випадках застосовуються металеві сітки ДФ, які виготовляють з хромонікелевої сталі, фосфористої бронзи або лагуні. Стальні сітки, що мають велику міцність та пружність, використовують тоді, коли потрібна велика точність розмірів зображення, наприклад у радіо — й електронній промисловості.

Кращі якості синтетичних і металевих сіток ДФ суміщені в розроблених останнім часом металізованих нитках, в яких синтетичну (поліефірну) основу покрито тонким шаром (кілька мікрометрів) металу.

Асортимент сіток ДФ надзвичайно широкий. Наприклад, фірма «SST Thal» (Швейцарія) випускає близько 120 різних поліамідних, 130 поліефірних і трохи менше металізованих сіток завширшки від 100 до 370 см.

Серед сіток, які виготовляються з ниток різної товщини, виділяються легка (тонка, серія S), середня (М), важка (Т), дуже важка (HD). Характеризуються вони кількістю N ниток на 1 см (від 2 до 200) та їхнім діаметром d. Кількість ниток N ще називають номером (для сіток з натуральних і синтетичних волокон). Наприклад, сітка M00 означає, що в 1 см погонної довжини сітки є 100 ниток. Параметри N та d пов’язані між собою і визначають всі інші функціональні параметри сітки. Так, обернене значення номеру (1/АО — це крок сітки, см. Величина (1 /N — d) ~ розмір комірки LK сітки. Параметр т визначається добутком ffS.

Вибір сітки ДФ залежить від багатьох факторів. Передусім це характер відтворюваного зображення: растроване чи штрихове, з тонкими чи товстими лініями, плашка тощо. Якщо відтворюване зображення растроване, то слід вибирати сітку найвищих номерів (M40…,/V200), яка дає змогу відтворювати дрібні елементи. Зображення, що містить штрихові елементи завширшки 80… 150 мкм, можна з успіхом друкувати на сітках M00..jvi40 Для друкування більших деталей або плашки можна використовувати сітки N50…Ю0.

Наступний фактор — товщина шафу фарби, яка наноситься. Звичайну продукцію слід друкувати тонким шаром фарби, що дасть змогу: чіткіше відтворити дрібні деталі, тобто підвищити якість відбитка; зекономити фарбу; прискорити висихання відбитка; зменшити забруднення довкілля розчинниками, які випаровуються. Тонший фарбовий шар дасть змогу забезпечити також кращий синтез кольорів у класичному растровому друці. Для цього використовують щільніші сітки (S чи М) або каландровані.

Якщо виникає потреба друкувати товстішим шаром фарби, то слід вибирати сітку низьких номерів з товстими нитками (Т або HD). Для друкування на матеріалах, які мають великі мікронерівності поверхні (грубі сорти паперу, тканини тощо), а також невелику ма — кронерівність (складки, опуклість тощо), краще вибирати поліамідні сітки, які еластичніші й забезпечують краще прилягання до поверхні виробу та проникнення в нерівності матеріалу.

Для виробів з гладкою поверхнею краще використовувати полі — ефірні сітки, які рекомендуються також для друкування растрової та широкоформатної продукції. Вони мають великий модуль пружності, що забезпечує краще відривне зусилля. Це, у свою чергу, дає змогу розташовувати сітку з меншим технологічним зазором між ДФ і ЗМ, що сприяє точнішому відтворенню розмірів та якості відбитка.

Для друкування високоточної продукції застосовуються металізовані або металеві сітки ДФ.

Задруковувані матеріали. Трафаретним способом друкують на різноманітних матеріалах: папері, картоні, плівках, тканинах, склі, кераміці, пластмасі, дереві, металах тощо. Всі ці матеріали різняться твердістю, шорсткістю та нерівністю поверхонь, змочуваністю і здатністю всмоктувати фарбу, проте завдяки специфіці трафаретного способу (фарба при друкуванні ніби накладається на ЗМ) забезпечується якість відбитка.

За наявності великих мікронерівностей на поверхні ЗМ форма не має щільного контакту з ним. Тому вздовж контурів друкуваль — ного елемента відбитка (ДЕ„) можливі смуги, які спотворюють елементи зображення на відбитку.

При друкуванні високоточної продукції слід також ураховувати волого-температурні умови, невідповідність яких може зумовити деформацію ЗМ.

Друкарська фарба. Трафаретна друкарська фарба має змочувати поверхні ДФ, ракеля, ЗМ і прилипати до них. При цьому фарба повинна мати такі властивості:

• легко і рівномірно розподілятися ракелем по ДФ та продавлюватися крізь комірки сітки, не проходячи вільно через них;

• рівномірно розтікатися на відбитку, заповнюючи нерівності ЗМ та місця витягнутих волокон сітки і водночас не спотворюючи елементів зображення;

• не тягнутися в зоні поділу фарбового шару при відведенні ДФ від ЗМ;

• швидко висихати та міцно закріплюватися на відбитку, але не засихати на сітці і легко змиватися з неї розчинником;

• добре перетиратися (не більш як 10 мкм за клином), щоб при проходженні крізь комірки сітки не забивати їх.

Вітчизняні трафаретні фарби виготовляються для друкування на найрізноманітніших матеріалах (табл. 4). Відповідно до нової системи позначень вони мають індекс СТЗ (С — для спеціальних видів друку, Т — трафаретні).

Крім цих фарб, в УкрНДІСВД розроблено спеціальні фарби вузького призначення:

• нітроцелюлозні — для друкованих плат;

• прозорі нітроцелюлозні — для друкування вітражів на триаце — татцелюлозній плівці та листівок на алюмінієвій фользі, папері;

• легкозмивні — для нанесення рисунків на скляній тарі;

• підвищеної інтенсивності — для друкування на деталях спідометра;

• двокомпонентні на епоксидній основі — душ друкування на скляній тарі, твердому поліетилені, термореактивних пластмасах, металах;

• люмінесцентні;

• фосфоресцентні;

• керамічні;

|

Матеріали |

СТ3.5 |

Птз.8 |

СТ3.10 |

СТ3.12 |

СТ3.13 |

СГЗЛ9 |

Тнпо |

ТУМС |

Тпхв |

|

Папір, картон, дерево |

П |

П |

П |

— |

— |

П |

П |

П |

— |

|

Тканини |

О |

О |

П |

— |

— |

П |

О |

О |

— |

|

Матеріал палітурний з ні — ірополіамідним покриттям марки ПМБ-1 |

О |

П |

|||||||

|

Матеріал палітурний з нітроцелюлозним покриттям марок А, Б (ледерии) |

П |

О |

П |

П |

П |

||||

|

Матеріал палітурний з крохмально-каоліновим покриттям марок КМК (модерн) і КОК (колен — кор) |

П |

П |

П |

* |

П |

||||

|

Плівка ПЦ-2 |

— |

— |

О |

— |

— |

П |

* |

— |

— |

|

Матеріал палітурний з по- лівіиілхлоридним покриттям марки ПМБ-2 (бумвініл), полівінілхлорид м’який |

П |

||||||||

|

Целофан |

— |

— |

П |

— |

П |

— |

— |

— |

— |

|

Фольга алюмінієва, жерсть |

— |

— |

— |

— |

П |

П |

— |

— |

— |

|

Скло силікатне |

П |

П |

П |

П |

|||||

|

Поліетилен |

П |

О |

— |

— |

— |

П |

П |

О |

— |

|

Поліпропілен |

П |

О |

— |

— |

— |

П |

О |

— |

— |

|

Полістирол |

П |

— |

— |

— |

— |

П |

П |

П |

— |

|

Полівінілхлорид твердий |

— |

О |

— |

— |

— |

П |

П |

— |

— |

|

Скло органічне |

П |

О |

— |

— |

— |

О |

П |

П |

— |

|

Емальовані та лаковані матеріали |

П |

П |

О |

— |

— |

П |

П |

П |

— |

|

Термореактивні пластмаси |

О |

О |

— |

— |

— |

П |

П |

О |

— |

|

Друковані плати |

П |

— |

— |

П |

П |

П |

П |

— |

— |

|

Липкі аплікації на поліети — лентерефталатній плівці |

— |

О |

— |

— |

— |

П |

О |

— |

— |

|

Самоклейкі перевідні зображення |

— |

О |

— |

— |

— |

" |

О |

— |

— |

|

Сирі деколі |

— |

П |

О |

— |

— |

— |

П |

— |

— |

|

Шкали приладів |

О |

О |

— |

— |

— |

О |

О |

П |

— |

* Примітка: п — придатні; о — обмежено придатні (для невідповідальних робіт); * — придатні, але недоцільні для використання з технологічних або економічних причин.

• для друкування на силіковій гумі;

• термофарби — для друкування на кераміці або склі,

• для друкування на полістиролі;

• для друкування на анодованому алюмінії;

• фарби ультрафіолетового(УФ) твердіння — для друкування на папері, картоні, фольгованому гетинаксі та ін.

Останні з перелічених фарб не містять у своєму складі летких розчинників взагалі або містять незначну їх кількість. Як зв’язувальна речовина в них використовуються реакиійноздатні олігомер — мономерні системи з ініціатором фотополімеризації. Під впливом УФ випромінювання ініціатор виділяє вільні радикали, що й зумовлює полімеризацію фарбових композицій.

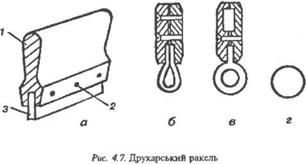

Друкарський ракель. Ракелі для трафаретного друку виготовляються з натурального або синтетичного каучуку (неопрену) або з поліуретану (вулколдан, улон тощо). Твердість ракеля становить

60.. .75 од. за Шором. Ракель повинен мати товщину в межах 8…10 мм і не виступати за край ракельної основи більше, ніж на 35 мм.

Друкарський ракель складається з основи 1, в якій шурупами 2 закріплено плоску пластину 3 (рис. 4.7, а). Замість плоскої пластини в основу ракеля може бути вставлена зігнута надвоє пластина (рис. 4.7, б), гумова трубка з регульованим внутрішнім тиском (рис. 4.7, в) або металевий циліндр (рис. 4.7, г), переміщення якого здійснюється електромагнітним полем.

Профіль загострювання ракеля (рис. 4.8) залежить від типу друкарської підкладки, що використовується. Стан кромки ракельного ножа — важливий фактор, який впливає на чіткість відбитків. Ракель з гострою кромкою точно дозуватиме кількість фарби, яка проходить крізь сітку. Це має особливе значення при друкуванні репродукцій з дрібними деталями або півтонових зображень. Якщо

|

|

A Б в г

Рис. 4.8. Профілі загострювання друкарського ракеля: а — прямокутний; б — із заокругленою кромкою; в — під кутом; г — клиноподібний

Кромка ракельного ножа притуплена чи заокруглена, то відбуватиметься передозування кількості фарби, що призведе до змазування деталей зображення і збільшення тривалості сушіння відбитків

Однак, коли велика кількість фарби є бажаною (особливо на суцільних ділянках), кромку ракеля заокруглюють спеціально.

Якщо відбиток у трафаретному друці виходить смугастим, то ймовірними є дві причини: погано відшліфований ракельний ніж або нерівномірне плетиво сітки. Часто ці причини важко визначити.

|

Завеликої кількості фарби. Малі зна- Рис. 4.9. Схема встановлення ракеля при друкуванні |

Оптимальний кут нахилу ракеля до трафаретної сітки (друкарський кут) становить 75° (рис. 4 9). Значні відхилення від цього значення можуть негативно вплинути на точність дозування фарби та суміщення. При завеликому куті погіршується пружність ракельного ножа, а це спричинює занадто велике тертя ракеля по трафаретній сітщ і, як наслідок, погіршення суміщення та нанесення фарби. При замалому куп пружність ракельного ножа перевищує оптимальний рівень, призводячи до погіршення контакту з трафаретною сіткою та нанесення чення кута нахилу ракеля не впливають на точність суміщення, за винятком тих випадків, коли прикладений тиск є занадто великим.

Оптимальний кут нахилу ракеля до трафаретної сітки (друкарський кут) становить 75° (рис. 4 9). Значні відхилення від цього значення можуть негативно вплинути на точність дозування фарби та суміщення. При завеликому куті погіршується пружність ракельного ножа, а це спричинює занадто велике тертя ракеля по трафаретній сітщ і, як наслідок, погіршення суміщення та нанесення фарби. При замалому куп пружність ракельного ножа перевищує оптимальний рівень, призводячи до погіршення контакту з трафаретною сіткою та нанесення чення кута нахилу ракеля не впливають на точність суміщення, за винятком тих випадків, коли прикладений тиск є занадто великим.

Тиск ракеля не повинен змінюватися під час друкування тиражу, оскільки це може зумовити зміну кольорів і суміщення. Особливо це стосується багатокольорового друку, в процесі якого тиск ракеля має бути однаковим для всіх форм.

Фірмою «РК-Зібдруктех — нік ГмБХ» (Швейцарія) розроблено новий тип ракеля RKS, перевагами якого є:

Швидке закріплення; швидке налагодження; сталий кут нахилу; легкість регулювання тиску; велика тиражостійкість.

Зрошувальний ракель. Це розрівнювальний (або шкребковий) ракель, який закріплюється в паралельному відносно друкарського ракеля положенні, але характеризується меншим тиском. Він розрівнює тонку плівку фарби на формі при зворотному ході друкарського ракеля. Основне його завдання — запобігання висиханню фарби та «навантаженню» площі сітки ДФ фарбою так, щоб забезпечувалася рівномірність відбитка. Для рівномірного нанесення фарби на відбиток (особливо при великих ДФ) важливу роль відіграють правильність загострювання та шліфування кромки зрошувального ракеля (рис. 4.10).

Зрошувальний ракель. Це розрівнювальний (або шкребковий) ракель, який закріплюється в паралельному відносно друкарського ракеля положенні, але характеризується меншим тиском. Він розрівнює тонку плівку фарби на формі при зворотному ході друкарського ракеля. Основне його завдання — запобігання висиханню фарби та «навантаженню» площі сітки ДФ фарбою так, щоб забезпечувалася рівномірність відбитка. Для рівномірного нанесення фарби на відбиток (особливо при великих ДФ) важливу роль відіграють правильність загострювання та шліфування кромки зрошувального ракеля (рис. 4.10).

|

|

Рис. 4.10 Правильне (а) та неправильне (б) загострювання кромки зрошувального ракеля

18 июня, 2013

18 июня, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике