Склеивание металлов и неметаллических материалов получило очень широкое применение в производстве самолетов, вертолетов и других летательных аппаратов. Клеи применяются главным образом для соединения обшивки с ребрами жесткости, стрингерами п другими элементами каркаса крыла, фюзеляжа, хвостового оперения и в производстве других силовых конструкций.

В конструкции самолета Хаслср Б-58 применяется более 360 кг клеев, а в самолете F-111—около 400 кг1*; в транспортном самолете Боинг 727 используется до 2250 кг клеев17,

В конструкции самолета СХ-6 используется эпоксидно-фенольный клей НТ-424 для соединения обшивки крыла (на основе борсодержащих волокон) с фюзеляжем18. Эпоксидный пластик, армированный борсодержащим и волокнами, используется в конструкции щитка с применением эпоксидного клея при производстве самолета19 Скайхок Л-4.

Разработана технология соединения деталей конструкции фюзеляжа самолета Боинг 727 новым эпоксидным пленочным клеем Эпон 927 в сочетании с заклепками, При этом снижается уровень напряжений в области соединения, повышается усталостная прочность и улучшаются аэродинамические характеристики.

|

Клей состоит из двух компонентов — эпоксидной смо

клей вместе с жидким эпоксидным клеем того же состава, которым предварительно обрабатывают очищенные поверхности склеиваемых деталей. При испытании на усталостную прочность склеенные этим клеем секции фюзеляжа выдерживали свыше 1 500 000 циклов при напряжении до 110 кгс/см2. Эти характеристики20 сохраняются в температурном интервале от —18 до 71 °С.

Французский реактивный самолет Вотур изготовлен с применением эпоксидного клея Аральдит-1 для склеивания рулей поворота, полов, перегородок, щитков шасси, обтекателей, корневой части крыльев и их законцо — вок1.

Эпоксидные клеи используются для соединения стоек и поплавков для самолетов21 и других изделий авиационной пр о мы ш л енности22.

В США проведены испытания бер рил лиевых конструкций, соединенных эпоксидными клеями и заклепками с целью установления их пригодности для применения в летательных аппаратах23, в том числе аппаратов, летающих со скоростью М — 5—15. Как склеенные, так и соединенные заклепками бериллиевые образцы подвергались следующим испытаниям: образцы, соединенные внахлестку, испытывались на прочность при сдвиге при комнатной температуре, 370 и 538 °С, а па усталость при сдвиге — при комнатной температуре; двутавровые образцы испытывались па устойчивость при сжатии вдоль оси, на сдвиг при изгибе и на изгиб при комнатной температуре и при 370°С. Испытывался листовой бериллий и коробчатые прессованные профили, склеенные эпоксидными клеями FM-1000 и Метлбонд 328.

Для испытаний на сдвиг образцы из листового материала толщиной 1,06 мм, шириной 25,4 мм и длиной 152,4 мм соединялись внахлестку заклепками из монель — металла или указанными клеями. Отверстия под заклепки просверливались электроискровым методом с последующим легким травлением кислотой для устранения поверхностных дефектов. Перед склеиванием образцы подвергали следующей обработке: 1) протирка метил — этилкетоном; 2) погружение в 5%-ный раствор серной кислоты; 3) промывание водой; 4) нейтрализация в течение 5 мин при температуре от 49 до 60 °С в 10%-пом едком натре; 5) промывание водой. Склеивание производилось клеем Метлбонд 328 или FM-1000 при 177 °С и

давлении 7 кгс/см2 в течение 1 ч. Предел прочности при сдвиге клеевых соединений оказался равным 266— 378 кгс/см2 при 24 °С.

В табл. 47 приведены показатели механических свойств клеевых и клепаных соединений двутавровых бериллиевых образцов.

|

Таблица 47. Прочность клеевых соединений двутавровых бериллиевых образцов

|

Прочность склеенных бериллиевых конструкций была выше, чем у конструкций, соединенных заклепками, так как в клеевых конструкциях отсутствует концентрация напряжений, вызванная наличием крепежных деталей.

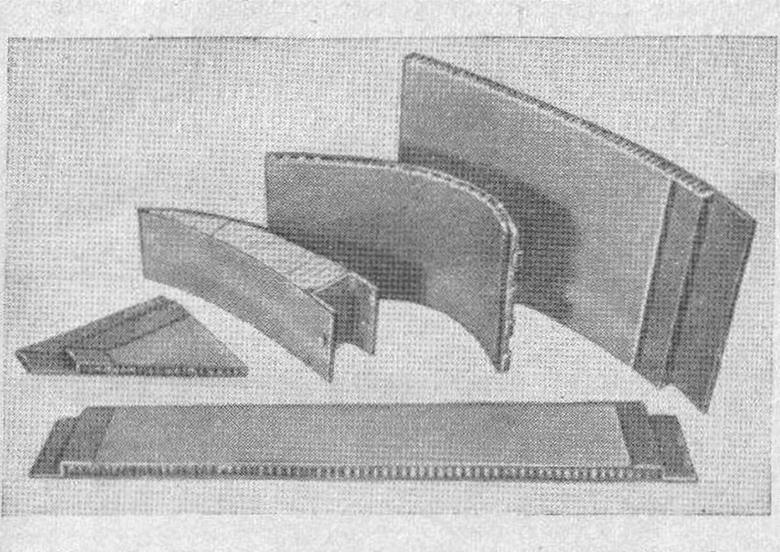

Многими фирмами в Англии и США освоен серийный выпуск полностью клееных металлических лопастей вертолетов1. Лопасть вертолета может служить примером силовой металлической конструкции, в которой использование клеевых соединений позволяет обеспечить длительную и надежную работу. Лопасти, изготовленные на клее, взамен заклепочных, болтовых, сварных и других соединений, имеют очень высокий ресурс работы благодаря устранению концентрации напряжений в элементах лопасти.

Исключительно большое значение приобретают в самолетостроении и в производстве других летательных аппаратов различные сотовые конструкции. Примером

может служить скоростной тяжелый бомбардировщик Хаслер Б-58 фирмы «Convair» (США). Часть его поверхности представляет собой сотовые панели из алюминиевого сплава, склеенные с сотами из термостойкой пластмассы. Клееную сотовую конструкцию имеет металлическое крыло истребителя Тридан II. Части металлического крыла (менее нагруженные) представляют собой трехслойную конструкцию с клееным сотовым заполнителем. Центральная часть крыла самолета Бреге 1001 Тан — также трехслойная конструкция с сотовым заполнителем, изготовленная из листов алюминиево-магниевого сплава.

В конструкции самолета F-4 Фантом II (фирмы «Мс Donnel Aircraft Согр.», США) широко используются сотовые конструкции с неперфорированным заполнителем. Для склеивания обшивки и сотового заполнителя применяется найлоновая ткань с эпоксидным клеем с одной стороны и феноло-каучуковым с другой. Для герметизации с внутренней и внешней стороны используются эпоксидные пасты24.

Сотовые отсеки закрылков, рулей, стабилизаторов, элеронов, триммеров, составляющие хвостовую часть указанных конструкций, собирают и склеивают вместе с лонжероном, узлами подвески и другими деталями. Типовой сотовый отсек состоит из двух обшивок и расположенного между ними сотового заполнителя, выполненного в форме клина. Боковые стороны отсека заделывают нервюрами, а вершину конуса — законцовочным стрингером. Технологический процесс изготовления отсеков сотовой конструкции включает следующие операции24:

предварительная сборка и подгонка деталей;

разборка соединений;

очистка, обезжиривание, нанесение клея и прикатка пленки;

установка и фиксация в приспособлении нижней обшивки, лонжеронов, нервюр, сотового заполнителя, за — концовочиого стрингера и вкладышей;

установка самонарезных винтов крепления угольников к лонжерону;

установка и фиксация верхней обшивки на собранный каркас;

герметизация приспособления и создание необходимого вакуума;

бклеипание отсека й печи под давлением в соответствии с установленным режимом;

выгрузка приспособления из печи, охлаждение и рас* прессовка;

сверление и зепковапие отверстий в местах соединения обшивки с лонжероном* нервюрами и законцовоч — иым стрингером; клепка.

Предварительную и окончательную сборку отсеков проводят в специальных приспособлениях, состоящих из ложемента, каркаса, прижима, резинового жгута и покрывала. Угол между ложементом и поверхностью приспособления соответствует углу при вершине отсека. Приспособление снабжено элементами, фиксирующими взаимное положение обшивок, нервюр, лонжерона и сотового заполнителя. Вакуум в полости приспособления создается с помощью вакуум-насоса. Давление на склеиваемый узел передается через ткань, загерметизированную по контуру приспособления резиновым жгутом. Базой для сборки отсека принята обшивка, укладываемая на ложемент.

В обшивке многоцелевого истребителя F-111 А/в Применяется около 300 сотовых панелей с алюминиевым заполнителем. В отличие от бомбардировщика X ас л ер Б-58А, где около 80% сотовых панелей имеют заполнитель из стеклянного волокна, в истребителе F-1I1 А/в сотовые конструкции с заполнителем из стеклянного волокна составляют только 2—5°/0 и применяются главным образом в конструкции хвостового оперения и антенного обтекателя. В качестве заполнителя используют алюминий 5056,

В хвостовых отсеках самолета, где размещаются силовые установки, применяется сотовый заполнитель из алюминия 2024. Сотовые намели с заполнителем из алюминия 5056 склеивают теплостойкими клеями, выдерживающими нагревание до 176 °С, а с заполнителем из алюминия 2024 — эпоксидными клеями, выдерживающими нагревание до 260 °С.

Применяют четыре типа стандартной фольги для сотового заполнителя ячейки диаметром 3,2 мм. Плотность заполнителя составляет 0,049 г/см1 при толщине 0,018 мм, 0,072 гісм*—при 0,026 мм, 0,097 г/см3—при 0*038 мм и 0,368 г/см*—при 0,51 мм. Последний тип фольги применяется только в тех случаях, когда

необходима повышенная прочность, например вокруг отверстий для болтов. Применяется также фольга с размером ячейки 15,87 мм; в этом случае плотность заполнителя составляет 0,041 г/см3 при толщине фольги 0,018 мм, 0,06 г/см2 — при 0,025 мм, 0,084 г/смг—при 0,025 мм и 0,11 г/см2 — при 0,051 мм.

Обшивка крыльев самолета РВ-57Ф изготовляется из алюминиевых клееных трехслойных панелей с сотовым заполнителем. Технология изготовления компонентов обшивки и оборудование те же, которые применяла фирма при производстве самолета Б-58, Законцовки крыльев изготовлены из сотовых панелей, склеенных эпоксидными клеями с обшивкой из стеклоткани, пропитанной смолой. Для соединений металла с металлом (по кромкам панелей при их стыковке) применен феноло-каучуковый клей Метл бонд 4021 (другое обозначение Шасталок 620); для склеивания обшивки с сотами— феноло-эпоксидный клей Шелл-422-1 (другое обозначение Аэробонд 422), легко образующий наплывы у стенок сот и обеспечивающий повышенную прочность при отслаивании обшивок заполнителя. Максимальный размер сотовых панелей самолета Б-58 равен 1 *5X5,5 м, Общий расход клея более 400 кг.

Почти все наружные поверхности отсеков фюзеляжа самолета F-111, включая и хвостовой, состоят из панелей сотовой конструкции из сплава 2024-Т81. Плоскости наружной обшивки, укрепленные перфорированным заполнителем, для снижения веса протравливаются; первоначальная толщина листа сохраняется только в местах крепления. Для склеивания панелей применяют не — пористыс эпоксидно-новолачпые клеи. Углы панелей герметизируют найлонопой пленкой, помещаемой между двумя слоями клея. Верхнюю и нижнюю обшивки крыла изготовляют монолитными из больших плит алюминиевого сплава 2024-Т351. Плиты фрезеруют до получения клиновых заготовок, которые затем профилируются на обтяжном прессе. Для каждой обшивки требуется отдельный пуансон, поскольку механически обработанные заготовки имеют разные значения толщины и конусности. Максимальная толщина верхней обшивки 20 мм, нижней—35 мм.

Профилированные заготовки подвергают травлению до конечной толщины в растворе едкого натра и сульфида натрия при 90дС. Контроль концентрации раствора и температуры, перемешивание и фильтрация осуществляются автоматически* Процесс начинается с очистки поверхности и равномерного нанесения маскировочного покрытия. После удаления маскировочного покрытия с выбранной площади деталь подвергают травлению. Эта операция повторяется 14 раз, причем каждый раз протравливается дополнительная площадь, а ранее подвергнутые травлению площади травятся повторно. Толщина различных частей обшивки, подвергшихся травлению, измеряется ультразвуковым толщиномером*5*

В производстве самолета-мишени Файэби (США) применяется три типа сотовых конструкций20:

неметаллические сотовые конструкции с обшивками и фланцами из эпоксидного стеклопластика и сотовым феноло-полиамидным заполнителем;

сотовые конструкции, обшивка, заполнитель и фланцы» изготовленные из алюминиевых сплавов;

сотовые конструкции с алюминиевыми заполнителем и фланцами и обшивками из коррозионностойкой стали.

Для склеивания обшивок с заполнителем применяются клеящие эпоксидные пленки, для склеивания заполнителя— вспенивающиеся клеящие ленты.

Окончательная обработка обшивок из коррозионно — стойкой стали 19-9DL перед склеиванием состоит в следующем: панель протирают метилэтилкетоном и в течение 15 мин при 77обезжиривают парами трихлорэтилена. Затем наносят на панель^два слоя смазки общей толщиной около 0,2 мм для защиты от коррозии (смазка наносится на расстоянии 2,54 см от кромки). Со склеиваемой поверхности удаляют с помощью химического фрезерования в промышленном травителс при 70 °С слон материала толщиной ОД524 мм, промывают деионизированной водой, сушат в печи при температуре около 66°С и удаляют защитную смазку, После этого панель укладывают в приспособление для склеивания, наносят клей и отверждают его при соответствующем давлении и температуре (1 ч при!77СС и давлении 1,05 кгс/см2).

Для обеспечения качественного склеивания самолетных ко нструкций необходим ж есткий контрол ь основных операций технологического процесса* Каждая партия пленочного клея испытывается на прочность при от — дире в готовых панелях. Пенообразующие клеи испиты —

вают на прочность на отдир при изгибе сотовых панелей и определяют плотность пены. Клеевые пленки подверга* ют повторным испытаниям тте раньше, чем за неделю до их использования. Пенообразующие клеящие лепты подвергают повторным испытаниям ежемесячно.

На очищенных металлических обшивках не должно быть поверхностей, через которые могла бы проникать влага. Детали проверяют па чистоту и наличие клеевого грунта. Время с момента очистки деталей до их склеивания ограничено. Этот период зависит от типа металла и от условий хранения. Так, незагрунтованные обшивки из коррозионностойкой стали могут храниться максимально в течение 48 ч. Максимальный срок хранения деталей из алюминия и его сплавов в неззгрупто- вантюм состоянии — 24 ч, в загрунтованном — 30 суток. Все очищенные детали па время хранения упаковывают в неношеную крафт-бумагу.

Правильное склеивание требует и правильной подгонки склеиваемых поверхностей. Перед началом отверждения проверяют положение термопар, которое строго определено для каждой детали. Проверяются время, температура, давление и скорости охлаждения при отверждении; все эти показатели автоматически записываются для будущих рекомендаций.

Качество склеивания готовой детали проверяется с помощью разрушающих методов контроля образцов и подтверждается иеразру тающим контролем детали.

Склеивание панелей крыла происходит в чистом цехе с кондиционированием воздуха, контролем влажности и воздухоочисткой. Приспособление для склеивания представляет собой алюминиевую плиту с приваренным к пей гофрированным усилителем. В приспособлении предусмотрено место для панелей, предназначенных для разрушающего контроля, которые склеиваются и отверждаются по технологии изготовления крыла и одновременно с ним.

Крыло изготовляется по следующей технологии. Устанавливают и закрепляют нижнюю наружную обшивку; с липкой пленки удаляют защитную подложку» клей наносят на обшивку и закрепляют лентой. Устанавливают корневую и концевую часть крыла, фланцы передней части крыла и заднюю кромку, заполнитель и закрепляющие блоки, располагаемые по периферии. За

тем склеивают вставки и заполняют ячейки заполнителя, наносят второй слой клея и устанавливают верхнюю обшивку. К панели прикрепляют термопары, тщательно проверяют образцы, помещают все в высокотемпературный вакуумный мешок и его герметизируют. Собранную панель в приспособлении для склеивания помещают в автоклав, подключают термопары и создают вакуум 600±100 мм рт. ст. В течение нескольких первых минут при работе только вакуумного насоса на деталь и мешок действует атмосферное давление. При достижении в автоклаве температуры 65 °С создается давление

3.5 ат. Температура постепенно — в течение 30—60 мин— повышается до 177 °С, что обеспечивает равномерный прогрев приспособления и детали. При 177 °С деталь выдерживают в течение 1 н. После отверждения давление сбрасывается и под мешком создается полный вакуум. Охлаждение примерно до 37 °С проводится в течение 3—5 ч под вакуумом, что предотвращает коробление детали. После охлаждения деталь удаляется из автоклава. После этого проводят разрушающий контроль образца и керазрушающий контроль детали. Образцы, изготовленные вместе с деталью, испытываются па расслаивание, а крыльевые панели проверяются с помощью акустических приборов. Акустический метод проверки позволяет обнаруживать очень малые непроклси.

В случае положительных результатов проверки крыльевых панелей производится их окончательная механическая сборка. К панели крепятся передние кромки, после чего панели крепят к центральной коробке (также представляющей собой склеенную конструкцию) и, наконец, устанавливают законцовки крыла, изготовленные из эпоксидного стеклопластика.

Размах крыла самолета — около 2,7 м, общая длина примерно 8,6 м. Самолет Файэби II может выполнить ряд до — и сверхзвуковых полетов при скоростях 0,9—

1.5 м и высотах от 15 до 18 288 м над уровнем моря.

В пассажирском самолете Боинг-747 (США) применено более 5000 мг сотовых панелей из стеклопластиков и легких сплавов, склеенных преимущественно эпоксидными клеями. Трехслонные панели для авиационных конструкций типа перегородок, полов, стенок и т. д. также изготовляются с применением эпоксидных клеев27.

|

Ремонт сотовых конструкции (рис. 43) состоит в заполнении поврежденного участка предварительно изготовленной сотовой вставкой из алюминия, либо (в случае повреждения ограниченных участков)—легким заполнителем из эпоксидной смолы. Отремонтированный участок защищают слоями стеклоткани, пропитанной смолой. Испытания материалов совместно с отремонтированными панелями показали, что ремонт не снижает прочности конструкции.

Клеящие эпоксидные композиции очень широко применяются в авиационной технике и при склеивании стеклотекстолитовых конструкций, для приклеивания к металлу и дереву теплоизоляционных и декоративно-отделочных материалов, пластических масс и т. д. В незначительных масштабах в некоторых отраслях авиационной техники применяется склеивание древесных материалов, главным образом в производстве деревянных воздушных винтов и в планеростроении.

|

В литературе описаны методы изготовления в самолетостроении крупногабаритных изделий28* свойства эпоксидных, эпоксидно-фенольных и других клеев, применяемых в конструкциях высокоскоростных самоле — тов23»м’ 3I, использование пленочных клеев, армированных проволокой с высоким электрическим сопротивлением (например, пленочный клей ECF-111 фирмы «Minnesota Mining and Manufact.», США32’33), применение

ультразвука для контроля качества клеевых соединений различных материалов, используемых в самолетостроении34 и т. Д. ЗЬ’ 36

6 сентября, 2015

6 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике