Огромное количество новых разработок и изобретений в промышленности нанесения порошковых красок ориентированы на увеличение эффективности оборудования. Почти всегда упор был изготовлен на оптимизации зарядки порошка и усовершенствовании способов контроля процесса зарядки. Но довольно относительно маленького опыта работы, чтоб понять, что контроль системы зарядки порошка является не единственным принципиальным фактором, влияющим на оптимизацию процесса нанесения, также на увеличение эффективности и облегчения расцветки недоступных участков деталей. Аэродинамика процесса более принципиальна, и часто играет определяющую роль.

Для оптимизации аэродинамики в зоне нанесения покрытий (ПК), мы должны направить внимание на последующие причины:

• динамику факела напылителя:

• рабочую характеристику насоса подачи порошка;

• соотношение порошка и воздуха в факеле напыления;

• аэро турбулентность в зоне осаждения ПК.

Обычно эжекторные насосы употребляются для подачи порошка от бака-питателя к системе напыления. К огорчению, этот способ подачи порошка является ограничивающим фактором на пути предстоящего увеличения эффективности систем напыления. Неувязка состоит в том, что для оптимизации процесса подачи порошка эжекторными насосами требуется значимый объем воздуха.

Усилия по оптимизации внутренней геометрии и рабочих черт эжекторных насосов привели к наименьшему прогрессу. Но не стоит отчаиваться — на рынке оборудования для нанесения порошковых красок появилась новенькая разработка, предлагающая значимые улучшения в таких областях, как:

— общая эффективность процесса нанесения;

— эффективность и легкость расцветки недоступных участков (глубочайших просветов, углов);

— степень контроля над стабильностью толщины наносимого ПК;

— скорость смены цвета и его качество;

— эффективность рекуперации не осевшего порошка.

Эта уникальная разработка разрабатывалась спецами компании «Нордсон» в течение 3-х лет и именуется Prodigy™. Главным компонентом в технологии Prodigy™, является новый способ подачи порошковых материалов. Насосы HDLV™ (High Density Low Velocity: высочайший объем — низкая скорость) открывают новейшую эру в промышленности нанесения порошковых красок и стопроцентно избавлены от ограничений классической эжекторной технологии. Чтоб лучше понять достоинства новейшей технологии, принципиально поначалу оценить недочеты обычных способов.

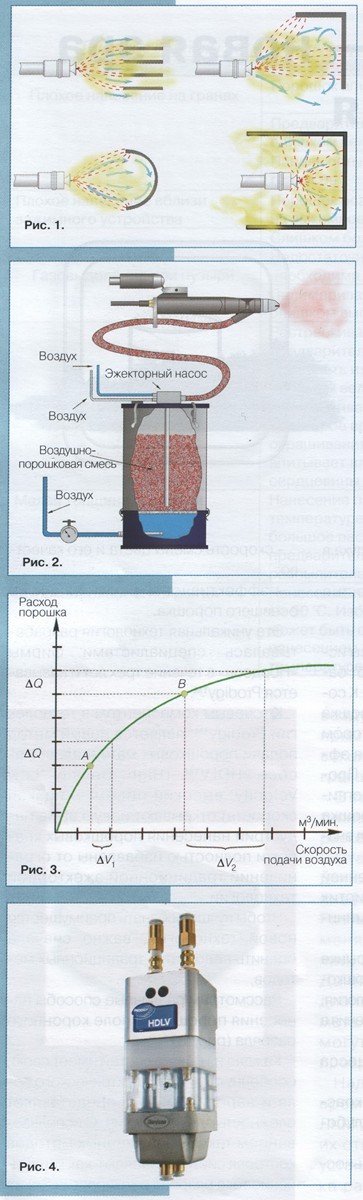

Разглядим разные методы нанесения порошков в поле коронного разряда (рис. 1.)

Любая из поверхностей имеет свою, особую картину электронного поля и аэродинамики и представляет сложность для нанесения. С внедрением таких современных способов контроля системы зарядки, как ограничение тока разряда и технологии SelectCharge™ (изменяемые нагрузочные полосы высоковольтной системы), мы можем довольно отлично улучшить электронное поле в зоне напыления. Но задачка оптимизации процесса осаждения порошковой краски в каждом отдельно взятом случае еще больше находится в зависимости от нашей возможности сделать лучше аэродинамику в зоне напыления, ежели от оптимизации системы электростатической зарядки (при условии, что порошок правильно заряжен). Разглядим работу обычной системы нанесения ПК с внедрением эжекторных насосов подачи порошка (рис. 2)

Сжатый воздух употребляется для:

• псевдоожижения порошка в баке-питателе;

• сотворения отрицательного давления снутри эжекторного насоса для обеспечения забора порошка из бака и для «проталкивания» забранного порошка в шланг подачи;

• поддержания нужной скорости воздушно-порошковой консистенции во время ее движения по шлангу, чтоб избежать отделения порошка от воздуха и, как следствие, нестабильной подачи.

Весь воздух, который добавляется в систему для заслуги размеренной подачи порошка, безизбежно оказывается в распылительной головке напылителя. Таким макаром, воздух, применяемый для подачи порошка, участвует и в формировании факела напыления, становясь определяющим фактором аэродинамической картины процесса нанесения ПК. Используя эжекторные насосы, нереально поделить задачки подачи порошка и оптимизации факела напыления. Улучшение аэродинамики приобретает второстепенное значение по сопоставлению с подачей порошка, и нельзя сразу улучшить расход порошка и факел напыления. Чем выше требуемый расход порошка, тем ужаснее аэродинамика процесса. Рис. 3 указывает рабочую характеристику обычного эжекторного насоса. Просто увидеть, что при низких расходах порошка рабочая кривая довольно крута и близка к линейной. В точке А повышение расхода порошка на величину ?Q просит роста объема воздуха ?V1. По мере роста расхода порошка, наклон рабочей кривой миниатюризируется и каждое еще одно повышение расхода просит прогрессивно большего объема подающего воздука. В точке В достижение такого же ?Q просит роста объема воздуха ?V2 > ?V1. Такое повышение объема воздуха оказывает существенное отрицательное воздействие на эффективность процесса нанесения ПК из-за ускорения факела напыления.

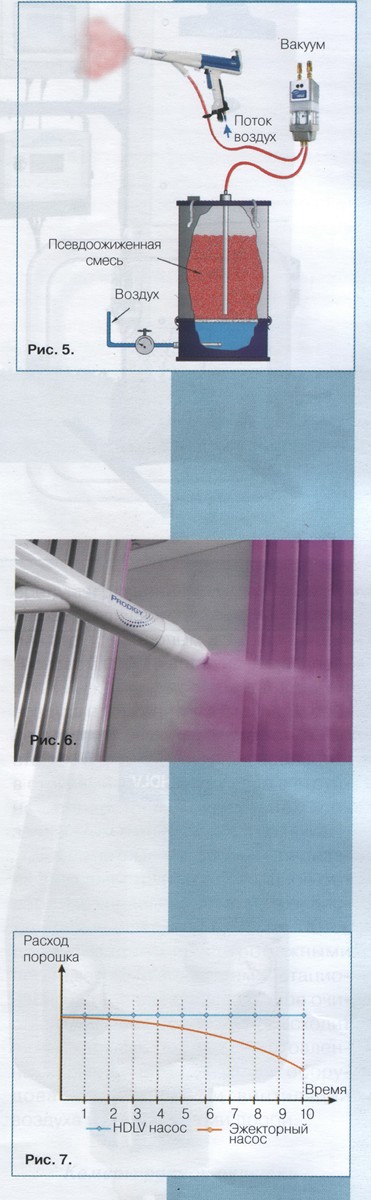

Для обретения полного контроля над скоростью факела напыления, нужно понизить зависимость от объема воздуха и отыскать наилучший метод подачи порошка к напылителю — с наименьшим объемом воздуха. Конкретно это и достигается применением насосов плотной фазы HDLV™ (рис. 4). Подробное разъяснение механизма работы насосов HDLV™ выходит за рамки этой статьи. Чтоб осознать его, довольно представить для себя двухтактный движок — два цилиндра, работающие в противофазе. Только заместо передвигающихся поршней для заполнения цилиндров порошком употребляется вакуум, а потом создается малое положительное давление, при котором порошок выталкивается в шланг. При всем этом нет передвигающихся деталей, нет лишнего воздуха. Порошок просит малого псевдоожижения и движется по шлангу подачи практически в состоянии плотной фазы.

Даже шланг подачи порошка к напылителю становится другим. Отсутствие воздуха избавляет необходимость использования шлангов огромного поперечника. Новенькая разработка HDLV позволяет перекачивать более 500 г/мин. порошка через шланг длиной 20 м, с внутренним поперечником 6 мм. С применением новейшей технологии соотношение порошка и воздуха снутри шланга возрастает в пару раз. Повышение расхода порошка достигается не за счет роста объема воздуха (как с эжекторными насосами), а благодаря повышению частоты циклов насоса. Вот поэтому рабочая черта насосов HDLV™ линейна, и соотношение порошка и воздуха не изменяется зависимо от расхода.

Как формируется факел напыления? Благодаря новейшей технологии, порошок к распылительной насадке напылителя доставляется практически без воздуха. Но может быть ли сделать факел напыления подходящего размера и равномерности, минимизируя объем потребляемого воздуха?Чтоб стопроцентно воплотить достоинства новейшей технологии подачи порошка, «Нордсон» разработал новое поколение систем напыления Prodigy™. Не считая преимуществ насосов HDLV™, у систем Prodigy™:

• уникальные распылительные насадки, дозволяющие отлично сформировывать факел напыления с мини-мальным добавлением воздуха;

• принципно новый дизайн напылителя, в каком контролируемый объем воздуха подается прямо к распыляющей насадке.

На рис. 5 показаны составляющие системы напыления Prodigy™.

Как уже упоминалось, новенькая разработка позволяет держать под контролем характеристики факела напыления полностью независимо от подачи порошка. Благодаря этому, можно достигнуть уникальной «мягкости» факела с общим объемом воздуха на выходе напылителя в пару раз меньше, чем у обычных систем напыления.

Композиция мягенького, просто контролируемого факела напыления и технологии контроля электростатического за-ряда Select Charge™ позволяет достигать эффективности нанесения ПК и легкости расцветки недоступных уча-стков деталей (рис. 6).

Еще одним принципиальным преимуществом технологии HDLV является завышенный уровень контроля над шириной наносимого ПК. В большинстве линий порошковой расцветки цена наносимого покрытия является основной частью операционных издержек При использовании обычных эжектор-ных насосов, их внутренне износ оказывает влияние на расход порошка. Положительные результаты усилий по созданию совершенных систем контроля процесса нанесения (направленных на уменьшение рабочих издержек и увеличение степени контроля толщины наносимого ПК) почти во всем перечеркиваются износом самой малой и довольно примитивной детали системы напыления — вставки эжекторного насоса (трубки Вентури). Даже в самых совершенных системах, где расход воздуха на насос строго контролируется электрическими системами с закрытой оборотной связью, износ деталей эжекторного насоса может повлечь за собой посте-пенное, но существенное уменьшение в подаче порошка. Бывалые операторы систем порошкового напыления временами создают корректировки в установках системы, чтоб восполнить эффект износа эжекторных насосов. К огорчению, в почти всех случаях, оператор выставляет расход порошка на заранее завышенное значение, чтоб избежать повторяющихся корректировок. В таких случаях себестоимость окрашиваемых деталей и эксплуатационные расходы оказываются довольно высочайшими.

Разработка HDLV™ позволяет отлично и просто решить делему. У насосов HDLV™ нет деталей износа, которые оказывают влияние на расход порошка. Таким макаром, толщина наносимого ПК может контролироваться с высочайшей степенью точности без необходимости в нередких ручных корректировках. На рис. 7 показана разница в стабильности подачи порошка насоса HDLV™ и эжекторного насоса по времени эксплуатации.

Эффективность нанесения ПК, уникальная легкость расцветки изделий сложной формы и высочайшая точность контроля наносимого ПК — это еще не все плюсы технологий Prodigy™ и HDLV Легкость, скорость и надежность смены цвета с системами Prodigy™ не имеют аналогов в промышленности.

Три фактора существенно упрощают смену цвета в системах Prodigy™:

1) Разработка фактически стопроцентно избавлена от полимеризации порошка снутри системы подачи

(насос, шланг, внутренние поверхности напылителя). Это позволяет отлично автоматом продувать систему подачи порошка во время смены цвета.

2) Насос HDLV™ имеет встроенную систему, шланг и напыли-тель, При этом с таковой степенью надежности, которая позволяет смену даже меж высококонтрастными цветами порошка.

3) Уникальная конструкция порошкового канала и распылительных насадок систем Prodigy™ не имеет участков, в каких могут сохранятся остатки порошка.

Композиция этих 3-х причин делает систему, в какой автоматическая смена цвета может выполняться за 18 с, без разборки напылителя либо насоса. Единственно, что остается оператору — обдуть внешную по-верхность напылителя. Если не использовать автоматические системы Color-On-Demand™, оператору придется переместить заборную трубку насоса из бака по-дачи 1-го цвета в другой. В данном случае время смены цвета удлиняется до 30 с.

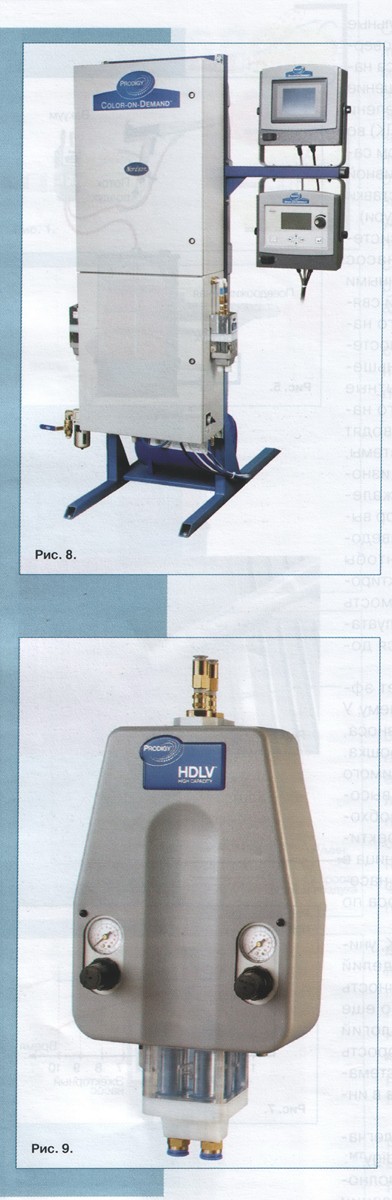

Для тех, кто работает в режиме Just-in-Time и меняет цвет очень нередко, система Color-on-Demand™ (рис. 8) позволяет использовать до 28 цветов порошка и поменять цвет за 18 с автоматом и с высочайшей надежностью.

Может ли разработка иметь больше преимуществ? Может! Еще одним принципиальным положительным эффектом технологии HDLV™ является увеличение эффективности циклонных систем рекуперации неосевшего порошка. Это преимущество осуществляется за счет использования транспортных насосов HDLVO высочайшей производительности, разработанных компанией «Нордсон» (рис. 9).В обычной системе с циклонной рекуперацией порошка есть две части, где происходят утраты порошка: сам циклон и вибрационное сито, в которое порошок подается из циклона для повторного использования. Современные циклонные системы имеют эффективность до 95%. Но дополнительные утраты вероятны, если порошок скапливается в контейнере в нижней части циклона. Для избежания утрат и оптимизации эффективности системы, порошок должен стремительно и оживленно удаляться из аккумулирующего бака циклона. Насосы HDLV™ употребляют вакуум и интенсивно откачивают порошок из основания циклона, тем существенно понижая риск скопления порошка в баке. Бессчетные опыты и измерения проявили, что создание отрицательного давления в нижней части циклонов увеличивает их эффективность. За счет минимизации употребления воздуха для транспортировки порошка высокопроизводительные насосы HDLV™ избавляют риск сотворения положительного давления снутри вибросита. Появление положительного давления в сите, соответствующего при использовании обычных способов подачи порошка, уменьшает пропускную способность вибросита и ведет к потерям порошка при вентиляции лишнего давления. Разработка HDLV™ избавляет эти трудности.

Революционные технологии Prodigy™ и HDLV™ открывают новейшую эру в промышленности нанесения порошковых красок. Первыми на рынок были выпущены ручные системы напыления Prodigy™. Они проявили хорошие результаты. Возрастает и число установленных автоматических систем. Опыт промышленной эксплуатации стопроцентно подтверждает приемущество новейшей технологии по всем показателям.

22 августа, 2014

22 августа, 2014  Malyar

Malyar  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: