Расчет бисерного диспергатора и выбор необходимых размеров машин для осуществления процесса диспергирования паст заданного состава проводится на основании удельной производительности уД [в кг/ (ч • м3 ) ], определенной на лабораторном бисерном диспергаторе. Диспергирование осуществляется до заданной степени дисперсности по „Клину”. По установленной экспериментально удельной производительности определяют объем контейнера машины Ук (в м3), который может обеспечить необходимую производительность Ср установки:

^к=Ср/ЧГуд (5.32)

По рассчитанному объему контейнера определяют его внутренний диаметр О и высоту Н:

Х)-63Кк1/э; Я”4£) (5.33)

Диаметр дисковых мешалок с! м находят следующим образом:

<1^0-75 (при £> > 150 мм) (5.34)

С? м=0,5/> (при /) <450мм) (5.35)

Шаг между дисками мешалок И принимают равным:

Л = 0,5сгм-Ь (5.36)

Где Ъ — толщина диска Ъ — (0,05 >0,08) йм.

От дна контейнера до первого диска расстояние должно быть /г, — 1,6/г; число дисков сборной мешалки вычисляют по формуле:

Гд = (Я-й 1-й)/7г (5.37)

Расчетные значения окружной скорости и частоты вращения Ир сборных дисковых мешалок определяют по формулам:

М/р=16,4 •Ю~3)0,5 (5.38)

Лр = игр • 103/л2? (5.39)

|

(5.40) |

![]() Потребляемую приводом диспергатора мощность рассчитывают по формуле:

Потребляемую приводом диспергатора мощность рассчитывают по формуле:

‘Значение коэффициента К /у определяют в зависимости от числа Рейнольдса:

Пе = лрпр<11/(106-77) (5.41)

Где р — плотность пасты; т) — вязкость пасты. Если Яе/2^<2,5 ° Ю5, то принимают а:^=50.

В принятом расчете свойства системы только частично учитываются при определении мощности привода. При расчете не выдвигается требование оптимизации режима диспергирования с целью интенсификации процесса, не учитываются индивидуальные свойства заданной пасты.

Количество движения от дисковых мешалок к системе передается в контейнере бисерного диспергатора с помощью сил адгезии, а внутри самой системы — сил когезии. Возникновение добавочных потоков за счет местных сопротивлений в дисках мешалок повышает количество движения и кратность циркуляции, что способствует интенсификации процесса. Тангенциальная составляющая трехмерного потока в зазоре между дисками и стенкой контейнера уменьшается с увеличением расстояния от периферии дисков и у стенки контейнера в пределе становится равной нулю. Следовательно, зазор между дисками мешалки и стеикой контейнера ощутимо сказывается на скорости сдвига. Поэтому, исходя из соотношения действующих в контейнере диспергатора гидродинамических сил, оптимальный диаметр дисковых мешалок при гладких дисках рекомендуется рассчитывать в зависимости от внутреннего диаметра контейнера по следующей формуле:

<*»,=1>О’99[1-Ш-(1)-100)/180] (5.42)

При моделировании размеров диспергаторов рекомендуется исходить из следующего равенства отношений:

Ез[р(~Я<3’10 ^м)мод __________ (Д/<?м-Омод

©хр( 8,3-10 £^м)раб (Д/^м Ораб

Эти формулы не учитывают индивидуальных свойств обрабатываемых систем и применяемых диспергирующих тел, поэтому выполняются не всегда.

Основным технологическим показателем бисерных диспергаторов в производстве пигментированных лакокрасочных материалов является их производительность при определенной конечной степени дисперсности паст. В результате статистической обработки многочисленных данных по производительности бисерных машин при обработке одинаковых по составу однопигментных паст в машинах с контейнерами различных размеров было установлено, что объемная производительность бисерного диспергатора может быть вычислена по формуле:

Еу-ЗШе**<-р’иь-р* (5’44)

|

Значения коэффициентов р, и р2 для ряда пигментов представлены ниже

Значения коэффициентов р, и р2 для ряда пигментов представлены ниже

Диоксид титана (70%)

Оксид цинка (70%)

Технический углерод ПМ-15 (20%)

Железная лазурь (40%)

Крон свинцовый лимонный (70%)

Крон свинцовый желтый (70%)

Красный железоокненый пигмент (70%)

Желтый железоокисный пигмент (50%)

Красный пигмент С (40%)

Зависимость (5.44) может быть представлена в виде равенства:

4-3600 Су / рг 4Р-

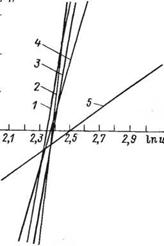

Рис. 5.6. Номограмма для определения производительности бисерного диспергатора при получении одиопигментных паст:

|

0.5 |

![]() 1 — железная лазурь; 2 — технический

1 — железная лазурь; 2 — технический

Углерод ПМ-15; 3 — оксид цинка; 4 — диоксид титана марки РО-2; 5 — желтый же — лезоокисный пигмент.

На основании этой зависимости построены номограммы (рис. 5.6), по которым можно определить производительность диспергатора для некоторых пигментов при установленном значении и>к, которое рассчитывают по формуле (5.24).

Отношение р,/р2 для всех паст имеет _ значение, близкое к среднему 13,2 с отклонением ±10%. Если пренебречь этим отклонением, то можно записать:

2 ~°’6

Это уравнение позволяет по оезулиа — -0,7I — там лабораторных испытаний (Су, Ол, -^л.

<), в пооцессе которых рассчитывают зна-

Ир

Чени» р„ определить ожидаемую производительность производственной машины (!у:

ЕхР Рг (^кР-^г) (5.47)

Приведенные уравнения справедливы для расчета производительности при диспергировании пасты до степени дисперсности по „Клину” примерно 25 мкм.

Анализ статистических данных по производительности одних и тех же. диспер — гаторов при обработке одинаковых по составу паст до конечной степени дисперсности по „Клину” менее 10 мкм показывает, что производительность машин в этом случае может быть вычислена по уравнению:

Ехр(с11П7’-С2) (3.48)

Коэффициенты с1 и с2, отражающие индивидуальные свойства пасты, для случая диспергирования ряда пигментов в лаке ПФ-060 приведены в табл. 5.4.

Производительность диспергатора во второй стадии процесса Су^ при диспергировании пасты от степени дисперсности по „Клину” г, до г 2 может быть определена по формуле:

С¥^Сг1е^(пг2-пгх) (5.49)

Отношение производительности диспергатора в конечной стадии процесса к его производительности при степени диспергирования по „Клину” 25 мкм равно:

Ехр (С) 1пг—сг) (5.50)

Ехр(р, итк-р2)

|

(5.51) |

![]() Если известна производительность в первой стадии процесса (ту(, то во второй стадии она будет уменьшаться и составит:

Если известна производительность в первой стадии процесса (ту(, то во второй стадии она будет уменьшаться и составит:

61*’2=с»’1 ехр(с!1п г—Сг —Р1 Мк + 13,2Р})

|

Таблица 5.4. Значение коэффициентов с, и сг в уравнении (5.48)

|

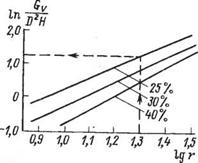

На рис. 5.7 приведена номограмма для определения производительности диспергатора на конечных стадиях процесса, составленная по зависимости, преобразованной из уравенения (5.48) :

1п [<?г/(0.785 Я2# )]=с,1п г — сг (5-52)

Если предварительно определена константа скорости диспергирования К№ то производительность диспергатора может быть вычислена по уравнению:

Су=Уа/г^пКя/(1пг0-1пгк) (5.53)

Объем пасты в контейнере диспергатора Кп можно представить как разницу между объемом контейнера диспергатора Ук, объемом, который занимают диспергирующие тела Уд и сборные дисковые мешалки Км:

Кл=Кк-Км-К6 (5.53)

Объем, который занимают сборные дисковые мешалки, можно выразить как долю объема контейнера:

Км= жУк (обычно л: =0,20 -4- 0,25) (5.54)

Отношение объема диспергирующих тел к объему пасты в контейнере диспергатора <р = Кб/ Уп является величиной, определяющей эффективность процесса диспергирования. Выразив объем контейнера через его определяющие размеры и осуществив подстановки, получаем:

Отношение объема диспергирующих тел к объему пасты в контейнере диспергатора <р = Кб/ Уп является величиной, определяющей эффективность процесса диспергирования. Выразив объем контейнера через его определяющие размеры и осуществив подстановки, получаем:

У„~кП2Н/а — х-пР2Н/А-Ч>Уп (5.55)

Рис. 5.7. Номограмма для определения производительности бисерного диспергатора при диспергировании диоксида титана в лаке ПФ-060 с различным сухим остатком до определенной степени дисперсности по „Клииу” г.

^п(1 + у)=0-25л^2«(1-л:) (5.56)

После подстановки в уравнение (5.53) значения объема пасты, находящейся в контейнере диспергатора, определенного из формулы (5.56), получим:

Су= 1,3-Ю-2 02//(]—лг)Хд/[(1 + у)(1пг0 — 1пгк)] (5.57)

Где /Гд — константа скорости диспергирования, мин"1. Пр

Следовательно, производительность производственного диспергатора Ср/ может быть определена на основании лабораторных данных из следующего отношения:

Л //>пр2 //пр(1-У)пр(1 + у).я(1пГ0-1пГк)л^Р Г ГД„/ Ял(1-лг)л(1 + 9)пр(1пг0-1п^к)пр^д

Формула (5.58) может быть представлена в несколько ином виде:

<?к = 1,3 10_202я(1-дг)/[(1 (5.59)

Где Г — суммарная продолжительность первой и второй стадий диспергирования.

При значительном разнообразии конструктивного оформления бисерных диспергаторов для них характерно то, что контейнер перегорожен в поперечном сечении дисковыми мешалками и при этом образуются как бы отдельные ячейки, которые сообщаются сочлененными кольцевыми зазорами, образующимися между стенками контейнера и периферией дисков. По этим зазорам паста перетекает из нижней ячейки в верхнюю, а в каждой отдельной ячейке образуется условно замкнутый контур течения системы. Это дает право рассматривать диспергатор как аппарат ячеечной модели, т. е. как аппарат, в котором происходит последовательное перемещение системы из одной ячейки в другую, что характерно для аппаратов идеального вытеснения.

Задача инженерного расчета процесса диспергирования заключается в определении размеров диспергатора и конструкции его перемешивающего устройства, обеспечивающих производство заданного количества конечного продукта (краски, эмали, грунтовки) до степени дисперсности по „Клину” г, соответствующей предъявляемым к продукту требованиям. Ниже приводится последовательность лабораторных исследований и расчетов.

1. Определение концентрации пленкообразователя, обеспечивающей интенсивное диспергирование и достаточную стабильность системы. Эта концентрация устанавливается реологическим способом или по электропроводимости так, как описано в разделе 3.2. При этом следует учитывать возможность дальнейшего доведения системы до рабочей вязкости и сухого остатка. Ниже приведен рекомендуемый сухой остаток некоторых лаков в пастах для диспергирования:

Растворитель Пленкообразова Сухой остаток, %

Тель

TOC o "1-5" h z Ксилол: уайт-спирит =1:1 ПФ-060 25

ПФ-053 23

ПФ-050 33

ПФ-046 32

ФЛ-056 34

ФЛ-032н 33

ФЛ-0114 32

Ксилол: бутанол =1:1 МЧ-025 35

МЧ-061 25

МЧ-0123 25

С«™» Кй ”

|

Ксилол : ацетон : бутил |

ММФ-5 |

|

|

Ацетат = 4 : 3 :3 : 3 |

||

|

Толуол: ацетон =1:1 |

Э-41р |

30 |

|

Ксилол : сольвент = 1 : |

1 ВМЛ-0110 |

32 |

|

Сольвент |

ГФ-070 |

39 |

|

Ксилол |

ГФ-070 |

25 |

|

Сольвент:этилцелло- |

ГФ-070 |

36 |

|

Зольв =1:1 |

||

|

Водный полуфабрикат |

На основе смолы ММФ-050 |

14 |

|

Водный полуфабрикат на основе смолы ПФ-020 |

12 |

2. Определение доли твердой фазы в пасте для диспергирования. Содержание пигмента в пасте для диспергирования определяют одним из методов, описанных в разделе 3.2. При известной массовой доле пигмента в пасте определяют производительность диспергатора, необходимую для обеспечения заданного выпуска конечного продукта с учетом последующего разведения.

3. Определение зависимости кп от и установление оптимального значения и>к (см. раздел 5.3.3).

Если пасты составлены из высокодисперсных пигментов, то оптимальное значение и>к находится в пределах 6,5 -=- 7,5 м/с при Уь/ Рп = 1,25 — г 1,4 и й/ с1 м = 0,25 + -0,35,а для паст, содержащих грубодисперсные пигменты, м>к = 9-Н2 м/с при

Уб/ Кп = 1,2 -5-1,3 и ЛЛ*М = 0,3 -0,4.

В процессе выполнения лабораторных экспериментов при известных значениях и>к определяют продолжительность первого периода диспергирования г, и соответствующее ему значение г,.

4. Определение общей продолжительности £0 диспергирования пасты установленного состава до конечной степени дисперсности по „Клину” г к:

АД1 Лд2

5. Определение диаметра контейнера диспергатора О (в м), обеспечивающего расчетную производительность О у (в м3/ч) :

Зу

‘<?„(! +у) 1„ (5.61)

188(1—л1)

Если процесс диспергирования предполагается осуществлять по стадиям, используя для этого два диспергатора, то диаметры их контейнеров рассчитывают по

Формулам: _____________

^(НуЮпго-Шг,)

1 V 188(1 — х)К„.

Д1

,5.63)

2 V 188(1—лг)Кд2

6. Расчет диаметра дисковых мешалок с1м проводят по формуле:

(5-64)

При этом должно быть 0,5 {Р—с1ы) > 36, где 6 — средний диаметр бисера.

7. По конструктивным соображениям принимают следующие значения диаметра отверстий с10 (в м) в дисках мешалок, толщины дисков Ь (в м) и диаметра центровой линии отверстий в дисках <1г (в м) :

|

С/о = (1/5 1/6) ам |

(5.65) |

|

Ь — (0,05 -?-0,1) |

(5.66) |

|

С? м — с? о — 2 Ь |

(5.67) |

|

8. Шаг между дисковыми мешалками Л (в м) равен: |

|

|

Ь =(0,25 Ч — 0,35) с*м |

(5.66) |

|

9. Число дисков / определяют по формуле: |

|

|

1-(Я-М/(Л + Ь) |

(5.69) |

|

Где Н = 40, М. |

|

|

10. Частота вращения сборных дисковых мешалок п (в с” муле: |

1) находят по фор- |

|

П=0,318-Омгк/(<*прс? м + с?0<*22) |

(5.70) |

|

11. Расчет мощности N (в кВт) проводят по формуле. |

|

|

N=N1 [1 + (/ —1)(0,3 — г — 0,4)] |

(5.71) |

|

Где Л/, =ЛГдгрп3^. |

|

Коэффициент мощности Адг зависит от состава пасты, 50, И/с1м и ык. Так, для пасты диоксида титана с ОКП 23% в лаке ПФ-060 с сухим остатком 25% Кдг равно: |

Клг = [і + 6,25(2,52 -5оІ(3,75Л/<*м-іНі-1)] х X ехр[(1,9 —0,345о) — (0,625-О,0755о)ыГк] (5.72)

Для таких же паст, но с сухим остатком пака 15%:

К* = [і + 1,63(1,15 —50)(3,75 ПММ — і)(і-і)] X

X ехр [і,96-0,334^о)-(0,625-0,075 5о>и/к] (5.73)

Для таких же паст, но с ОКП 19,3% и с сухим остатком лака 25% или 15%:

А> = [ 1 + 3.43(3,33-50)(3,75Ь/гім-і)(і-1)] X

Х ЄА-р(2,24-0,34Яо)-(0,87-0,і575о)агк] (5.74)

Проверочный расчет диспергатора предусматривает определение производительности диспергатора по ранее определенному составу пасты. Ниже приводится последовательность выполнения расчетов.

1. Определение и>к (в м/с) по расчетным конструктивным размерам перемешивающего устройства и частоте мешалок:

=«г(^Пр^м/0 + ^о^2г/с)) (5.75)

2. При определенных значениях и Ь/йм в лабораторных условиях определяют зависимость А! д=/(50). По рассчитанному и’к находят £0, соответствующее области экстремальных значений Кп и Кр , а также 11 и г,.

3. Определяют время, необходимое 2для достижения заданной дисперсности пасты [ см. уравнение (5.60) ].

4. Производительность диспергатора при разовом пропуске пасты через контейнер О у (в м3/ч) составляет:

БгИ(1-х)

Производительность в каждой стадии процесса:

D*H(l-X)Kni Vl (l+y)(ln r0-lnri)

£>2Н(1~х)КЛ2 С^_47(1+9>(1пг,-1п7~) (5’78)

5. Масса диспергирующих тел Gq (в кг) , которая подлежит загрузке в контейнер диспергатора, составляет:

С76 = 0,78.5рб(1 — x)D2Hy/(tp + 1) (5.79)

Где v = {S0 — 0,9) /0,6 = Кб/Кп.

Для стеклянного бисера, чаще всего используемого в настоящее время, уравнение (5.79) имеет вид:

G6 = 256{l-x)D2H<f/(<f + l) (5.80)

В технологических схемах получения пигментированных материалов, когда диспергирование осуществляется в бисерных диспергаторах, основному аппарату обычно предшествует дисольвер — цилиндрический аппарат, внутри которого помещена дисково-зубчатая мешалка-импеллер. Дисольверы относятся к многофункциональным машинам. В них происходит процесс смешения пигмента с плен — кообразователем, смачивание пигмента, а также процесс первичного диспергирования. От тщательности выполнения этих операций в дисольвере зависит эффективность диспергирования в последующих аппаратах, в том числе в быстроходных бисерных диспергаторах. Качество исходных паст для диспергирования определяется тщательностью перемешивания. Достаточно хорошее перемешивание, при котором паста достигает однородности, необходимой для ее диспергирования в быстроходных диспергаторах, наступает тогда, когда пигмент (или наполнитель) не только хорошо смачивается и перемешивается со связующим, но и принимает определенную степень дисперсности в результате разрушения крупных коагуляционных структур.

При перемешивании высоковязких жидкостей образуется течение, в зоне которого возникают наибольшие значения сдвиговых усилий и наиболее эффективное перемешивание и диспергирование. Это течение устанавливается в сравнительно небольшой части объема аппарата, а именно в зоне, непосредственно примыкающей к зубьям импеллера, имеющим обычно окружную скорость 18—25 м/с. Число циркуляций т содержимого дисольвера, необходимое для достижения определенной степени перемешивания, можно выразить соотношением:

Т-ггГн/гГп (5.80)

Где t — время, с; гЗн — насосное действие мешалки, м3/с; Дп — общий полезный объем жидкости в сосуде.

Насосное действие дисково-зубчатых мешалок можно определить в общем случае как радиальный эффект турбинных мешалок с открытыми лопастями:

LJH=n2ndlb/-l-Я2 (5.81)

Где и — частота вращения мешалки; dM — диаметр мешалки; b — толщина диска; Я — постоянная, зависящая от того, какое течение преобладает в сосуде — тангенциальное или радиальное, р = и>ж/и>м (сож — угловая скорость жидкости; сом — угловая скорость мешалки); в непосредственной близости к периферии мешалки значение Я можно принять равным нулю, считая, что течение имеет чисто радиальный характер.

Расход мощности на перемешивание, затрачиваемой быстроходными мешалками, определяют по уравнению:

N=KNp*d5M (5.82)

Где р — плотность перемешиваемой среды; К/у — коэффициент мощности, равный:

Кк=с/Яе°£ (5.83)

Где с — величина, постоянная для мешалок, обладающих одинаковыми конструктивными особенностями; Кец — центробежный критерий Рейнольдса.

Кец = /элс£/уц (5.84)

Где ц — вязкость среды.

Для дисково-зубчатой мешалки критерий Рейнольдса, зависящий от частоты пульсации жидкой системы, может быть записан как:

Яе =^рс1гр/у. (5.85)

Где р — частота пульсации, р = ш (г — число зубьев дисково-зубчатой мешалки).

Величина с, входящая-в формулу (5.83), для мешалок с гладкими дисками равна 57,5, а для дисково-зубчатых мешалок может быть определена по следующему эмпирическому уравнению:

С = 0,1г:2-1,6г + 2,ЗН/6 + 24,5 (5.86)

Где /г — длина зуба, м; 6 — толщина зуба, м.

Коэффициент мощности может быть также определен по формуле:

= Гц<а-1*Кеч>/6 (5.87)

Где Ргц — центробежный критерий Фруда, Ргц = И2<2м/£„

Для дисольверов с отношением внутреннего диаметра сосуда к диаметру импеллера 2,5 3,0 а = 1 и Ь = 40.

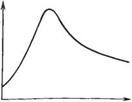

Вследствие изменения реологических свойств системы мощность, потребляемая мешалкой в течение цикла работы дисольвера периодического действия, постоянно меняется (рис. 5.8). Увеличение потребляемой мощности в первый период связано с ростом вязкости системы в процессе загрузки пигмента. Длительность этого периода определяется только длительностью загрузки. Нежелательность чрезмерно быстрой загрузки пигмента связана с возможностью его осаждения на дно контейнера. Взмучивание осевшего пигмента представляет определенные трудности и связано со значительным удлинением всего процесса и увеличением затрат энергии на единицу продукции. Постепенное уменьшение потребляемой мешалкой мощности после окончания загрузки происходит главным образом из-за снижения вязкости системы. Вязкость системы снижается в процессе перемешивания прежде всего по причине довольно значительного повышения температуры, поскольку большая часть энергии, затрачиваемой импеллерной мешалкой, превращается в тепловую.

Потребляемая импеллером мощность в процессе диспергирования может уменьшаться в 2—3 раза по сравнению с максимальной. Для повышения эффективности работы дисольвера периодического действия частоту вращения дисково-зубчатой мешалки по мере перемешивания целесообразно увеличивать, т. е. дисольвер должен быть оснащен вариатором. Это способствует более полному использованию мощности электродвигателя, ускорению процесса перемешивания, а также, в результате увеличения сдвиговых усилий, к большей эффективности процесса диспергирования (или пред — § диспергирования). ^

Потребляемая импеллером мощность в процессе диспергирования может уменьшаться в 2—3 раза по сравнению с максимальной. Для повышения эффективности работы дисольвера периодического действия частоту вращения дисково-зубчатой мешалки по мере перемешивания целесообразно увеличивать, т. е. дисольвер должен быть оснащен вариатором. Это способствует более полному использованию мощности электродвигателя, ускорению процесса перемешивания, а также, в результате увеличения сдвиговых усилий, к большей эффективности процесса диспергирования (или пред — § диспергирования). ^

Для дисольверов периодического действия ре — д. комендуются следующие конструктивные размеры:

Г = (2-г-2,6 )сгм,- Л, = (0,5 -1?0)сгм; |

И2-(1,0-5-2,0)сГм; (5.84) |

Рис. 5.8. Изменение мощности, потребляемой мешал — кой во время цикла работы дисольвера периодичес — ^

КОГО действия.

Где В — внутренний диаметр сосуда; /г 1 — расстояние от дна сосуда до импеллера; /г, — расстояние ог импеллера до уровня пасты.

Цикл работы дисольвера складывается из затрат времени на загрузку компонентов в сосуд Г3, продолжительности перемешивания — обычно 20—30 мин и времени передачи пасты в промежуточный смеситель? в, т. е. общая продолжительность цикла Г0 (в ч) равна:

^о=*э + Ьв + (0,3 — ь 0,5) (5.89)

Коэффициент загрузки дисольвера, вследствие образования при перемешивании воронки около вала мешалки, не должен превышать 0,65 — г 0,70.

Производительность дисольвера составляет:

<?1г-(в,0-н8>5)е£/| (5.90)

По значению производительности вычисляют- диаметр импелпера и по нему, используя соотношения (5.88) — остальные конструктивные размеры. Частота вращения импеллера равна:

П^(б,5 -4- 8,0)/сгм (5.91)

В конструкции дисольверов непрерывного действия необходимо учитывать особенности процессов, происходящих на каждой стадии. Совмещение порошкообразных материалов с жидкой фазой более интенсивно осуществляется при турбулентном режиме движения системы во всем объеме сосуда и при введении порошка в воронку, образующуюся вблизи вала мешалки. В малых объемах процесс смешения протекает активнее. Дисольвер должен представлять собой ряд последовательно расположенных камер. Процесс будет более эффективен, если из центра одной камеры паста будет подаваться на периферию последующей.

Размер первой, наименьшей, камеры вычисляют, исходя из того, что коэффициент заполнения ее принимается равным 0,6. Остальные размеры рекомендуется принимать следующие:

X) =(1,8 2,0) <2М; п, = (0,60 -4- 0,75) с? м; — ь 2,0)с*м (5.92)

Конструктивные размеры последующих камер принимаются равными:

£> = (2,2-5- 2,8) с/м ; П, = (0,81,0)егм (5.93)

Диаметр импеллера в этих камерах в 1,2 — г 1,3 раза больше диаметра импеллера в первой камере.

Обычно дисольверы непрерывного действия выполняются трехкамерными. Время пребывания системы в первой камере 7—10 мин, в последующих 10—15 мин.

I.

[1] , … а—Я „ а—Яе с а 1 а

5(Л)<? = -^-(агс№-5—агсШ—р — 15.14)

22 сентября, 2013

22 сентября, 2013  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике