Режим работы бисерного диспергатора характеризуется следующими основными факторами: частота вращения сборных дисковых мешалок, заполнение контейнера диспергирующими телами и температура перерабатываемого материала. Все эти факторы, поддающиеся регулированию при эксплуатации диспергатора, существенно влияют на эффективность диспергирования. Изучение процесса диспергирования пигментных паст в машинах со свободно перемещающимися диспергирующими телами позволило установить [128], что объемная производительность бисерного диспергатора с увеличением частоты вращения мешалок повышается (при неизменных прочих условиях и одинаковой конечной степени дисперсности паст) до оптимального значения, характерного для данной системы, после чего начинает падать (рис. 5.3). Подобная зависимость получена также для вибрационных мельниц, атгриторов и дисольверов.

В результате математической обработки результатов экспериментов получены следующие выражения для объемной производительности Су бисерного диспергатора:

Прин’<н’опт:

Сг = 60У{к11пи/-к2)/А1п г (5.26)

При и>>и>опт

Су=60И"»2-^11Г1 ы/)/Д1пг (5.27)

Где V — объем пасты в контейнере диспергатора; м/ — скорость перемещения пасты

В контейнере; г — степень дисперсности по „Клину” (Д1п/’ = 1п/наЧ—1п/"кон);

А,, кг — коэффициенты, характеризующие индивидуальные свойства паст; т1, тг — коэффициенты, характеризующие степень заполнения контейнера бисером.

|

|

|

*вЛп |

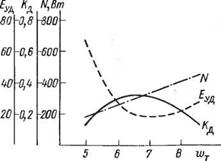

Рис. 5.3. Зависимость объемной производительности Су бисерных диспергаторов ОТ скорости перемещения пасты В контейнере VI’ (в м/с) при соотношении объемов бисера и пасты 1,25 :1:

Рис. 5.3. Зависимость объемной производительности Су бисерных диспергаторов ОТ скорости перемещения пасты В контейнере VI’ (в м/с) при соотношении объемов бисера и пасты 1,25 :1:

1 ~~ паста диоксида титана (С)КЛ 23/’) в растворе лака ПФ-060 (сухой остаток 25%); 2 ~ паста технического углерода ДГ-100 (ОКП=Н%) в растворе лака ПФ-060 (сухой остаток 30%).

Рис. 5.4. Изменение коистанты скорости диспергирования Ка от соотношения объемов бисера и пасты Кд/Км ДГ-100 при диспергировании в лаке ПФ-060 технического углерода (7) и диоксида титана РО-2 (2). Тангенциальная составляющая скорости 7,84 м/с.

Ф

В общем случае скорость диспергирования — зависит от скорости

Л

Течения пасты н> в контейнере диспергатора, площади поверхности диспергирующих тел, отношения расстояния между дисками мешалки И к диаметру дисковых мешалок й/<?м и состава паст, определяемого содержанием пигментов и наполнителей Спиг и концентрацией пленкообразо — вателя Спл [129]:

£"/ Т’

^■=:Г(^*^(^/^м),^ПИГ»^1Пл) (5.28)

При диспергировании паст одинакового состава и И/(1м=сот. зависимость (5.28) может быть представлена, в виде степенного уравнения:

Г“Сг? аиль5с (5.29)

Где сг, а, Ъ,с — эмпирические коэффициенты; 5 — суммарная площадь поверхности диспергирующих тел в рабочем объеме диспергатора.

Увеличение относительной поверхности диспергирующих тел приводит к росту константы скорости диспергирования до некоторого предела. Максимальное значение константы скорости диспергирования обычно достигается при соотношении объемов диспергирующих тел и пасты

1,2-ь 1,4 (рис. 5.4). Максимальная производительность аттриторов достигается при равенстве объема загружаемой пасты и свободного объема между шарами [130].

Количество бисера Об, которое необходимо загрузить в контейнер диспергатора для достижения наибольшей интенсивности процесса, определяется по формуле [129]:

|

Св=0,47/)вХ>2/Г(1-х) |

![]()

|

(5.30) |

![]() Г>1 + 1пР-1п(апрс? м+ с10с1х^)-1пп Ьг+ 1п2>-]п(сгПр<*м+

Г>1 + 1пР-1п(апрс? м+ с10с1х^)-1пп Ьг+ 1п2>-]п(сгПр<*м+

Оптимальное значение н’опт достигается при следующей частоте вращения ИоПТ (вс-1) сборных дисковых мешалок:

|

Ехр |

|

Одвбо2н(-х)-уб |

|

Ьф2Н(-х)-ЬгУ, в |

|

|

||

Где рд — плотность материала бисера, кг/м3; И — диаметр контейнера, м; Н — высота контейнера, м; х — доля объема контейнера, занятого дисковыми мешалками с валом; с! м — диаметр дисковых мешалок; <30 — диаметр отверстий в дисках, м; г — число отверстий в каждом диске; Лг — диаметр центровой окружности отверстия; <^Пр = /^м — йо2. м; Ь,, Ъг — коэффициенты, отражающие индивидуальные свойства паст; — объем бисера.

Строго говоря, оптимальные значения частоты вращения мешалки и наполнения бисером различаются на первой и второй стадиях диспергирования (см. раздел 2.2), что отражается на значениях коэффициентов Ь1 и Ъг. Для паст высокодисперсных пигментов на второй стадии процесса диспергирования н’опт на 4—6% меньше, чем на первой, а £опх на 5—10% больше. Для паст грубодисперсных пигментов н’опт на второй стадии диспергирования увеличивается в 2—4 раза, а 50пт уменьшается на 7—8%.

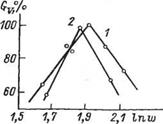

Экстремальный характер зависимости константы скорости диспергирования от тангенциальной составляющей скорости потока, несмотря на практически линейную зависимость мощности, потребляемой приводом дисковых мешалок, от скорости н>, приводит к тому, что в области максимума константы скорости диспергирования имеет место минимум

Удельных энергозатрат (рис. 5.5) [129].

Удельных энергозатрат (рис. 5.5) [129].

При диспергировании вследствие диссипации энергии происходит значительный разогрев

Рис. 5.5. Зависимость константы скорости диспергирования Кд ( ),

Удельных энергозатрат ^уд (———— )

И мощности, потребляемой приводом дисковых мешалок, N (—° —• —:° ) для паст диоксида титана от тангенциальной составляющей скорости.

Пасты. Для регулирования температуры в контейнере диспергаторы обычно оснащаются рубашкой с водяным охлаждением. Необходимо отметить, что в большинстве случаев повышение температуры до 50—70 °С приводит к интенсификации процесса диспергирования главным образом за счет повышения концентраций, соответствующих началу структурирования раствора пленкообразователя, роста поверхностной активности пленкообразователя и снижения эффективной вязкости системы. Естественно, при этом необходимо учитывать свойства пленкообразователя и летучесть применяемых растворителей. Пасту после диспергирования перед доведением до необходимых значений вязкости и сухого остатка следует охлаждать, так как различие температур пасты и добавляемого в нее раствора пленкообразователя может вызвать флокуляцию („температурный шок”).

22 сентября, 2013

22 сентября, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике