С целью улучшения диспергируемости пигментов проводится органофи — лизация их поверхности путем модифицирования различными органическими веществам [96, с. 114; 133, с. 88; 149]. При этом также повышается устойчивость пигментной дисперсии к флокуляции как в процессе диспергирования, так и на дальнейших стадиях переработки и при хранении.

Ермилов [96, с. 114] разделяет модифицирование поверхности на адсорбционное и химическое. Адсорбционное модифицирование поверхности осуществляется за счет адсорбции анионоактивных ПАВ на пигментах с основным характером поверхности и катионоактивных ПАВ на пигментах с кислотным характером поверхности. Мозаичность поверхности пигментов, т. е. наличие на ней адсорбционных центров различной природы, делает необходимой комплексную модификацию.

Следует отметить, что при модификации пигментов органическими веществами, с целью органофилизации отнюдь не достигается универсальная совместимость пигмента с любыми видами пленкообразователей [133, с. 82], поскольку может совершенно отсутствовать способность к сольватации отдельных групп в поверхностном слое модификатора молекулами пленкообразователя или растворителя. В большинстве случаев для придания устойчивости концентрированным пигментным суспензиям необходимо, чтобы степень покрытия поверхности пигмента адсорбционным слоем была меньше единицы (0,5—0,7) для адсорбции молекул пленкообразователя непосредственно на поверхности частиц пигмента, с одной стороны, и для образования обратимых коагуляционных структур. с другой.

Химическое модифицирование пигментов достигается проведением на поверхности химических реакций. Так, модифицирование поверхности кремнийорганическими соединениями осуществляется в результате реакций алкоксилирования, этерификации и др. Обработка поверхности пигмента органическими веществами может проводиться либо при синтезе пигмента, обычно после стадии осаждения или промывки, либо при диспергировании уже готовых пигментов в среде пленкообразователя

Введением ПАВ. В отечественной промышленности наиболее распространен второй способ [149].

Оксидные пигменты и наполнители, такие, как диоксид титана, красный железоокисный пигмент, оксид цинка, аэросил, белая сажа, для улучшения совместимости с пленкообразователем и улучшения диспер- гируемости рекомендуется (а. с. ЧССР 153754) подвергать комплексному модифицированию органическими и неорганическими веществами. Для этого пигмент диспергируют в воде в присутствии силиката натрия, фосфата натрия, этаноламина или изопропаноламина, а затем обрабатывают солями алюминия, цинка или бария. На поверхности пигмента осаждается нерастворимый в воде органофильный модифицирующий слой.

Иногда для модифицирования используют прием, основанный на разрушении эмульсии нерастворимого в воде органического соединения; при этом скоагулированное органическое вещество образует на поверхности пигмента модифицирующий слой. Необходимым условием является наличие в жидкой фазе растворимого органического вещества, способного адсорбироваться на поверхности пигмента. Так, диоксид титана для улучшения диспергируемости рекомендуется (пат. ФРГ 1467479) обрабатывать несмешиваюшимся с водой диэфиром двухосновной карбоновой кислоты ЖЮОК* (где Я = А11с С4—С10, и’ = А1к С4 —С18) и водорастворимым диолом или полиолом с последующим фильтрованием, промывкой и сушкой.

Модифицирование пигментов неорганическими добавками с целью улучшения цвета, повышения светостойкости, интенсивности и других показателей чаще всего приводит к гидрофилизации поверхности и, следовательно, к ухудшению совместимости с пленкообразователями. Кроме того, наличие на поверхности пигмента низкомолекулярных модификаторов может стать причиной эпитаксиального срастания частиц при сушке, что еще больше затрудняет дисиергирование. Поэтому модифицирование пигментов неорганическими веществами должно сопровождаться модифицированием органическими веществами. Например, такое последовательное модифицирование диоксида титана проводят следующим образом (пат. Великобритании 1368601). Диоксид титана суспендируют в воде и вводят в суспензию сульфат алюминия или алюминат натрия. Сначала повышают pH суспензии для осаждения на поверхности диоксида титана гидроксида алюминия, а затем понижают pH суспензии для растворения примерно половины осажденного гидроксида алюминия и вводят в суспензию соль цинка, олова, кремния, сурьмы, висмута, церия, циркония или титана (или смесь этих солей в различных сочетаниях). После этого pH снова повышают и осаждают смешанные гидроксиды алюминия и перечисленных металлов. В суспензию вводят ПАВ, способное хемосорбироваться на осажденных на поверхности пигмента гидроксидах. Для облегчения хемосорбции процесс проводят при температурах выше 50 °С.

Для придания олеофильности поверхности пигмента на нее последовательно наносят различные ПАВ. Так, для улучшения совместимости пигментов с полимерными и олигомерными пленкообразователями и улучшения диспергируемости в водную суспензию пигмента рекомендуется (иат. Великобритании 1395700) вводить стеариновую кислоту, стеараты магния, цинка и алюминия, затем обрабатывать пигмент диолом С8-С27 и после этого вводить в систему катионоактивное ПАВ, например хлорид четвертичного аммониевого основания.

Для улучшения диспергируемости пигментов и повышения стабильности водоразбавляемых материалов после обработки пигментов неорганическим модификатором предлагается (заявка ФРГ 2402694) вводить в суспензию пигмента при 60 ° С нейтрализованный щелочью триметилен- диаминдиолеат, а затем после промывки декантацией — раствор водорастворимого меламиноформальдегидного олигомера. После промывки и фильтрования нигмент сушат и выдерживают в течение 4 ч при 120 °С. Такая обработка рекомендуется при получении пигментированных ал — кидномеламиноформальд егидных материалов.

Для повышения стабильности эмали, в которой пленкообразовате — лем служит смесь акрилового сополимера (продукта сополимеризации в изопропиловом спирте акриловой кислоты, винилацетата и бутилацета — та) и меламиноформальдегидного олигомера (метоксилированный продукт конденсации меламина и формальдегида), предлагается (а. с. СССР 1060659) проводить обработку пигмента при температуре 90—100 °С 3%-ным водно-спиртовым раствором нейтрализованного три — зтиламином акрилового сополимера, взятого в количестве 2—4% от массы пигмента.

Известны выпускные формы пигментов, пигментные частицы в которых заключены в толстую оболочку полимера. Так, высокодисперсные пигменты с олеофильной поверхностью получают суспензионной радикальной полимеризацией полимеров винилового ряда в среде органических растворителей в присутствии обрабатываемого пигмента (заявка Франции 2234359). Масса оболочки частиц пигмента может достигать 70% от его массы. Пигменты с полимерной оболочкой частиц могут быть получены при конденсации циклогексанона или его смеси с метилцикло — гексаноном в присутствии пигмента (заявка ФРГ 2400194). Такие методы получения выпускных форм пигментов можно отнести к микрокап — сулированию. Они довольно широко применяются для модифицирования пигментов с целью улучшения совместимости их с пленкообразователем и снижения пылящей способности.

Все методы микрокапсулирования можно разделить на три большие группы [150,с. 17]:

1) физико-механические методы — формирование оболочек из расплава, центрифугирование, напыление в псевдоожиженном слое, вакуумное напыление, конденсация паров и экструзия;

2) химические методы — полимеризация или поликонденсация на поверхности раздела фаз с образованием на частицах пигмента полимерной оболочки;

3) коллоидно-химическое осаждение полимеров из раствора на поверхности частиц пигмента; процесс обычно идет через стадию образования полимерного коацервата вокруг капсулируемых частиц с последующим его отверждением [151].

Для модифицирования пигментов в настоящее время чаще всего используют первые две группы методов. Выбор метода определяется Прежде всего свойствами капсулируемого пигмента и требованиями, предъявляемыми к капсульному продукту [152].

С помощью физико-механических методов капсулируют пигменты в газовой камере или под вакуумом. Один из способов заключается в распылении дисперсии капсулируемого вещества в растворе пленкообра — зователя горячим потоком инертного газа-носителя и высушивания. Разработан способ электростатического микрокапсулирования, в котором противоположно заряженные частицы пигмента и раствор полимера оболочки распыляются навстречу друг другу с противоположных концов электростатической камеры, при столкновении происходит формирование, а при охлаждении — отверждение оболочек капсул. При капсулирова — нии с применением вакуума полимерный материал оболочки испаряется в камере и конденсируется на охлажденных частицах капсулируемого пигмента, который находится в постоянно перемешиваемом состоянии под вакуумом. При капсулировании в псевдоожиженном слое капсулиру — емый пигмент поддерживают в вертикальном потоке газа-носителя во взвешенном состоянии и напыляют на него полимер из расплава или раствора.

С помощью химических методов микрокапсулирования на частицах пигментов формируют полиуретановые, полисилоксановые, полиамидные, полиэфирные, карбамидные или эпоксидные оболочки. Так, при капсулировании хромата свинца на поверхность его частиц наносят жидкий полисилоксан с последующим его отверждением при нагревании (пат. США 3849152). Можно растирать хромат свинца с полиэтиленом или полипропиленом с молекулярной массой менее 30000 и диспергировать его в воде; после введения в суспензию органического растворителя и катионоактивного ПАВ часть растворителя отгоняют с водяным паром и высушивают продукт (заявка Франции 22317716). Капсулирование можно проводить также синтетическим воском с предварительным нанесением на поверхность оксида кремния.

В обзоре Маковской и Столяровой [153], посвященном применению микрокапсулирования в лакокрасочной технологии, приведены сведения о микрокапсулировании таких пигментов и наполнителей, как диоксид титана, технический углерод, оксид магния, аэросил и др.

Микрокапсулирование открывает возможность применения в качестве своеобразных пигментов веществ, по своей природе пигментами не являющихся. Так, микрокапсулирование термохромных жидких кристаллов позволяет применять их для пигментирования водоразбавляемых и воднодисперсионных материалов, дающих термоиндикаторные лакокрасочные покрытия [151].

Необходимо отметить, что микрокапсулирование, как и все методы поверхностной обработки пигментов, специфично; поверхностные свойства микрокапсул должны соответствовать свойствам пленкообразовате — ля, для которого предназначается капсулированный пигмент.

Синтез неорганических соединении, используемых в качестве пигментов, следует рассматривать как направленный рост кристаллов с приданием им необходимых поверхностных свойств, а не просто как получение соединений определенного химического состава.

Наилучшие результаты в достижении определенных физико-технических свойств пигментов могут быть получены, если проводить модифицирование непосредственно в процессе синтеза пигментов на стадии начала кристаллизации первичных частиц. Особенно это относится к пигментам, получаемым методом осаждения из растворов. Меркль [154], рассматривая три основных способа получения пигментов в легко диспергируемой форме, наряду с преддиспергированием и регулированием фракционного состава важное место отводит поверхностной обработке в процессе синтеза для предотвращения агломерации и агрегации частиц пигментов.

Понизить скорость роста кристаллов в процессе их образования путем добавления веществ, адсорбирующихся на поверхности кристаллов и тем самым препятствующих их росту, и введением зародышей. При синтезе пигментов методом осаждения регулировать форму и размер кристаллов можно путем варьирования основных параметров процесса: концентрация исходных веществ, порядка и способа сливания исходных растворов, температуры, а также количества и размеров специально вводимых зародышей и добавки ПАВ. Размеры получающихся кристаллов зависят от соотношения скоростей образования зародышей кристаллизации и роста кристаллов. Скорость роста кристалла зависит от пересыщения раствора относительно твердой фазы — отношения превышения концентрации вещества С над его растворимостью С? к растворимости:

Йг

(С — С-) /Сх. Изменение скорости роста кристаллов — с пересыщением при высоком пересыщении подчиняется линеиному закону:

Механизм действия ПАВ [133, с. 65] при кристаллизации из растворов сводится к уменьшению скорости роста кристаллов за счет формирования тонких адсорбционных слоев на их гранях, что приводит к образованию большого числа центров кристаллизации. Однако в ряде случаев применение ПАВ при синтезе пигментов вызывает не уменьшение, а увеличение частиц, так как снижение растворимости из-за формирования адсорбционных слоев постепенно снижает степень пересыщения раствора относительно твердой фазы, так что большинство возникших зародышей как бы выбывает из строя.

Для повышения дисперсности пигментов — уменьшения размеров кристаллов при синтезе следует использовать ПАВ, физически адсорбирующиеся на поверхности пигментов [133, с. 71]. Химическая адсорбция ПАВ приводит к снижению дисперсности, так как только при слабой

Связи адсорбируемых молекул с поверхностью пигментных частиц происходит увеличение числа центров кристаллизации с одновременным уменьшением скорости роста кристаллов. Вещества же, прочно адсорбирующиеся на поверхности кристаллов, вызывают резкое уменьшение числа центров кристаллизации и, следовательно, увеличение размеров кристаллов; это проявляется уже при очень малых концентрациях ПАВ, причем дальнейшее повышение концентрации практически уже не сказывается. Физически адсорбирующиеся ПАВ максимальное влияние на дисперсность оказывают при концентрациях, равных критической концентрации мицеллообразования или несколько больших.

Действие ПАВ не сводится только к регулированию скорости роста кристаллов. Они играют определенную роль и в предотвращении агрегации частиц на стадиях промывки, фильтрования и сушки. Эти стадии имеют очень большое значение, и нередко дисперсный состав пигмента определяется не условиями синтеза, а методом сушки и последующего сухого размола. Усилия, направленные на регулирование размеров частиц в процессе синтеза, могут быть сведены на нет на последующих стадиях, таких как длительное пребывание частиц в среде электролита (в маточном растворе) на этих завершающих стадиях приводит к росту крупных частиц за счет убыли мелких и к значительному снижению степени дисперсности вследствие агломерации при сушке. С этой точки зрения целесообразно такое модифицирование пигментов в процессе синтеза, которое позволило бы устранить стадию фильтрования, понизить влажность паст после фильтрования и ускорить сушку.

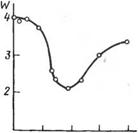

В работах [155, 156] была показана целесообразность модифицирования в процессе синтеза цинкового крона синтетическими жирными кислотами (СЖК). Наилучшие результаты были достигнуты при введении модификатора на стадии диспергирования исходнбгг оксида цинка в воде при повышенной температуре (стадия „распарки”^, ha кривой зависимости влагосодержания паст пигмента от количества модификатора (рис. 4.1) имеется четко выраженный минимум, соответствующий оптимальному количеству СЖК, который почти точно соответствует формированию мономолекулярного слоя модификатора на поверхности частиц пигмента. Дальнейшее увеличение количества вводимых при

Синтезе СЖК приводит к формированию второго адсорбционного слоя с ориентацией карбоксильной группы в водную среду, что вызывает гидрофилизацию поверхности и, следовательно, вновь увеличивает влажность паст после фильтрования.

Синтезе СЖК приводит к формированию второго адсорбционного слоя с ориентацией карбоксильной группы в водную среду, что вызывает гидрофилизацию поверхности и, следовательно, вновь увеличивает влажность паст после фильтрования.

Рис. 4.1. Зависимость влагосодержания (отношения количества воды к количеству пигмента) W паст цинкового крона после фильтрования от количества О 0,5 1,0 1,5 2,0 введенных синтетических жирных кислот Ссжк

С’сжн, % (в % к количеству пигмента).

О 2 4 6 8 ю о 10 20 30 40 50

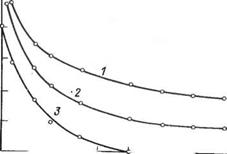

Рис. 4.2. Кинетика пропитки уайт-спиритом (а) и сушки (б) ^модифицированного ( ) и модифицированного СЖК ( ) желтого свинцового крона.

Влияние органофилизации на процесс сушки желтого свинцового крона иллюстрируется рис. 4.2. На стадии синтеза пигмента в раствор хромовой смеси вводили аммониевые соли СЖК. Происходил их гидролиз с образованием достаточно устойчивой коллоидной системы, в которой уже и осуществлялась физическая адсорбция СЖК. Кинетические кривые пропитки уайт-спиритом модифицированного и немодифициро — ванного пигментов, полученные для оценки олеофильности по методу пропитки [157] (см. раздел 2.1), показывают значительное улучшение смачиваемости неполярным растворителем модифицированного пигмента — скорость пропитки увеличивается примерно в 2 раза (рис. 4.2, а). Гидрофобизация крона приводит к уменьшению влажности водных паст после фильтрования и значительному ускорению процесса сушки (рис.

4.2, б), причем критическое влагосодержание у модифицированного крона ниже, чем у немодифицированного. Органофилизация пигмента в процессе синтеза существенно интенсифицирует процесс диспергирова

|

I 100 |

![]()

|

| 80 |

|

-1——- 1———————- 1____ I I 2 4 6 8 .10 12 14 Время, мин |

![]()

|

Крон; 2 — крон, модифицированный СЖК; 3 — |

|

Рис. 4.3. Изменение степе — § Ни дисперсности по „Кли — а 60 Иу” желтого свинцового В Крона в лаке МЧ-025 (ла — § Ке ПФ-223, олифе К-5) в §- |

|

Процессе диспергирования: 8 |

|

1 — немодифицированный ^ 20 |

|

Крон в виде фляшинг — пасты. |

|

|

ния (рис. 4.3).

При введении зародышей кристаллизации в системе образуется вы сокодисперсная, иногда коллоидно-дисперсная взвесь, отдельные части цы которой становятся центрами образования и роста кристаллов. Ми нимальный размер зародыша, на котором может начаться рост кристалла определяется условиями термодинамики.

Для простейшего случая кристаллов кубической формы:

^ = -^(^2-^1 ) + 6ог2 (4.2)

Где ДС — изменение энергии Гиббса; г —длина ребра куба кристалла; р и М — плотность и молекулярная масса кристаллизующегося вещества; ^ — химический потенциал вещества в кристаллической фазе; м, — химический потенциал вещества в растворе; а — поверхностное натяжение на границе твердой и жидкой фаз.

Значение г, соответствующее максимальному значению АС, равно: гкр=4СМ/[р(/л1- мг)] (4.3)

Такой размер зародыша кристаллизации называют критическим гкр. Из анализа уравнения (4.4) следует, что расти будут кристаллы, имеющие размеры, хотя бы немного превышающие г кр, а кристаллы, размеры которых меньше г кр, будут растворяться. К тому же растворимость малых кристаллов больше растворимости больших. Таким обргпом, если в системе присутствуют кристаллы разных размеров, находящиеся в равновесии с раствором, то будет происходить перенос вещества с меньших кристаллов на большие, т. е. рост больших кристаллов за счет мелких. Такой процесс имеет место на стадии, которая в производстве пигментов носит название стадии вызревания.

Для исключения возможности чрезмерного роста одних кристаллов за счет растворения других необходимо большое число центров кристаллизации приблизительно равных размеров с примерно одинаковой растворимостью. Если число центров кристаллизации невелико, происходит их быстрое укрупнение, следствием которого оказывается полидисперсность. Нежелательным является лавинообразное образование зародышей. Только при наличии в кристаллизующейся системе большого числа зародышей или при больших скоростях их образования и незначительных скоростях роста кристаллов можно получить дисперсную систему из очень мелких частиц практически одинаковых размеров.

На этом принципе основан способ регулирования размеров частиц в процессе синтеза пигментов путем введения в реактор исходных веществ при строго контролируемом соотношении и при условии, что в растворе уже находится суспензия продукта синтеза (пат. ГДР 88370). Зародыши кристаллизации используются для регулирования дисперсности при получении желтого железоокисного пигмента, где предварительно нарабатывается зародышевая суспензия гетита, и при получении диоксида титана, когда перед гидролизом раствора титанилсульфата в систему вводят зародышевый золь ортотитановой кислоты.

В качестве зародышей могут быть использованы частицы, по химическому составу отличающиеся от готового продукта. Так, для повыше-

Интенсивности свинцовых кронов рекомендуется при синтезе вводить бромовую смесь сульфат алюминия с последующим осаждением алю — * я в виде гидроксида-

Расчет необходимого количества вводимых или синтезируемых зародышей может быть выполнен следующим образом. Если / — размер синтезируемых кристаллов (длина игольчатого кристалла, ребро куба, средний диаметр частицы, близкой к сферической, и т. д.), <р — фактор формы для игольчатых кристаллов, равный отношению длины кристалла к поперечному размеру, для кубического кристалла — единице, для частицы, близкой к сферической, Щттир — плотность, то масса кристалла т равна-

Т — 13р/<р2 (4.4)

Если концентрация пигмента в получаемой в результате синтеза суспензии С то частичная концентрация его будет равна:

Принимая форму частиц зародышевого золя близкой к сферической с диаметром й и плотностью р3 и учитывая, что частичная концентрация зародышей должна быть равна частичной концентрации продукта синтеза (при условии полного использования зародышей), можно выразить концентрацию зародышей С3, необходимую для получения кристаллов с заданным размером I, и массовую долю зародышей е (в % к массе пигмента) следующими уравнениями:

Сэ=я<23/>3СуУ(бг3/э) (4.6)

Е’-*НГ, рау2-100/(613р) (4.7)

19 сентября, 2013

19 сентября, 2013  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике