12.3.1. Сажа. Единого технологического процесса получения различных видов сажи не существует, так как для их производства применяется разное жидкое и газообразное сырье, а к каждому виду сажи предъявляются свои требования. Среди большого числа применяемых технологических процессов многие не совпадают друг с другом в существенных деталях. Поэтому ниже приводятся только технологические схемы производства наиболее употребительных видов сажи.

Ламповая и форсуночная сажи. Сырьем для производства ламповой и форсуночной саж служат отходы пиролиза нефти и коксования углей: зеленое масло, коксовый отгон, антраценовое масло, технический антрацен и некоторые другие.

Зеленое масло — фракцию, кипящую от 175 до 360°С, — применяют для производства сажи чаще других видов жидкого сырья. Его получают разгонкой смолы, образующейся при пиролизе нефтепродуктов. Смола, полученная пиролизом керосиновой и соляровой фракций, дает наибольший выход зеленого масла (до 42%). Зеленое масло — зеленовато-бурая жидкость плотностью 930-960 кг/м3, содержащая большое количество ароматических углеводородов.

Коксовый отгон образуется при ректификации жидких продуктов, выделяющихся при коксовании тяжелых нефтяных продуктов.

Антраценовое масло получается из коксовой смолы, образующейся при коксовании углей наряду с коксом и газом. Для получения антраценового масла из смолы отгоняют так называемую антраценовую фракцию, кипящую в пределах 270-360°С. При охлаждении этой фракции из нее выделяется кристаллический сырой антрацен. Его отфильтровывают; оставшаяся жидкая фаза представляет собой антраценовое масло — жидкость зеленовато-бурого цвета, известную на сажевых заводах под названием каменноугольного масла для производства сажи. Антраценовое масло, широко применяемое для производства сажи, состоит из антрацена, фенантрена, карбазола, пирена, фенолов и ряда других веществ.

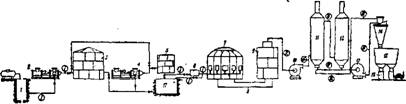

Сырье, поступающее в цех в железнодорожных цистернах, сливается в приемный бак 1 (рис. 100), установленный для облегчения слива и уменьшения опасности возникновения пожара в земле. Для удаления из сырья случайных механических примесей и воды его перекачивают прршневым насосом 2 в железный резервуар-отстойник 3 для отстаивания. Сырье из отстойника отбирают на производство через штуцер, вмонтированный на некотором расстоянии от дна, чтобы предупредить попадание отстоявшихся примесей в сырье, подаваемое в цех.

Из отстойника 3 сырье поршневым насосом 4 подают в питательный бак 5, находящийся в цехе, а из питательного бака оно самотеком поступает в уравнительный бачок б, в котором автоматически поддерживается постоянный уровень. Из уравнительного бачка сырье поступает по трубе с патрубками к чашам или форсункам, смонтированным в круглой печи 7. Продукты сгорания сырья во всех чашах или форсунках поступают в боров 8. В борове дымососом 10 поддерживается разрежение 5-15 мм вод. ст. Газы, поступающие в боров, имеют температуру 1000—1200°С; при правильном течении процесса они содержат (в %): ТО2 4-6; СО 3-4; СН4 0,75-1,5; Н2 12-15 и 02 1-2. Подачу воздуха к горящему сырью следует регулировать с таким расчетом, чтобы количество кислорода в продуктах сгорания не превышало 2%; при большем содержании кислорода возникает опасность сильных взрывов, так как в продуктах сгорания содержатся водород и углеводороды.

|

Рис. 100. Схема получения ламповой сажи. I — сырье; II — саже-газовая смесь, III — воздух; IV — саже-воздушная смесь, I — приемный бак; 2, 4 — поршневые насосы; 3 ~ отстойник; 5 — питательный бак; 6 — уравнительный бачок; 7 — печь; 8 — боров; 9 — холодильник; 10 — дымосос; 11, 12 — Электрофильтры; 13 — вентилятор; 14 — циклон; 15 — бункеры; 16 — упаковочные машины; 17 — запасной бак |

Из борова 8 саже-газовая смесь дымососом 10 направляется на установку для улавливания сажи 11-14. До дымососа продукты сгорания проходят холодильник 9, в котором саже-газовая смесь охлаждается до 300°С. Охлаждение производится водяной рубашкой, окружающей холодильник, и форсунками, вбрызгивающими в сажевую скесь распыленную воду. Количество вбрызгиваемой воды должно обеспечить влажность саже-газовой смеси не ниже 40-45% и охладить ее до 300°С. Охлаждение и увлажнение саже-газовой смеси необходимо, чтобы снизить до минимума образование в ней водорода и окиси углерода, которые могут быть причиной сильных взрывов. Кроме того, при температуре более 300°С осложняется работа транспортирующих сажу устройств.

Охлажденная и увлажненная саже-газовая смесь дымососом 10 подается на систему электрофильтров 7/, 12 для выделения из нее сажи. Система электрофильтров состоит из двух последовательно включенных групп, а каждая группа — из нескольких работающих параллельно электрофильтров, Саже-газовая смесь подается в нижнюю часть первой группы электрофильтров 77, проходит ее снизу вверх, освобождается при этом от значительной части сажи, после чего из верхней части первой группы электрофильтров по трубопроводу поступает в нижнюю часть второй группы. При движении саже-газовой смеси во второй группе электрофильтров 12 она освобождается от остатков сажи, после чего газ выбрасывается в атмосферу. Давление, создаваемое дымососом 10, Поддерживается в первой группе электрофильтров в пределах 5-20 мм вод. ст. и во второй — 3-12 мм вод. ст.; температура в первой группе электрофильтров 170-300°С, во второй — 150-250°С. При повышении температуры в каком-нибудь из электрофильтров сверх 300°С его во избежание взрыва выключают для охлаждения.

При прохождении саже-газовой смеси между электродами электрофильтра частицы сажи приобретают отрицательный заряд и осаждаются на положительных электродах, с которых сажа падает в бункеры под действием собственного веса и в результате встряхивания положительных электродов специальным механизмом.

Осаждение сажи на изоляторах, где подвешены электроды, может. вызвать короткое замыкание. Для предупреждения накопления сажи tfia изоляторах во время работы электрофильтров их, обдувают не реже двух раз в смену. На это время электрофильтр выключают.

Сажу из бункеров электрофильтров с помощью пневматического транспортера направляют в циклон 14, в котором сажа выделяется из воздуха. Транспортировка осуществляется вентилятором 73, который воздухом засасывает сажу в циклон, а очищенный от сажи воздух из циклона возвращает в бункеры. Сажа из циклона 14 ссыпается в бункеры 75, которые питают упаковочные машины 16.

Производства ламповой и форсуночной сажи различаются в основном только конструкцией печи для сжигания жидкого сырья.

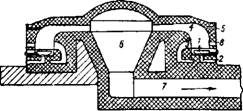

В производстве ламповой сажи наиболее распространены различного рода кольцевые печи, оборудованные чугунными чашами, на которых сжигается сырье. Чаша для сжигания жидкого сырья имеет диаметр 0,7-0,8 м и отливается вместе с трубкой, по которой в чашу поступает сырье. Число чаш печи зависит от ее размера и может доходить в больших печах до 20. Разрез кольцевой печи показан на рис. 101.

Боровок;

В такой печи сырье поступает во все чаши 7 по одной трубе с патрубками, идущей от уравнительного бачка вокруг печи, вследствие чего сырье во всех чашах находится на одинаковом и постоянном уровне. Образующаяся саже-газовая смесь от всех чаш по боровкам 4 Поступает в коллектор б, а из него по борову 7 идет в холодильник. Воздух, необходимый для горения сырья, поступает по каналу 2 под чашу 7; при этом он несколько охлаждает чашу, а сам нагревается. Сгорание части сырья в чаше сопровождается выделением большого количества тепла, которое вызывает термический распад остального сырья, испаряющегося под влиянием высокой температуры. В результате термического распада часть углерода образует кокс, отлагающийся на краях чаши. Этот кокс через отверстие 8 сбрасывают в находящуюся за чашей камеру 3, в которой он медленно сгорает.

Процесс термического распада испарившегося из чаши сырья продолжается 5-6 с. Он начинается непосредственно над чашей, npoj должается в боровке и коллекторе и заканчивается в борове, температура в котором 1100-1200°С. Чтобы предупредить оседание образовавшейся сажи в боровке, скорость движения газов в нем поддерживают на уровне 15-16 м/с.

|

Рис. 101. Разрез кольцевой печи для получения ламповой сажи; 7 — чаша; 2 — поддувальный канал; 3 — камера для дожигания кокса; 4 5 — патрубок; 6 — коллектор; 7 — боров; 8 — отверстие для съема кокса |

Выход сажи зависит от количества воздуха, подаваемого к месту горения сырья: чем воздуха меньше, тем выход сажи больше. Однако для такой зависимости существует предел: при снижении количества воздуха ниже определенного значения температура в зоне горения начинает падать, термический распад испарившегося сырья сокращается и оно адсорбируется сажевыми частицами. В этом случае видимый выход сажи не уменьшается, так как сажа пропитывается сконденсировавшимися погонами, но она получается маслянистой и низкого качества. Чаша с зеркалом горения 0,5 м2 дает в час около 60 кг сажи. Выход сажи зависит

мкже и от характера исходного сырья: при работе на наиболее часто применяемом зеленом масле выход сажи составляет 50-60%.

Наряду с кольцевыми печами для производства ламповой сажи применяют, хотя и значительно реже, печи с расположением чаш в один ряд. В этом случае образовавшаяся сажа осаждается в камере, примыкающей непосредственно к печи.

Газовая сажа. В качестве сырья для производства газовой сажи могут быть использованы различные виды органических газообразных зеществ, но оснбвным, наиболее распространенным видом сырья является природный газ, добываемый или из нефтяных скважин, или из специальных скважин газовых месторождений.

В зависимости от метода производства различают три основных типа газовых саж: канальную, печную и термическую.

Процесс производства канальной сажи основан на охлаждении образовавшихся в пламени раскаленных сажевых частиц и быстром удалении их из зоны горения. С этой целью над светящимся пламенем помещают стальную движущуюся поверхность, ца которой и осаждаются сажевые частицы. В результате движения стальной поверхности частицы сажи, осевшие на ней, выносятся из зоны высокой температуры, охлаждаются и механическими средствами снимаются с металлической поверхности.

При получении сажи по канальному методу газ сжигается под стальными швеллерами, совершающими возвратно-поступательное движение. Вследствие своей простоты этот способ сохранился до настоящего времени в почти первоначальном виде.

На современном сажевом заводе газовую сажу получают в так называемых горелочных камерах. Основой камеры является стальной каркас, опирающийся на бетонный фундамент. Сверху каркас обшит листами кровельного железа. Обшивка не доходит до фундамента. Через щель между обшивкой и фундаментом в камеру поступает воздух, необходимый для горения газа. Специальными шиберами ширину этой щели, а следовательно и подачу воздуха в камеру, можно регулировать. На крыше камеры устроены два прямоугольных отверстия для выхода продуктов горения газа; на боковых стенках камеры имеются четыре двери. С торцевой стороны в камеру входят две трубы, по которым к горелкам подается газ.

Выход и качество канальной сажи зависят от целого ряда условий: конструкции и материала горелки, состава газа, его давления, количества воздуха, поступающего в камеру, расстояния от горелок до осадительной поверхности, скорости ее движения и ряда других.

В качестве материала для изготовления наконечников горелок обычно применяют вулканический туф, так как он легко поддается механической обработке и приобретает после обжига при 1100°С высокую механическую прочность. На некоторых заводах наконечники готовят из местных каолинов. Чаще всего применяют наконечники с отверстием в виде плоской щели. Такие наконечники дают плоское пламя, в котором образуются сажи более дисперсные и, следовательно, и более глубокого черного цвета.

Состав газа оказывает большое влияние на выход сажи; гомологи метана увеличивают, а азот и углекислый газ сильно снижают выход сажи. Продукты, содержащие серу, в результате термического распада выделяют элементарную серу, которая забивает щели наконечников горелок и таким образом нарушает нормальные процессы горения газа и образования сажи.

Подача в огневую камеру излишнего количества воздуха, а также присутствие воздуха в газе снижают выход сажи, так как часть сажи в избытке воздуха сгорает; кроме того, увеличивается унос образовавшейся сажи продуктами горения.

Большое влияние на качество сажи оказывает также скорость движения осадительной поверхности. При слишком быстром движении осадительной поверхности образовавшаяся и осевшая на нее сажа слишком быстро выносится из зоны высокой температуры, и поэтому в саже остаются неразложившиеся углеводороды. Изменение расстояния между пламенем и осадительной поверхностью вызывает изменение выхода сажи. При сильном увеличении этого расстояния сажа не осаждается совсем. При приближении осадительной поверхности к пламени выход сажи начинает увеличиваться и достигает максимума при расстоянии осадительной поверхности от пламени 60-74 мм — в зависимости от температуры газа и других условий. Дальнейшее уменьшение этого расстояния также снижает выход сажи.

Основные недостатки описанного метода производства канальной сажи заключаются в очень низком ее выходе — не более 3-3,5% от количества содержащегося в газе углерода — и в уносе большого количества сажи с продуктами горения углеводородов. Унос может достигать 30% образовавшейся сажи, вследствие чего в местности на несколько километров вокруг завода создаются очень тяжелые санитарные условия. Улавливание этой сажи электрофильтрами или дру — Гимн установками делает производство нерентабельным из-за большого расхода электроэнергии, так как очистке приходится подвергать очень большое количество газа. Наконец, к недостаткам этого метода следует отнести присутствие в саже механических примесей.

Производство печной сажи, как и канальной, основано на сжигании природного газа. Различие между этими способами — в принципиально разных условиях сжигания газа и улавливания образовавшейся сажи. В производстве канальной сажи газ сжигается при доступе достаточного количества воздуха, сажа получается вследствие быстрого охлаждения и выноса из зоны горения частиц углерода, образовавшихся в пламени в результате термического распада углеводородов. В производстве же печной сажи газ сжигается при недостаточном количестве воздуха и сажа из саже-газовой смеси выделяется электрофильтрами. Внешнее различие в оформлении этих двух методов заключается в применении различных систем горелок для сжигания газа. При получении канальной сажи газ сжигают в десятках тысяч мелких горелок, снабженных специальными наконечниками; в производстве печной сажи газ сжигают в небольшом числе больших горелок.

Описанные выше методы производства газовой сажи — канальной и печной — дают очень низкие выходы сажи по газу. Отличие метода получения термической сажи в том, что термический распад углеводородов происходит не в пламени горящего газа, как в производстве канальной и печной сажи, а при соприкосновении углеводородов с предварительно нагретой поверхностью.

Для получения термической сажи применяют печи или генераторы с внутренней огнеупорной насадкой.

К недостаткам метода нужно отнести неравномерный выход сажи, так как во время сажеобразования температура в печи снижается от 1500 до 1100°С, а с понижением температуры выход сажи, как было указано выше, падает. Второй недостаток — высокое содержание метана и высокая температура в печи во время сажеобразования, в результате чего сажа получается грубодисперсной.

12.3.2. Черни. Наряду с сажей в качестве пигментов применяют различного рода черни. Чернями называют продукты, полученные в результате прокаливания без доступа воздуха различных твердых органических веществ животного и растительного происхождения.

Свойства полученных таким образом продуктов зависят как от исходного материала, так и от температуры прокаливания.

Если органическое вещество нагревать до высокой температуры без доступа воздуха, то происходит его разложение. Это разложение всегда протекает по одной схеме: сложное органическое вещество распадается и выделяет более простые летучие вещества, содержащие меньше углерода, чем исходное органическое вещество; остаток же постепенно обогащается углеродом. При достаточной продолжительности процесса остаток содержит только углерод и минеральные вещества (золу), а все другие элементы, входившие в состав исходного вещества, улетучиваются в виде более простых соединений. Это, например, процессы, протекающие при нагревании древесины без доступа воздуха (сухая перегонка). В результате в осадке остается углерод со всеми минеральными веществами, прочие же составные части древесины выделяются в виде летучих веществ (водяных паров). В действительности реакции, протекающие при сухой перегонке, значительно сложнее. Течение их определяется условиями сухой перегонки.

В качестве сырья для получения черней применяют кости животных, виноградные косточки, гребни виноградных кистей, косточки персиков и т. д. Из костей готовят жженую кость, из растительного сырья — виноградную чернь, персиковую чернь и др.

Лучший пигмент получается из костей молодых животных. Обработка костей для изготовления черней начинается с извлечения из них жира. Обезжиренные кости тщательно промывают горячей водой, сушат и размалывают.

При размоле наиболее рыхлые части костей превращаются в тонкий порошок; его отсеивают от более плотных частей, которые тонко измельчают на мельницах и подвергают обжигу. Обжиг размолотой кости производят либо в ретортах, либо в тиглях без доступа воздуха. Полученный продукт состоит из 8-10% аморфного углерода, 75% Са3(Р04)2, 2% Mg3(P04)2 и 15% СаСОэ. Его подвергают тщательному мокрому измельчению в шаровых мельницах, после чего отмывают, отделяют фильтрованием от воды и сушат.

Полученная по такому способу жженая кость — хороший, укрыви — стый, интенсивно черный пигмент, пригодный для высококачественных малярных и художественных работ. Этот пигмент обладает отличной светопрочностью.

Лучшие сорта жженой кости носят товарное название слоновая кость. Как показывает название, этот пигмент изготовлялся первоначально из отходов обработки слоновой кости. В настоящее время слоновую кость готовят из обыкновенной жженой кости, обрабатывая последнюю соляной кислотой.

После обработки соляной кислотой жженую кость тщательно промывают водой до исчезновения в промывной воде следов кислоты и растворимых солей. После многократной промывки пигмент отделяют от остатков воды и затем сушат. Полученная по такому способу слоновая кость содержит незначительное количество минеральных веществ (золы), нерастворимых в кислотах, и состоит почти исключительно из аморфного углерода.

Благодаря отсутствию в этом пигменте неорганических веществ он не только совершенно светостоек, но и стоек к действию кислот и щелочей. *

20 марта, 2013

20 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике