Бариево-кальциевый крон. Хромат барий-калия — индивидуальное соединение, и исходные хромата ВаСЮ4 и К2СЮ4 в свободном состоянии в нем не обнаруживаются. Образование двойной соли между ВаСг04 и К2СЮ4 основано на однотипности их химического строения и кристаллизации в одинаковой кристаллической системе — ромбической.

Хромат барий-калия можно получить взаимодействием концентрированных растворов солей бария, например ВаС12, и хромата калия К2СЮ4, взятого в значительном избытке. Однако процесс образования двойного соединения при этом протекает крайне медленно, в связи с чем применяют иной метод получения, а именно прокаливание механической смеси хроматов бария и калия ВаСг04 и К2СЮ4. На практике применяют смесь карбоната бария ВаС03 и бихромата калия К2Сг207. При прокаливании вначале образуется смесь хроматов, а затем двойная соль.

Образование двойной соли протекает полностью даже при невысокой температуре (при 350°С), однако весьма медленно, в связи с чем ее обычно проводят при 650-700°С. Ускорение процесса при повышении температуры объясняется тем, что при 396°С происходит плавление бихромата, способствующее более энергичному взаимодействию реагентов.

Хромат бария обладает очень низкой растворимостью в воде: 0,0003%, или 3 мг/л. Хромат калия, наоборот, растворяется в воде хорошо. Из двойного хромата вода постепенно извлекает лишь хромат калия.

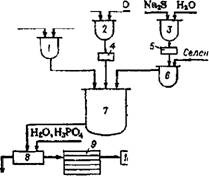

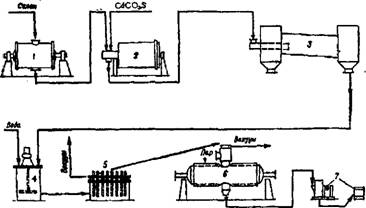

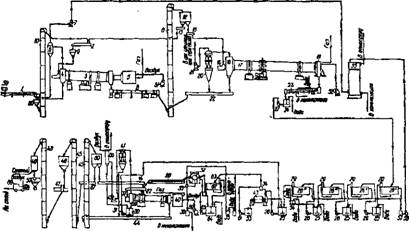

Технологический процесс получения хромата барий-калия состоит из следующих операций: размол хромпика; изготовление шихты путем смешения хромпика с карбонатом бария; прокаливание шихты; размол прокаленного пигмента (рис. 79).

|

1 — шаровая мельница; 2 — смеситель; 3 — бак для хранения смеси; 4 — прокалочная печь; 5 — узел размола и упаковки пигмента |

Промывка прокаленного продукта не проводится.

Для изготовления пигмента применяют чистые реагенты — хромпик и карбонат бария, так как в связи с отсутствием промывки в пигменте остаются примеси, имеющиеся в сырье. Так, рекомендуется применять хромпик с содержанием не более 0,06% хлоридов и 0,01% сульфатов.

Размол хромпика проводится в шаровых или молотковых мельницах; степень размола соответствует почти полному прохождению порошка через сито № 0042 К. При более грубом размоле замедляется реакция и ухудшается качество пигмента. Более тонкий размол также нежелателен, так как при этом хромпик приобретает значительную гигроскопичность, что при хранении его приводит к образованию прочных, не распадающихся при дальнейшей обработке агрегатов. Помимо того, при очень тонком размоле шихта сильно размягчается при прокаливании и прилипает к стенкам печи.

Обычно хромпик хранят в неразмолотом виде и размалывают лишь в количестве, необходимом для изготовления шихты.

Карбонат бария применяется в виде тонкого порошка (остаток на сите № 0042 К -0,2%), в связи с чем он не подвергается предварительному размолу.

Хромпик смешивают с карбонатом бария в специальных смесителях с большим числом оборотов в течение 1 ч; перемешивание должно быть очень тщательным, так как лишь при этом удается получать пигменты хорошего качества. Однако дальнейшего размалывания при смешении не должно происходить.

Соотношение между реагентами — стехиометрическое с небольшим избытком карбоната бария (2-4%) для уменьшения опасности прилипания шихты к стенкам печи.

В связи с токсичностью пыли хромпика и карбоната бария все операции загрузки и выгрузки проводятся пневматически при полной герметизации аппаратуры или при небольшом вакууме.

Из смесителя шихта поступает в бункер, а оттуда — в прокалоч — ную вращающуюся печь, обмурованную огнеупорным кирпичом. Диаметр печи 112 см, длина 15 м, скорость вращения 1 об/мин, производительность 380 кг/ч, время пребывания продукта в печи 1 ч. Обогрев печи производится продуктами сгорания газа; температура на выходе пигмента (примерно на 1/4 длины) 670-700, в середине -570, а в загрузочном конце 400°С.

Среда при прокаливании должна быть слабоокислительной, что достигается подачей в горелку избытка воздуха: в восстановительной среде значительная часть хромпика переходит в окись хрома.

Питание печи производится шнеком, охлаждаемым водой во избежание спекания в нем шихты.

Шихта, пройдя примерно 1/5 часть печи, нагревается до ~400°С, становится пластичной из-за плавления хромпика и начинает прилипать к стенкам печи. Прилипание устраняется введением в состав шихты небольшого избытка карбоната бария (2-4%), который, по — видимому, покрывает расплавленные частицы и не дает им слипаться. При работе с хромпиком очень тонкого размола значительно увеличивается удельная поверхность, поэтому добавление ВаСОэ не устраняет прилипания. Однако во всех случаях необходимо принимать меры по удалению прилипшей массы. Для этих целей рекомендуется цепное устройство, расположенное в горячей зоне примерно на 1/3-1/4 длины печи от топки.

В результате прокаливания весь хромпик вступает в реакцию, избыток же карбоната бария остается в неизменном состоянии.

Прокаленный продукт в виде кусков размером 0,3-1,2 мм с помощью шнека, охлаждаемого водой, и ковшевого элеватора разгружается в бункер. Из бункера пигмент подается в роликокольцевую мельницу, работающую в замкнутом цикле с сепаратором, где пигмент измельчается до частиц размером 5-10 мкм.

Кальциевый крон. Кальциевый крон — хромат кальция СаСг04 — является антикоррозионным пигментом. Он обладает высокой термостойкостью и пассивирующей способностью по отношению к стали и магниевым сплавам. Хромат кальция — порошок желтого цвета, токсичен, растворим в воде (6-14 г/л при 20°С в зависимости от содержания кристаллизационной воды), плотность 2550 кг/м3. *

Хромат кальция существует в виде а — и Р-дигидратов, моногидрата, полугидрата и безводного соединения. С повышением температуры растворимость всех форм резко снижается. Безводный хромат кальция образуется при температуре выше 300°С. Это очень устойчивое соединение не гидратируется при выдерживании под водой в течение года, разлагается при 100°С. В качестве пигмента используется безводный хромат кальция, обладающий термостойкостью и наименьшей растворимостью в воде.

Применяется хромат кальция как добавка при изготовлении термостойких грунтов и в покрытиях на основе кремнийорганических и эпоксидных пленкообразователей, а также для грунтовок на основе поливинилбутираля, алкидно-масляных и др.

Хромат кальция получают полусухим методом из извести и хромового ангидрида при т/ж = 1,5-2,1; в результате получается текучая паста, не требующая фильтрования и промывки. Этот способ позволяет вести процесс без хромсодержащих сточных вод и отходов производства.

Основными операциями процесса являются: приготовление известковой пасты; смешение компонентов; обезвоживание полученного продукта и его измельчение.

Известковую пасту приготовляют в двухлопастном смесителе с Z-образными лопастями, где ее перемешивают до образования однородной массы. Синтез хромата кальция проводят в две стадии. В известковую пасту добавляют сухой хромовый ангидрид. При этом реакция протекает бурно, в связи с ее экзотермичностью происходит образование пены (1/10—1/16 от объема реакционной массы). Рекомендуется вести смешение компонентов в шнековом смесителе и реакцию завершать в шаровой мельнице, где процесс продолжается ~4 ч.

Синтез можно вести и в одну стадию в аппарате типа аттритора — цилиндрическом сосуде из углеродистой стали, снабженном мешалкой и рубашкой для охлаждения реакционной массы. Сосуд заполняют на 60-70% стальными или фарфоровыми шарами. Выгрузку из аппарата проводят через имеющееся в дне аппарата отверстие с сеткой для задержания шаров.

Обезвоживание пасты хромата кальция, содержащей до 40% влаги, осуществляют в горизонтальной вращающейся печи. Остаток кристаллизационной воды удаляют при температуре выше 400°С. Продолжительность пребывания материала в зоне 550-600°С составляет 40-50 мин. Полученный продукт измельчают на вибромельнице.

12.2.5. Желтые кадмиевые пигменты. Из многочисленных методов получения желтых кадмиевых пигментов наибольшее значение имеют методы осаждения солей кадмия (сульфата или карбоната) сульфидом натрия или бария с последующим прокаливанием осадка; прокаливания расплава смеси солей кадмия и цинка и тиосульфата натрия; прокаливания смеси карбоната кадмия с серой. Причем следует учесть, что светлые марки легко получаются при работе с тиосульфатом натрия, золотисто-желтые и светлые — с сульфидом натрия, золотисто-желтые — при прокаливании смеси карбоната кадмия с серой, кадмопоны — при осаждении сульфидом бария.

Сырье, применяемое для производства желтых кадмиевых пигментов, должно быть химически чистым, так как даже небольшие примеси тяжелых металлов (никеля, свинца, меди, железа и др.) значительно ухудшают цвет пигментов; вода для приготовления растворов и промывки осажденных продуктов должна быть дистиллированной или очищенной до содержания железа не более 3-Ю"5 г/л.

Осадочно-прокалочные методы. Технологический процесс получения кадмиевых пигментов по методу осаждения сульфидом натрия или бария состоит из следующих операций: осаждение солей кадмия сульфидом натрия или бария, фильтрование и сушка осадка; прокаливание, промывка и сушка пигмента. При этом получаются как чисто кадмиевые пигменты, так и кадмопоны.

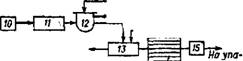

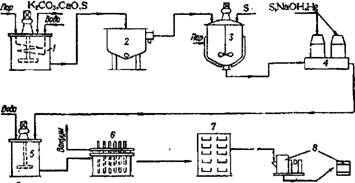

На рис. 80 показана схема получения желтых кадмиевых пигментов осадочно-прокалочным методом.

Осаждение проводится в эмалированном реакторе, а прокаливание — во вращающейся печи. При получении пигмента взаимодействием растворимых солей кадмия с сульфидом натрия или бария осаждение проводится при 70-80°С путем постепенного (в течение 1 ч) приливання раствора сульфида натрия или бария с концентрацией 60-70 г/л (считая на Na2S) к раствору соли кадмия (или смеси солей кадмия и цинка) с концентрацией 110-130 г/л (считая на Cd). Полученный осадок фильтруют, не промывая, и сушат.

|

Рис. 80. Технологическая схема полунения желтых кадмиевых пигментов осадочно-прокалочным методом: / — аппарат для приготовления раствора сульфатов кадмия и цинка; 2 — аппарат для приготовления суспензии окиси цинка, 3 — сборник сульфида натрия; 4У 7, 12 — фильтры; 5 — аппарат для приготовления раствора сульфида натрия; 6 — реактор для осаждения сульфидов кадмия и цинка; 8, 13 — сушилки; 9, 14 — мельницы; 10 — прокалочная печь; 11 — аппарат для промывки пигмента |

При получении пигмента взаимодействием карбоната кадмия и сульфида натрия вначале осаждают карбонат кадмия (или смесь

CdC03 и ZnC03), для чего в реактор заливают раствор карбоната натрия, а затем в течение 1 ч при 20-30°С приливают раствор CdS04 (или его смесь с ZnS04). После осаждения CdC03 его промывают один раз декантацией, затем суспензию нагревают до 90-98°С и в течение 15 мин вливают нагретый до 80-90°С раствор сульфида натрия или бария, после чего суспензию перемешивают при 90-95 °С в течение 1 ч.

Осажденный полуфабрикат отмывают от карбоната натрия на центрифуге; в отмытый продукт в ряде случаев добавляют фосфорную кислоту или фосфаты некоторых металлов для предотвращения спекания при прокаливании.

После прокаливания сульфид кадмия гасится в реакторе с водой и размалывается в мельнице мокрого помола, заполненной наполовину галькой или фарфоровыми шарами; примерная концентрация пигмента при размоле 600 г/л. Пульпа поступает на промывку, которую проводят вначале декантацией, а затем на фильтре. Промытый продукт высушивают и дезагрегируют.

Пигменты, полученные этим методом, обладают ярким и чистым цветом, свето — и атмосферостойкостью.

Осаждением сульфида кадмия тиосульфатом натрия можно получить пигменты различных оттенков — от лимонного до золо — тисто-желтого.

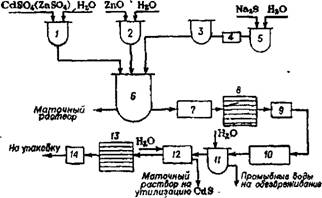

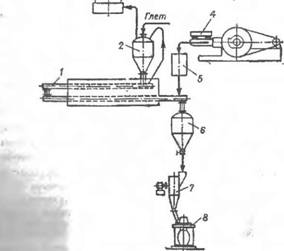

Процесс изготовления пигмента по этому методу состоит из следующих операций (рис. 81): приготовление и прокаливание шихты; промывка полученного пигмента; сушка; размол; просеивание.

Для получения шихты смешивают сульфат кадмия (или его смесь с цинковыми белилами) с тиосульфатом натрия.

Для приготовления шихты 150 мае. ч. кристаллического тиосульфата натрия помещают в эмалированный стальной аппарат, снабженный паровой рубашкой или электрообогревом, и нагревают до 60-70°С при перемешивании до полного растворения тиосульфата в кристаллизационной воде. Затем медленно и при постоянном перемешивании в аппарат добавляют 100 мае. ч. размолотого сульфата кадмия или его смесь с 12-20 мае. ч. цинковых белил. Размол сульфата кадмия и смешение его с цинковыми белилами проводят в шаровых мельницах. Вместо стального эмалированного аппарата можно • применять алюминиевый.

|

CdSQfZnO

|

|

П |

.—лі—г""—1К_і —І

Рис. 81. Технологическая Схема получения желтых кадмиевых пигментов тиосульфатным методом: I — шаровая мельница; 2 — смеситель; 3 — прокалочная печь; 4 — аппарат для промывки; 5 — фильтр; б — вакуум-сушилка; 7 — узел размола и упаковки пигмента

После добавления к расплавленному тиосульфату натрия всей смеси сульфата кадмия с цинковыми белилами перемешивание при 60-80°С продолжают в течение 1-2 ч; при этом тщательно перемешиваются компоненты и частично выпаривается вода.

|

|

При приготовлении шихты вследствие частичного разложения тиосульфата натрия выделяется сернистый ангидрид. Поэтому над аппаратом должна быть оборудована вытяжная вентиляция. Шихту выгружают на алюминиевые или эмалированные противни. Железные противни для этой цели непригодны, так как железо реагирует с серой и загрязняет пигмент. Толщина слоя шихты на противне не должна быть более 5-6 см. Противни снабжают крышками для задержания выделяющегося сернистого газа, который предохраняет шихту от доступа воздуха. В связи с выделением сернистого газа печь должна быть оборудована вытяжной вентиляцией. Прокаленная шихта содержит значительное количество водорастворимых солей, образующихся при взаимодействии сульфата кадмия с тиосульфатом натрия. Кроме того, некоторое количество сульфата кадмия получается в результате разложения основных и двойных солей. Эти водорастворимые соли удаляют многократной промывкой прокаленной шихты горячей водой. Первые промывные воды, содержащие сульфат кадмия, собирают отдельно для его регенерации.

Так как желтый кадмий легко оседает и быстро фильтруется, его промывку можно проводить либо декантацией, либо на нутч — фильтрах, фильтр-прессах или центрифугах. Отжатый пигмент сушат при 100-150°С, затем размалывают и просеивают.

Пигменты, приготовленные по этому методу, обладают очень ярким и чистым цветом, высокой свето — и атмосферостойкостью.

Прокалочный метод. Процесс изготовления пигмента по этому методу состоит из следующих операций: приготовление и прокаливание шихты; промывка; сушка, размол и просеивание пигмента.

Шихту приготовляют смешением карбоната кадмия с серой и цинковыми белилами в шаровой мельнице.

Шихту прокаливают при 500-600°С В процессе прокаливания окись кадмия, образующаяся при диссоциации карбоната кадмия, а также окисі цинка взаимодействуют с серой. При температуре >600°С или при длительном прокаливании не менее 5-6% полученного сульфида кадмия окисляется в сульфат. Карбонат кадмия разлагается при ~350°С с поглощением тепла, а окись кадмия взаимодействует с серой при той же температуре со значительным выделением тепла.

Для получения темно-желтого пигмента добавляют небольшое количество селена, примерно 3-4% от карбоната кадмия.

Шихту прокаливают в муфельных или вращающихся печах. В первом случае шихту загружают в тигли, плотно утрамбовывают, покрывают сверху крышками или изолирующим слоем из бланфикса, мела или других аналогичных веществ и ставят в печь для прокаливания в течение 2-3 ч. Для предотвращения выгорания серы и окисле — . ния сульфида кадмия шихту при прокаливании изолируют от соприкосновения с воздухом. Обычно применяют неглазурованные пористые шамотные тигли. После прокаливания тигли вынимают из печи, дают им остыть, затем снимают крышки или изолирующую массу и выгружают пигмент.

Иногда прокаливание проводят в небольших вращающихся электропечах. Шихту в этом случае предварительно таблетируют, чтобы она не прилипала к стенкам печи и не образовывала наростов, а также во избежание быстрого выгорания серы и окисления сульфида кадмия. Размер таблеток небольшой -3-Ю мм. Брикетируют их под давлением 50-10 кгс/см2.

Прокаленную шихту промывают для удаления из нее сульфатов кадмия и цинка, образующихся в результате окисления сульфидов кадмия и цинка во время прокаливания шихты. Количество этих солей составляет обычно 5-7%. Промывку лучше проводить горячей водой на нутч-фильтр ах или декантацией. В прокаленной шихте иногда остается небольшое количество серы или полисульфидов, придающих пигменту тусклый тон. Для удаления этих соединений прокаленную шихту перед промывкой водой иногда обрабатывают кипящим слабым раствором бисульфита натрия. Промытый водой пигмент фильтруют и сушат при 100-150°С. Пигменты, получаемые по этому методу, отличаются высокой свето — и атмосферостойкостью.

При приготовлении шихты, загрузке и выгрузке ее из тиглей следует соблюдать правила техники безопасности (исправная приточно — вытяжная вентиляция, применение респираторов и т. п.), так как соли кадмия ядовиты.

12.2.6. Красные кадмиевые пигменты. Красные кадмиевые пигменты получают прокалочными методами и осадочно-прокалочными.

Прокалочные методы. Процесс получения красного кадмия прокаливанием смеси карбоната или оксалата кадмия с серой или селеном состоит из следующих операций: изготовление и прокаливание шихты; промывка, фильтрование и сушка прокаленной массы.

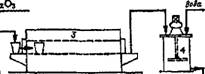

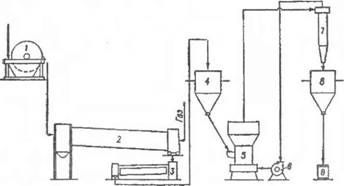

На рис. 82 изображена технологическая схема получения красных кадмиевых пигментов прокалочным методом.

|

Рис. 82. Технологическая схема получения красных кадмиевых пигментов прокалочным методом: 1 — шаровая мельница; 2 — смеситель; 3 — прокалочная печь; 4 — аппарат для промывки пигмента; 5 — фильтр; 6 — вакуум-сушилка; 7 — узел размола и упаковки пигмента |

Для изготовления шихты в шаровую мельницу загружают серу и селен и после их размола добавляют карбонат или оксалат кадмия. Шихту тщательно перемешивают, затем выгружают из шаровой мельницы и направляют на прокаливание.

Прокаливание шихты красного кадмия — весьма сложная операция из-за трудности получения однородно окрашенной массы без темных включений. Прокаливание обычно проводят в муфельной или вращающейся печи.

При прокаливании в муфельной печи шихту загружают в негла — зурованные пористые тигли, обычно шамотные, хорошо утрамбовывают и изолируют от непосредственного соприкосновения с воздухом слоем герметизирующей массы (мел, бланфикс) или хорошо пригнанной крышкой. Затем тигли помещают в муфельную печь и прокаливают шихту 2-3 ч при 550-580°С. После прокаливания тигли вынимают из печи, дают им остыть и выгружают прокаленную массу, причем лучшие результаты получаются при повторном прокаливании шихты в тех же условиях.

Для получения равномерной окраски прокаленной массы необходимо применять закрытые тигли.

При прокаливании во вращающейся печи шихту необходимо таб — летировать, так как порошкообразная шихта налипает на стенки печи в связи с плавлением серы и селена. Налипший на стенке слой шихты удаляется с трудом и непригоден для применения в качестве пигмента. Таблетирование проводят прессованием шихты под давлением 50-100 кгс/см2. Температура прокаливания во вращающейся печи 550-575°С; длительность процесса 1-2 ч.

Из-за выделения крайне ядовитого газа — двуокиси селена — печь, в которой прокаливается шихта, должна быть снабжена вентиляционным устройством.

При прокаливании шихты наряду с красным кадмием образуется за счет окислейия сульфида кадмия некоторое количество сульфата кадмия. Поэтому после прокаливания пигмент промывают несколько раз теплой водой (60-70°С) для удаления всех водорастворимых солей. Первые промывные воды собирают для регенерации соли кадмия.

После промывки пигмент фильтруют, сушат при 100-150°С, размалывают и просеивают. Размол должен быть непродолжительным, так как в противном случае пигмент приобретает коричневатый оттенок.

Красные кадмиевые пигменты получаются также путем прокада — вания желтого кадмия, преимущественно осажденного, с селешм. Обычно на 10 мае. ч. желтого кадмия берут 1-2,25 мае. ч. селена; иногда к этой смеси добавляют 10-20 мае. ч. бланфикса или тяжелого шпата. Все составные части тщательно перемешивают и прокаливают при 600-620°С.

Осадочно-прокалочные методы. Процесс получения красного кадмия по этому методу состоит из следующих операций: приготовление раствора сульфид-селенида натрия или бария; обработка этим раствором соли кадмия; промывка полученного осадка; сушка, прокаливание, повторная промывка и сушка осадка; размол и просев или сепарирование пигмента.

Осаждение красного кадмия, как и желтогр, проводят в аппаратах, не имеющих открытых железных частей; содержание железа в воде не должно превышать 3-10~5 г/л.

Сульфид-селенид натрия получают в виде прозрачного раствора путем добавления при перемешивании селена к 10-15%-ному раствору сульфида натрия, нагретому до 80-90°С. Из растворимых солей кадмия чаще всего применяют сульфат кадмия, концентрация его в исходном растворе составляет 260 г/л; из нерастворимых солей — свежеосажденный карбонат кадмия. Его осаждение проводят в реакторе, постепенно (в течение 1 ч) приливая раствор сульфата кадмия к раствору карбоната натрия при 20-30°С. Полученный осадок промывают один раз декантацией.

При работе по этому методу можно получать пигменты всех оттенков — от желто-оранжевого до темно-вишневого в зависимости от количества исходного селена.

При работе с CdC03 полученные осадки тщательно промывают на центрифуге от Na2C03 До отсутствия щелочной реакции в пробе; при работе с CdS04 промывки осадка не требуется. Отфильтрованные пасты осажденных пигментов сушат при 80-100°С, при необходимости измельчают и вводят добавки (например, фосфорной кислоты или фосфатов). Фосфорную кислоту удобнее вводить при фильтровании отмытого осадка.

Высушенные осадки прокаливают в муфельной или во вращающейся печи. В связи с выделением при прокаливании некоторого количества токсичных газов (Se02, S02) печь, в которой проводится прокаливание, должна быть снабжена вентиляционным устройством.

|

NaaCO> H* CdSQ4 Ha0 |

|

Веточные |

|

Шточньш растбор после осаждения CdSnCdSe |

|

Прсныбные воды на |

|

Обезвреживание Г4 т0кУ Рис. 83. Технологическая схема получения красных кадмиевых пигментов осадочно-прокалочным методом: /, 2,3 — аппараты для растворения соли; 4, 5, 8,13 — фильтры; 6 — реактор для приготовления сульфид-селенида натрия; 7 — реактор для приготовления раствора сульфид- селенида кадмия; 9,14 — сушилки; 10, 15 — сита; 11 — прокалочная печь; 12 — аппарат для промывки пигмента |

|

Маточный растбор после осождшя CdC03 Hso ^Маточный растбор на ути — — луз^цию CdS*nCaSe |

После прокаливания в муфельной печи продукт выгружают из тиглей и охлаждают; после прокаливания во вращающейся печи пигмент выгружают сначала в закрытую емкость или гасят в баке с водой.

Прокаленный продукт промывают вначале декантацией, затем на фильтрах; первые промывные воды поступают на регенерацию, так как содержат некоторое количество солей кадмия. Промытый продукт высушивают, размалывают и просеивают или сепарируют.

На рис. 83 изображена технологическая схема получения красных кадмиевых пигментов осадочно-прокалочным методом.

12.2.7. Ртутная киноварь. При получении киновари сухим методом смесь ртути с серой длительное время интенсивно перемешивают, например в мельнице. При этом образуется черный сульфид ртути, который подвергают возгонке, и полученный в результате красный сульфид ртути, т. е. киноварь, промывают, высушивают и измельчают.

Мокрый метод производства киновари имеет преимущественное значение, так как он безопаснее и проще по технологическому оформлению. Кроме того, образующиеся пигменты имеют более яркий и чистый цвет. Вместе с тем, необходимо отметить, что сульфид ртути, полученный мокрым методом, содержит некоторое количество

примесей серы и адсорбированных сульфидов. Эти примеси ухудшают качество пигмента, и полностью освободиться от них не удается.

Существует ряд вариантов мокрого метода получения киновари как непосредственно из ртути, которую обрабатывают различными сульфидами щелочных металлов, так и из черного сульфида ртути, который получают из металлической ртути и серы или осаждают из солей ртути и затем обрабатывают гидроокисями и сульфидами щелочных металлов.

Получение пигментов разных оттенков (до 10-16 марок) достигается применением различных щелочей, а также варьированием температуры процесса и концентрации щелочи. Наиболее светлые киновари образуются при обработке ртути сульфидом аммония, а наиболее темные — едкими щелочами. При низкой температуре, комнатной и ниже, получаются пигменты светлых оттенков, при высокой (70-100°С) — темных. Слишком высоких температур следует избегать, так как при этом киноварь может потемнеть и приобрести коричневый оттенок.

Наибольшее практическое значение имеет способ, заключающийся в обработке ртути смесью серы со щелочью или полисульфидами, которую проводят в прочных керамических сосудах путем встряхивания в течение 5-6 ч. Обычно для получения киновари применяют сульфид калия или его смесь с едким натром, причем их концентрации варьируют в зависимости от требуемого оттенка пигмента.

После окончания реакции образования киновари осадку дают осесть, сливают из сосудов маточный раствор и киноварь направляют на промывку, которую проводят обычно декантацией горячей водой. Темные киновари быстро оседают и поэтому легче отмываются, чем светлые. Промывка должна быть очень тщательной для полного удаления щелочи и сульфидов. Отмытую киноварь фильтруют и сушат при 100-120°С. Высушенную киноварь просеивают.

. На рис. 84 приведена технологическая схема получения киновари.

12.2.8. Глет и сурик. Основной метод производства глета — окисление расплавленного металлического свинца кислородом воздуха в непрерывно действующих аппаратах.

Процесс производства глета состоит из следующих основных операций: плавление свинца в плавильной печи; окисление свинца в окислительной печи и вынос образовавшегося продукта (так называемого глета-полуфабриката) воздухом; отделение (улавливание) глета-полуфабриката от воздуха; дополнительное окисление («второй обжиг»); сепарация и размол; упаковка.

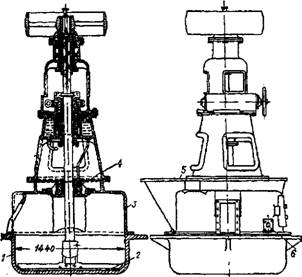

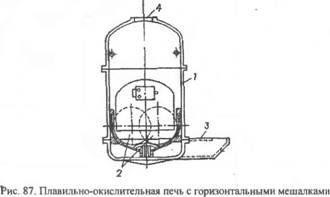

Окислительная печь, или, как ее иногда называют, окислительный котел (рис. 85), состоит из чаши крышки 3, вала 4 с лопастной мешалкой 2 и приводной части. Вал приводится во вращение (290-310 об/мин) от электромотора. Чаша печи вмурована в печную кладку.

При нормальной работе печь не нуждается в подаче тепла извне, так как тепла реакции достаточно для поддержании температуры процесса. Температуру внутри окислительной печи поддерживают в пределах 450-480°С, в зависимости от требований, предъявляемых к глету. Замер температуры производится в строго регламентированном месте окислительного пространства печи в связи со значительным перепадом температур как в вертикальном, так и в горизонтальном направлении. Воздух, необходимый для окисления свинца, подается в печь вентилятором со скоростью 800-1100 м3/ч.

Для регулирования температуры в реакционном пространстве в печь подают воду со скоростью до 80 л/ч. Соотношение воды и воздуха, подаваемых в реакционное пространство, может меняться в зависимости от назначения глета-полуфабриката.

|

Рис. 84. Технологическая схема получения киновари: 1 — реактор для получения K2S„; 2,6- фильтры; 3 — аппарат для приготовления раствора серы в K2S«; 4 — аппарат для синтеза киновари; 5 — аппарат для промывки; 7 — сушилка; 8 — узел размола и упаковки пигмеетга |

|

% |

Расплавленный свинец непрерывно поступает в печь через воронку, укрепленную на приливе 6, лопастью приводится во вращательное движение, дробится и растекается тонким слоем по внутренней поверхности печи. При этом создается большая поверхность окисления свинца. Образующийся в результате окисления свинца глет-

полуфабрикат, а также мелкие частицы недоокисленного свинца в Виде взвеси с воздухом выносятся из котла через отверстие 5 в вытяжную шахту.

|

Рис. 85. Окислительный котел: 1 — чаша; 2 — мешалка; 3 — крышка; 4 — вал; 5 — отверстие для выноса глета; 6 — прилив для воронки |

Всякие изменения в составе газовой среды, а также наличие примесей в свинце влияют на скорость его окисления и на некоторые свойства получаемого глета-полуфабриката.

Свойства получаемого глета-полуфабриката очень сильно изменяются при сравнительно небольших отклонениях в режиме процесса окисления. Процесс получения глета-полуфабриката с определенными показателями должен проходить при постоянной температуре. Необходимым же условием постоянства температуры является равновесие тепла, выделяемого при образовании РЬО и теряемого на данной операции (с отходящим воздухом, на испарение воды и через стенки печи). С увеличением подачи воздуха или воды снижается температура в окислительной печи, т. е. нарушается тепловой баланс, повышается унос крупных частиц глета-полуфабриката, содержащего большую долю металлического свинца.

Недостаток работы окислительной печи — налипание глета свинца на внутренние поверхности. Это ведет к уменьшению объема реакционного пространства и изменению условий теплопередачи печи, т. е. нарушению ее теплового баланса. Для восстановления нормальной работы печи один раз в две недели чистят ее стенки. Кроме того, в процессе работы в печи накапливаются крупные частицы глета, которые не уносятся воздушным потоком.

Происходит так называемое «запесочивание». «Песок» удаляют вручную один раз в сутки.

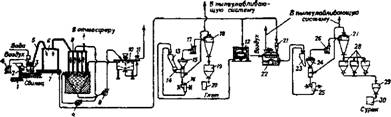

Технологическая схема получения глета показана на рис. 86. v Свинец в виде металлической чушки подается в плавильную печь /, вмурованную в топку 2, плавится и нагретый до 450°С самотеком поступает в окислительную печь 3. Воздух в окислительную печь подают вентилятором 4.

|

Рис. 86. Технологическая схема производства глета и сурика: 1 — плавильная печь; 2 — топка; 3 — окислительная печь; 4, 17, 26 — вентиляторы; 5 — Наклонная шахта; 6 — сухая уловительная камера; 7 — шнек; 8 — мокрая уловительная камера; 9 — центробежные насосы; 10 — сгуститель; 11 — Диафрагменный насос; 12 — печь второго обжига; 13, 19, 21, 23, 28, 29 — бункеры; 14 — питатель; 15, 24 — сепараторы; 16,25 — дезинтеграторы; 18- циклон; 20, 30 — упаковочные машины; 22 — печь для окисления глета в сурик; 27- циклон Глет-полуфабрикат, содержащий до 15% неокисленного свинца, уносится через слегка наклонную шахту 5 в сухую уловитель — ную камеру 6. В шахте происходит частичное доокисление металлического свинца. Она служит также сепаратором. Крупные (тяжелые) частицы глета и свинца теряют скорость и возвращаются в котел. Осаждающийся в сухой уловительной камере глет-полу- |

Фабрикат (-90%) выводится из камеры шнеком 7. Запыленный воздух окончательно очищается в мокрой камере 8. Впрыскиваемая в верхнюю часть камеры оборотная вода смачивает частицы глета-полуфабриката, и образовавшаяся суспензия непрерывно откачивается насосом 9 в сгуститель 10, а воздух выбрасывается в атмосферу. Глетную пасту, выгружаемую из сгустителя, либо перерабатывают в цехе и получают глет или сурик, либо выпускают как товарный продукт, используемый в качестве сырья в производстве свинецсодержащих соединений, например свинцовых белил. Вся система, начиная от мокрой камеры до плавильного котла, находится под разрежением.

Глет товарной кондиции с содержанием малых количеств металлического свинца получают в результате дополнительного окисления глета-полуфабриката в печах второго обжига 12. Эти печи (муфельного типа) снабжены тихоходной мешалкой. Обогрев печи осуществляется продуктами сгорания топлива в выносных топках. В муфеле поддерживают температуру 600-700°С. Печь второго обжига может работать периодически и непрерывно. Продолжительность цикла при периодической работе 3-4 ч, разовая загрузка 1000-1200 кг. При непрерывной работе глет-полуфабрикат загружают в центр печи и гребками постепенно сдвигают к разгрузочному отверстию. Производительность печи нри этом составляет до 850 кг/ч и зависит от допустимого количества металлического свинца в готовом продукте.

По окончании процесса второго обжига глет поступает на раз — мольно-сепарационную установку, состоящую из сепаратора /5,. дезинтегратора 16, вентилятора 17 и циклона 18, и далее на упаковочную машину 20.

В приведенную выше схему получения глета могут быть внесены некоторые технологические и аппаратурные изменения. Так, в одном аппарате могут быть совмещены операции плавления и окисления свинца. В отличие от окислительного котла этот аппарат имеет две горизонтальные мешалки (рис. 87).

Применяются и вращающиеся барабанные печи с наружным обогревом, оборудованные внутренними ребрами и частично заполненные шарами из жаропрочной стали для увеличения реакционной поверхности свинца. Общим для всех этих аппаратов является окисление металлического свинца кислородом воздуха и пневмовыгрузка получаемого продукта.

|

Для получения глета: 1 — корпус печи; 2 — горизонтальные мешалки; 3 — отверстие для загрузки свинца; 4 — отверстие для выноса глета |

Возможны изменения в аппаратурном оформлении и других стадий производства. Вместо сухой уловительной камеры могут быть использованы циклоны или система осадительных бункеров. Последние позволяют классифицировать продукт по дисперсности и содержанию металлического свинца. Вместо мокрой уловительной камеры могут использоваться скрубберы или другие аппараты тонкой очистки воздуха.

Принципиально иной способ получения глета — окислением свинца в парообразном состоянии. По этому способу расплавленный свинец поступает на разогретую до 1500°С решетку печи, мгновенно испаряется и окисляется. Полученная таким образом окись отводится через холодильную башню в осадительную камеру. Более поздними разработками рекомендуется применение в качестве источника тепла вольтовой дуги, а также — в целях сокращения энергозатрат — более полное использование тепла реакции окисления свинца. Отличительной особенностью данного метода является получение весьма тонкодисперсного продукта с низким содержанием металлического свинца. Серьезный недостаток метода получения глета из парообразного свинца — сложность аппаратурного оформления в связи с отсутствием достаточно надежных конструкционных материалов, обеспечивающих устойчивую работу при высоких температурах в атмосфере кислорода, а также высокая энергоемкость процесса.

Одновременно с развитием метода производства глета при высоких температурах (из парообразного свинца) был разработан и получил развитие метод холодного окисления свинца. Метод основан на достаточно интенсивном окислении свинца в процессе его измельчения. С этой целью используются ситовые мельницы с периферической разгрузкой, циклонные, вихревые и конические мельницы с пневмовыгрузкой. Свинец загружают обычно в виде шариков диаметром до 20 мм. В последнее время за рубежом появились мельницы, подобные мельницам вихревого типа с цилиндрическим барабаном и прямоточной подачей воздуха через барабан. Мельницы питаются чушками свинца весом 40 кг.

Воздух, подаваемый в мельницы, является окислителем свинца, транспортирующим агентом (за исключением ситовой мельницы), хладоагентом (отводит избыточное тепло, выделяемое при окислении свинца).

Температура в мельницах поддерживается в диапазоне от 85 до 180°С и зависит от типа мельницы и требований, предъявляемых к готовому продукту.

Свинцовый порошок, получаемый этим методом, характеризуется, в первую очередь, содержанием в нем окиси свинца, фракционным составом и формой (строением) зерен. Окись свинца, образующаяся в процессе получения свинцового порошка, представляет собой только РЬО. Содержание окиси свинца в порошке составляет 60-75% и зависит от режима работы мельницы. Однако в процессе хранения при доступе воздуха содержание окиси увеличивается. За сутки содержание окиси свинца может повыситься на 0,2-0,5%.

Форма зерен свинцового порошка зависит от способа удаления порошка из мельницы и режима ее работы. Она закладывается в момент измельчения металла. При соударении шариков и ударах их о стенку мельницы пластический свинец подвергается деформации и на поверхности шарика появляются тончайшие лепестки металлического свинца, покрытые с поверхности окисью свинца. Увеличение температуры облегчает деформацию свинца и ускоряет его окисление и разрушение. Постепенно лепестки отделяются от шарика, и если порошок сразу удаляется из зоны измельчения, то зерна его сохраняют форму лепестков. Если же лепестки задерживаются в барабане мельницы, то зерна измельчаются, окисляются и уплотняются. Порошок в таком случае становится более окисленным, с большей насыпной плотностью.

Дисперсность (фракционный состав порошка) колеблется в широких пределах. Отдельные частицы достигают 200-300 мкм, основная же масса (до 90%) не превышает 40 мкм.

Свинцовый порошок является полуфабрикатом для производства глета. Свинцовый порошок дополнительно окисляют для уменьшения содержания металлического свинца. Получаемый глет подвергают сепарации и после измельчения грубой фракции выпускают готовый продукт.

Единственным методом производства сурика является окисление окиси свинца (глета-полуфабриката) кислородом. Процесс производства сурика (см. рис. 86) состоит из следующих основных операций: окисление глета-полуфабриката; сепарация и размол; упаковка.

Печь периодического действия для окисления глета-полу — фабриката в сурик (рис. 88) состоит из чугунного корпуса 9 с плоским точеным подом 5. По поверхности пода движутся гребки 4, укрепленные на водилах 3. Нижняя поверхность гребков пришлифована к поду. Форма гребков такова, что они только перемешивают сурик. Воздух, необходимый для окисления глета-полуфабриката в сурик, поступает в печь через канал 2 и отверстие /. Для разгрузки печи открывают пробку и гребки постепенно смещают весь сурик в выгрузочное отверстие 10.

В печь с диаметром пода 3,5 м загружают в один прием 4 т глета — полуфабриката.

Глет-полуфабрикат загружают в печь при температуре не выше 300°С. В противном случае вследствие интенсивного окисления свинца резко повышается температура и образуются комки глета, которые внутри не окисляются. Температуру в печи поднимают постепенно в течение 8 ч до оптимальной, после чего следует выдержка (окисление). Весь цикл в печи продолжается обцчно 15-20 ч (в зависимости от требуемого содержания РЬ304). Отходящий воздух из печи направляется в пылеуловительную систему.

Схема производства сурика из глета-полуфабриката приведена на рис 86. Глет-полуфабрикат из сухой пылеуловительной камеры 6 системой внутрицехового транспорта подается через загрузочный бункер 21 в печь 22. По окончании процесса, что определяют анализом сурика на содержание РЮ2, его направляют в размольно-сепарационную установку. Готовый сурик поступает в бункер 29 и далее на упаковочную машину 30.

Недостатком данной технологии является периодичность процесса.

Рис. 88. Печь для окисления глета-полуфабриката в сурик: I — отверстие для подачи воздуха; 2 — канал; 3 — водила; 4 — гребки; 5 — под; 6 L червячная передача; 7 — вал; 8 — отверстие для подачи глета-полуфабриката; 9 — корпус; 10- отверстие для выгрузки сурика

Схема установки производства сурика в печи, работающей под давлением, приведена на рис. 89.

Глет подается в бункер 2 из литой стали. Его емкость обеспечивает суточную работу установки, а толщина стенок — работу под давлением до 25 кгс/см2. Из бункера глет поступает в окислительную печь /, представляющую собой два последовательно работающих обогреваемых шнека, также рассчитанных на работу под давлением. В печи поддерживают температуру 450-550°С. Сурик из печи выгружают в приемный бункер 6. После заполнения глетом-полуфабрикатом бункера 2 систему герметизируют заглушками на загрузочном патрубке бункера 2 и разгру-

Зонном патрубке бункера 6. Воздух для окисления глета-полуфабриката подают компрессором 4 через подогреватель 5. Отработанный воздух из печи поступает в верхнюю часть бункера 2 и далее направляется в рукавный фильтр 3. После окончания процесса сурик из бункера 6 подвернется размолу на дисмембраторе 7 и направляется на упаковочную машину 8. Требуемое содержание РЬ304 в сурике регулируется продолжительностью пребывания (60 мин) материала в печи, что достигается изменением числа оборотов шнеков печи.

|

|

|

Рис 89 Технологическая схема производства сурика в печи, работающей под давлением: / — окисли 11 іьнай печь: 2 — бункер; 3 — рукавный фильтр; 4 — компрессор; 5 — подогрева Іслі. приемный бункер; 7 — дисмембратор; 8 — упаковочная машина |

|

І |

Недостатком этого способа является периодичность процесса и наличие в технологической схеме аппаратов, работающих под давлением. Этих недостатков лишена технология получения сурика в горизонтальной вращающейся печи, снабженной перегородками в виде широких продольных лопаток.

Современный способ получения сурика из металлического свинца ошибочно считают одноступенчатым, поскольку и в этом случае первоначально свинец испаряют, например с использованием вольтовой дуги или в трубчатой печи, а затем пары свинца окисляют воздухом или чистым кислородом. Свинец окисляется сначала до РЬО и далее до РЬ304, и эти процессы можно легко разделить. Отличительной особенностью сурика, полученного окислением парообразного свинца, является повышенная дисперсность (размер частиц менее 1 мкм), высокое содержание основного вещества, т. е. РЬ304, и низкая насыпная плотность (-1000 кг/м3). Однако широкое практическое использование этого метода сдерживается сложностью конструктивного оформления процесса и значительной коррозией аппаратуры.

12.2.9. Желтый железоокисный пигмент

Окисление воздухом раствора соли железа (II). Технологический процесс получения желтого железоокисного пигмента барботи — рованием воздуха в присутствии металлического железа состоит из следующих операций: приготовление раствора железного купороса; приготовление раствора соды или щелочи (аммиака, едкого натра или извести); приготовление зародыша; синтез пигмента; промывка осадка, его фильтрование и сушка.

Для получения пигмента применяют реакторы разных размеров — от 25-30 до 150 м3. Обычно реакторы изготовляют из стали с футеровкой кислотоупорным материалом. Реактор разделяется решеткой на две зоны: над решеткой в цилиндрической части помещается металлическое железо, в нижней части (конической), под решеткой, находится устройство для глухого и острого пара, а также воздушный барботер.

В качестве сырья можно применять отходы жести тарных цехов, состоящие из стали марки Ст. 3. Эти отходы имеют сильно развитую поверхность, благодаря чему ускоряется процесс окисления.

Приготовление зародышей является одной из важнейших операций. Зародыши готовят окислением взвеси свежеосажденного гидрата окиси (иногда карбоната) железа (И) в растворе железного купороса кислородом воздуха или бертолетовой солью при комнатной температуре или при слабом нагреве. Для осаждения гидрата окиси железа (II) применяются известь, едкий натр, аммиак (последний — преимущественно). Окисление считается законченным, когда рН раствора снижается примерно до 4. По некоторым данным, чем ниже температура получения зародыша, тем светлее цвет пигмента. Так, при 20°С получается зародыш для светлого пигмента, при 30°С — для среднего и при 40-50°С — для темного. Зародыши готовят или в отдельном баке, после чего направляют в реактор, или в самом реакторе, куда загружают растворы железного купороса и аммиака; выделившийся осадок окисляют воздухом.

Зародыш берут в таком количестве, чтобы его содержание в готовом пигменте было примерно 10%.

Обычный ход процесса следующий: загружают в реактор металлическое железо, добавляют раствор железного купороса концентрацией примерно 120 г/л, вводят суспензию зародыша, нагревают раствор до 60-70°С, после чего через трубу подают воздух.

Окисление металлического железа начинается сразу и протекает почтц с постоянной скоростью. Количество пигмента, получаемого в единицу времени, т. е. скорость образования пигмента, зависит в основном от величины поверхности металлического железа: чем она больше, тем больше выход готового пигмента. Реакционная масса, имеющая вначале блекло-желтый или светло-коричневый цвет (свойственный зародышу), постепенно принимает насыщенную яркую окраску, обычную для желтой окиси железа. Изменение цвета связано с увеличением во время окисления размера частиц.

При получении светлых пигментов процесс окисления заканчивается при содержании в растворе твердого вещества -110 г/л, а при

Получении темных——- 200 г/л. При более длительном окислении и

Увеличении концентрации пигмента в суспензии выше 200 г/л реакционная масса начинает темнеть и качество пигмента ухудшается. Иногда для получения пигмента более темного оттенка процесс окисления продолжают и после начала потемнения.

Общая длительность процесса окисления колеблется в очень широких пределах — от 2 до 15 сут в зависимости от величины поверхности металлического железа; определенное влияние оказывают также количество воздуха, температура и некоторые другие факторы. При применении обрезков жести длительность процесса достигает 2-3 сут.

После окончания процесса окисления суспензию пигмента сливают через ловушку, служащую для отделения непрореагировавшего железа, грубых частиц и посторонних примесей, в сборник- усреднитель. Из сборника реакционную массу направляют на фильтр для отделения пигмента от маточного раствора, состоящего из железного купороса, который собирают в отдельный бак.

Осадок промывают до исчезновения в промывных водах солей железа, затем сушат, дезагрегируют и упаковывают.

Промывку проводят репульпацией с фильтрованием на барабанных вакуум-фильтрах. Обычно для достижения нужной степени отмывки от солей достаточно 3-4 репульпации. Производительность барабанного вакуум-фильтра при промывке пигмента составляет 30-35 кг-ч/м2, считая на сухой пигмент, при концентрации поступающей суспензии 130-140 г/л.

Для сушки пигмента можно применять сушилки различных типов: вальцово-ленточные, барабанные вакуумные с гребковой мешалкой, вращающиеся сушильные барабаны, обогреваемые газом.

В качестве теплоносителя может применяться пар или воздух, которые подогреваются до необходимой температуры в специальном рекуператоре, обогреваемом топочными газами.

Высушенный пигмент пропускают через дезинтегратор, работающий в замкнутом цикле с сепаратором.

Технологический процесс получения желтого железоокисного пигмента окислением воздухом раствора железного купороса с постепенным добавлением аммиака при рН = 3,5-4,0 состоит из тех же операций, что и окисление в присутствии металлического железа; применяются и те же зародыши.

Аммиачный метод, в отличие от метода окисления в присутствии металлического железа, может быть оформлен в виде непрерывного процесса, что обусловлено меньшей склонностью образующегося при этом пигмента к потемнению.

Средняя скорость образования пигмента 2,5 г/(л ч), конечная концентрация пигмента в суспензии 120 г/л, время пребывания реакционной массы в реакторах 48 ч.

Синтез пигмента проводят в батарее из трех реакторов. В первый реактор непрерывно подают растворы железного купороса (~120 г/л) и зародыша (-18 г/л). Из третьего реактора непрерывно сливают готовую суспензию. Температура растворов во всех реакторах 75-80°С. Окисление проводят при рН = 3,5-4,0 воздушно-аммиачной смесью.

Фильтрование, промывку и сушку пигмента проводят, как и в предыдущем методе.

Окисление металлического железа ароматическими нитросо — единениями. Технологический процесс получения желтого железоокисного пигмента окислением металлического железа нитробензолом состоит из следующих операций: восстановление нитробензола в анилин и окисление при этом металлического железа; отделение гидрата окиси железа от анилина и металлического железа; освобождение пигмента от примесей, его промывка, фильтрование и сушка.

В качестве сырья применяют нитробензол, металлическое железо, хлорид алюминия, соляную кислоту и чугунную или стальную стружку.

Восстановление нитробензола в анилин проводят в реакторах большой емкости (-20 м3), выложенных кислотоупорными плитками и снабженных мощными мешалками и обратным холодильником. В реактор загружают воду и раствор хлорида алюминия, после чего острым паром доводят раствор до кипения и загружают частями нитробензол и стружку. Скоростью подачи стружки, а также степенью ее измельчения регулируют скорость реакции, а также качество получаемого пигмента.

После окончания реакции массу продувают воздухом до ее охлаждения (80-90°С), а затем дают ей отстояться в течение нескольких часов. Верхний слой, содержащий 60% анилина, сливают сифоном и направляют в отстойник. Остальной анилин, оставшийся в маточном растворе и осадке, отгоняют с водяным паром.

Осадок пигмента промывают 2-3 раза декантацией и направляют на окончательную промывку, которая может проводиться в аппаратах разного типа. При большом масштабе производства применяют установленные последовательно отстойники непрерывного действия.

Сгущенную пульпу пигмента после последней промывки отделяют от жидкости на барабанных вакуум-фильтрах; полученную пасту с влажностью 40-50% подают в сушилки.

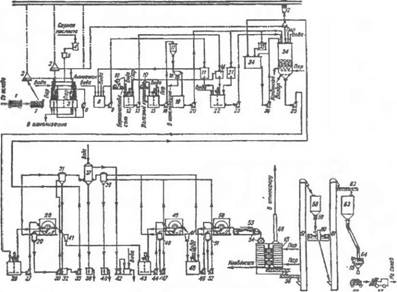

На рис. 90 приведена схема производства желтого железоокисно — го пигмента окислением воздухом раствора железного купороса в присутствии металлического железа. В этой схеме для приготовления зародыша в качестве окислителя используется бертолетова соль.

Обрезки жести после промывки в аппарате 3 в слабом растворе серной кислоты и воде с помощью электромагнитного крана 2 загружают в реактор 24 для получения железоокисного пигмента. Туда же загружают раствор железного купороса, а также зародыши, приготовленные в аппарате 22.

Необходимый для реакции воздух подают в конусную часть реактора, причем количество его регулируется автоматически в зависимости от рН раствора, который должен быть около 2,9-3,0. Нагревают реакционную смесь острым паром, количество которого регулируется в зависимости от температуры, поддерживаемой в пределах 65-75°С.

|

|

Рис. 90. Технологическая схема получения желтого железоокисного пигмента окислением раствора железного купороса в присутствии металлического железа: 1 — вагонетка; 2 — мостовой электромагнитный кран; 3 — аппарат для промывки железа; 4 — приемник для серной кислоты; 5 — мерник для серной кислоты; 6, 9, 13, 16, 20, 23, 25, 27, 30, 33, 36, 44, 47, 49, 52 — центробежные насосы; 7 — вагонеточные весы; 8 — бак для разбавления аммиачной воды; 10 — опрокидыватель бочек; 11 — мерник для аммиачной воды; 12 — аппарат для растворения бертолетовой соли; 14- мерник д ля раствора бертолетовой соли; 15 — аппарат для растворения железного купороса; 17 — напорный бак; 18 — рамный погружной фильтр; 19 — сборник раствора железного купороса; 21 — мерник для раствора железного купороса; 22 — аппарат для приготовления зародышей; 24 — реактор; 26 — сборник суспензии; 28, 45, 50 — барабанные вакуум — фильтры; 29,46,51 — вакуум-котлы; 31, 39 — вакуум-сепараторы; 32, 38, 40 — гидравлические затворы; 34 — сборник раствора оборотного железного купороса; 35 — мерник для свежего раствора железного купороса; 37 — барометрический конденсатор; 41 — воронка к вакуум-фильтру; 42 — вакуум-насос; 43, 48 — репульпаторы; 53 — ленточный транспортер; 54 — питатель планетарной мешалки, 55 — турбинная полочная сушилка; 56, 62 — шнеки; 57, 61 — элеваторы; 58, 63, 65 — бункеры; 59 — ячейковый питатель; 60 — дезинтегратор; 64 — полуавтоматические порционные весы; 66 — скид; 67 — электропогрузчик; 68 — выхлопная труба

После достижения определенной концентрации суспензию железоокисного пигмента выгружают из реактора 24 в сборник 26. Оттуда она непрерывно перекачивается центробежным насосом 27 на барабанный вакуум-фильтр 28, где происходит отделение железоокисного пигмента от раствора железного купороса. Последний поступает в сборник 34 для повторного использования. Паста железоокисного пигмента после первого вакуум-фильтра 28 репульпируется и центробежным насосом 44 перекачивается непрерывно из репульпатора 43 На следующий фильтр 45 и т. д. Промывка пигмента репульпацией проходит несколько ступеней. Промывные воды сбрасываются в канализацию через барометрическую систему, состоящую из вакуум — котлов 46, 51, сепаратора фильтрата 39, барометрического конденсатора 37 и гидравлических затворов 38, 40.

С последнего вакуум-фильтра 50 паста пигмента непрерывно подается ленточным транспортером 53 в формующий питатель 54 турбинной полочной сушилки 55, обогреваемой паром или продуктами сгорания газа. Высушенный пигмент транспортируется системой шнеков и элеваторов на размол в дезинтегратор 60. Упаковка в тару — бумажные мешки — производится с помощью полуавтоматических порционных весов 64. Готовая продукция транспортируется на склад электропогрузчиком 67.

12.2.10. Красный железоокисный пигмент. Красный железо — окисный пигмент получают преимущественно прокаливанием железного купороса, гидрата окиси железа (III) и Fe304. Иногда также его получают сжиганием пентакарбонила железа и классификацией колчеданных огарков.

Прокаливание сульфата железа. Технологический процесс получения красного железоокисного пигмента прокаливанием железно — . го купороса во вращающихся печах состоит из следующих операций: обезвоживание железного купороса, прокаливание обезвоженного продукта; промывка, мокрый размол с классификацией и сушка прокаленной окиси железа.

Обезвоживание имеет целью получение моногидрата сульфата железа (или продукта, близкого к нему по составу). Необходимость обезвоживания вызвана тем, что при прокаливании гептагидрата сульфата железа (железного купороса) вначале происходит плавление FeS04 в кристаллизационной воде, затем вода быстро удаляется, и купорос образует твердую спекшуюся массу.

Для операции обезвоживания гептагидрат сульфата железа обычно смешивают с моногидратом с таким расчетом, чтобы общее количество воды не превышало 4 моль на 1 моль FeS04. Эта смесь плавится при 350-400°С, в связи с чем процесс обезвоживания может быть интенсифицирован. После обезвоживания продукт дробят на валковой дробилке.

Прокаливание моногидрата сульфата железа проводят при 700-725°С для получения пигмента с желтоватым оттенком и при 775-825°С для получения пигмента с синеватым оттенком. Процесс ведут до разложения купороса на 90-93%, практически до содержания водорастворимых солей в пересчете на Fe2(S04)3 7%, в условиях, близких к кинетической области (так как в этих условиях прокаливание протекает значительно интенсивнее и уменьшается возможность ухудшения цвета вследствие перекала). При прокаливании к моногидрату сульфата железа обычно добавляют 4-5% восстановителя, в частности мазута.

Аппаратурное оформление процессов обезвоживания и прокаливания примерно одинаковое: вращающиеся барабанные печи, футерованные шамотным кирпичом, иногда конвейерные печи и печи с кипящим слоем. Печи обогревают газообразными продуктами сжигания мазута или природного газа в топке печи.

Вращающиеся печи для обезвоживания и прокаливания имеют внутренний диаметр 1,5-2,0 м и длину 14 м. При обезвоживании температура газов у входа в печь составляет 550-600°С, у выхода — до 220°С. При прокаливании температура на входе 900-1100°С, на выходе 400-450°С. Недостатком применения вращающихся печей является протекание в них грануляции материала, которая приводит к замедлению процесса и затрудняет диффузию газов от поверхности частиц через слой лежащего материала, а также незначительная загрузка печи: 10-15% объема.

Прокаливание в кипящем слое представляется более прогрессивным методом, позволяет интенсифицировать операции обезвоживания и разложения железного купороса, повысить содержание сернистого ангидрида в отходящих газах и получить прокаленный продукт в виде однородной равномерно окрашенной массы. Печь для обжига в кипящем слое представляет собой вертикальную металлическую шахту круглого или прямоугольного сечения, выложенную кирпичом. Нижняя часть шахты выполнена в виде подины из термостойкого шамота с отверстиями для подачи газов (их живое сечение -1,5-2,0%) и соединена с камерой, в которую поступают воздух из компрессора и дымовые газы из топки. Во избежание загрязнения пигмента продуктами неполного сгорания следует пользоваться топливом, не содержащим серу (мазут, природный газ), и проводить сжигание в высокоэффективных топках, например в топках беспламенного горения, в которых обеспечивается полнота сгорания. Верхняя часть шахты связана с улавливающей системой, в которой оседают мелкие частицы, уносимые потоками газа (-15-20%).

Для обезвоживания применяется железный купорос, который с помощью шнека, охлаждаемого водой, подается в реактор с кипящим слоем моногидрата сульфата. Размер частиц моногидрата 0,2-0,6 мм, скорость газов в печи поддерживается равной 0,25-0,35 м/с, температура в слое 200-300°С, температура под подиной должна быть не выше 500°С во избежание образования значительного количества Fe2(S04)3. Высота слоя составляет 1,8-2,0 м, перепад давления в кипящем слое -850-950 мм вод. ст. Обезвоженный купорос с частью газов через переливную трубу подают в циклон, а оттуда — в загрузочный бункер прокалочной печи.

Обезвоженный продукт помимо моногидрата сульфата содержит значительное количество окисленных соединений железа. Разложение обезвоженного железного купороса в кипящем слое происходит с большой скоростью уже при температуре в слое 650-700°С и возрастает с повышением температуры, однако при температуре выше 700°С цвет пигмента ухудшается. Интенсивность разложения растет также с повышением скорости газа в печи, однако лишь до некоторого предела, выше которого изменения уже незначительны.

Прокаливание желтых и черных железоокисных пигментов. Суспензию желтой и черной окисей железа после промывки фильтруют на барабанных вакуум-фильтрах. Отфильтрованная паста с содержанием воды -45% для желтого пигмента и 30-35% для черного подается в загрузочный конец вращающейся печи. Первый участок печи не имеет кирпичной обмуровки и используется в качестве сушилки. Высушенная масса проходит через обмурованные кирпичом части печи и прокалива — .ется до красной окиси железа. Обычно применяют печи диаметром 2,0-2,5 м и длиной 17-20 м с газовым обогревом. Температура входящих газов 750-800°С, выходящих 250-300°С; время прохождения массы через печь -3 ч, производительность печи 18-20 т/сут.

Питание печи и температуру прокаливания варьируют в зависимости от типа получаемого пигмента. Часто для получения темных пигментов к прокаливаемой массе добавляют небольшое количество хлорида натрия. Прокаленная масса после выгрузки из печи проходит через холодильный барабан и направляется в хранилище большой емкости.

Топочные газы и пыль проходят через пыльную камеру, электрофильтр и водяной скруббер для предотвращения уноса. Пигмент по — . еле прокаливания размалывается в ролико-кольцевой мельнице или дезинтеграторах.

|

Рис. 91. Технологическая схема получения красного железоокисного пигмента путем прокаливания желтой или черной окиси / — барабанный вакуум-фильтр, 2 — вращающаяся печь; 3 — холодильный барабан; 4 — Бункер-хранилище; 5 — ролико-кольцевая мельница; б — вентилятор; 7 — сепаратор; 8 — Бункер; 9 — упаковочная машина |

Прокаливание смеси железного купороса с мелом. В связи с высокой укрывистостью пигмента его выпускают иногда в смеси с наполнителями. Наибольшее значение имеет пигмент, известный под названием венецианская красная. Его получают прокаливанием сухой смеси железного купороса с мелом. При этом отпадает необходимость обезвоживать железный купорос, промывать прокаленный продукт и утилизировать или обезвреживать отходящие газы.

Смешение железного купороса с мелом проводят в шаровых мельницах или на бегунах, а прокаливание — во вращающихся или муфельных печах при 600-700°С. Прокаленный продукт подвергают размолу с сепарацией.

|

На рис. 91 приведена технологическая схема производства пигмента прокаливанием желтой или черной окиси. |

Пигмент, ввиду содержания в нем сульфата кальция, не применяют при изготовлении масляных красок для ответственных наружных работ. Оказалось, однако, что его можно использовать для наружной окраски зданий, где вымываемость сульфата кальция играет положительную роль, так как при этом поверхностная пленка обогащается окисью железа (III) и цвет ее остается без изменения.

Колчеданные огарки, являющиеся отходами производства серной кислоты, состоят в основном из окиси железа (III), поэтому использование их в качестве пигмента представляет большой интерес. Колчеданные огарки обладают тусклым темно-фиолетовым цветом и содержат значительное количество примесей в виде соединений меди, сульфидов, основных солей, водорастворимых солей, свободной серной кислоты, а также смешанного окисла Fe304. Типичный химический состав пигмента из колчеданных огарков: 90% Fe203, 6% Si02) 2,5% AI2O3. Плотность пигмента 4950 кг/м3; размер частиц 0,2-20 мкм; цвет темный фиолетово-красный.

Эти пигменты в смеси с красным железоокисным пигментом применяются в качестве заменителей природных пигментов, например испанской красной.

На рис. 92 приведена схема получения красного железоокис — ного пигмента прокаливанием железного купороса во вращающейся печи.

Железный купорос подают со склада ленточным транспортером 1 в бункер с тарельчатым питателем 60, а оттуда элеватором 10 в смесительный шнек 2. Здесь железный купорос смешивается с моногидратом сульфата железа. Моногидрат размалывается на валковой дробилке и поступает на грохот. На смешение с железным купоросом направляют мелкую фракцию (<5 мм) из бункера 12 через тарельчатый питатель 13. После выдержки в бункере 9 для равномерного распределения влаги смесь поступает в барабанную сушилку 5, обогреваемую топочными газами. Полученный продукт охлаждается в транспортерной трубе 8 и подается в бункер /2, откуда поступает частично на прокаливание во вращающуюся печь 77, частично — в смесительный шнек 2.

Железоокисный пигмент после печи 17 охлаждают в холодильном барабане 23 и промывают водой противотоком в системе «ре — пульпатор — сгуститель» 25-25. На предпоследнюю репульпацию с целью получения рН = 7-8 добавляют раствор соды из бака 54. Центробежным насосом 26 пульпу железоокисного пигмента непрерывно подают в шаровую мельницу 43, работающую в замкнутом цикле с гидроциклоном 34. Тонкую фракцию пигмента из гидроциклона направляют в сгуститель непрерывного действия 62, откуда сбрасывают диафрагмовым насосом 63 в бак с мешалкой 64 для репульпации с целью отмывки от соды. Из бака пульпу непрерывно подают на барабанный вакуум-фильтр 32, с которого полученная паста поступает в барабанную сушилку 38. Высушенный пигмент подвергают размолу в дезинтеграторе 47, микроизмельчению на пароструйной мельнице 48, Упаковывают в тару при помощи полуавтоматических порционных весов 50 и вывозят на склад электропогрузчиком 68.

|

Рис. 92. Технологическая схема получения красного железоокисного пигмента: 1 — ленточный транспортер; 2 — смесительный шнек; 3, 38 — барабанные сушилки; 4, 39 — пыльные камеры; 5, 19,40 — топки; 6 — батарейный пылеуловитель; 7, 21, 42, 51, 52у 69 — вентиляторы; 8 — транспортерная труба; Р, 46 — бункер с ячейковым питателем; 10, 11,45 ~ элеваторы; 12, 60 — распределительные бункеры; 13, 14, 15, 16, 22, 37, 44, 67 — питатели; 17 — вращающаяся прокалочная печь; 18 — батарейный циклон; 20 — Электрофильтр; 23 — холодильный барабан; 24, 25, 30, 53, 54, 64 — баки с мешалками; 26, 27, 31 — песковые насосы; 28, 62 — сгустители непрерывного действия; 29, 63 — диа — фрагмовые всасывающие насосы; 32 — барабанный вакуум-фильтр; 33 — вакуум-котел; 34 — гидроциклон; 35 — вакуум-насос; 36 — гидравлический затвор; 41 — циклон; 43 — Мельница мокрого помола; 47 — дезинтегратор; 48 — пароструйная мельница; 49 — бункер с воздушным перемешиванием; 50 — полуавтоматические порционные весы; 55 — Скруббер; 56 — циклон с водяной пленкой; 57 — приемник для промывных вод; 58, 61, 65 — центробежные насосы; 59 — конвейерные весы; 66 — ленточный конвейер; 68 — Электропогрузчик |

Для улавливания пигмента из топочных газов сушилок газы направляют последовательно в пыльную камеру 39, сухой циклон 41 и циклон с водяной пленкой 56. Пигмент, выходящий из циклона 41, присоединяют к основной массе, поступающей из сушилки 38; остальную часть пигмента, уловленную в камере 39 и циклоне 56, возвращают в цикл.

Топочные газы из прокалочной печи 17 очищают от пыли в батарейных циклонах 18 и электрофильтре 20, после чего направляют на сернокислотное производство для утилизации содержащихся в них сернистых газов. Улавливание пыли из печи дегидратации производится в циклонах и водяном скруббере. Перед поступлением в барабанную сушилку пасту в ряде случаев подвергают поверхностной обработке окислами алюминия и кремния.

19 марта, 2013

19 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике