Окисление гидроокиси или карбоната железа (II). Черный же — лезоокисный пигмент получают взаимодействием раствора железного купороса с содой или хлорида железа (II) с известью и последующим окислением осадка током воздуха при 90-100°С.

При получении пигмента методом осаждения железного купороса содой оптимальными условиями являются следующие: исходная концентрация раствора железного купороса 137 г/л, соды -100 г/л, скорость подачи раствора соды 1 л/мин. Окисление проводится воздухом, подаваемым со скоростью 0,025 л/ч, температура смеси в начале осаждения 20-30, в конце 80-85°С, температура, при которой проводится окисление, 85-90°С. Общая продолжительность синтеза 6-7 ч. Содержание пигмента после окисления примерно 50 г/л. Пигмент промывают декантацией, фильтруют, сушат и подвергают размолу.

Окисление металлического железа нитроаренами. Этот метод имеет большое значение для использования Fe304, получающегося в качестве побочного продукта, при производстве анилина восстановлением нитробензола. Для получения Fe304 в качестве электролита обычно применяют хлорид железа (II) или соляную кислоту, которая растворяет соответствующее количество железа, образуя хлорид железа (II).

После окончания процесса и отгонки анилина шлам перекачивают в конический отстойник, где происходит разбавление его до плотности 1150-1160 кг/м3, отделение от металлического железа и предварительная промывка. Затем массу направляют для окончательной промывки декантацией или репульпацией. После промывки массу фильтруют на барабанных вакуум-фильтрах и сушат при 100°С.

Вырабатываются также марки черного железоокисного пигмента, которые применяются для получения красного железоокисного пигмента прокаливанием. Условия получения этих марок не отличаются существенным образом от описанных выше, за исключением промывки шлама, которая должна проводиться до содержания хлор-иона ‘ 0,014),02%.

Коричневые железоокисные пигменты. Коричневые железо — окисные пигменты представляют собой смесь красного и черного окислов железа, получаемую путем осаждения, прокаливания или механического смешения. Иногда к коричневым железоокисным пигментам относят также гидратированную окись железа, известную под названием гидрогематит.

Цвет коричневого железоокисного пигмента колеблется в широких пределах в зависимости от соотношения между окисью железа (II) и окисью железа (III), а в случае гидрогематитов — от содержания воды. Во всех случаях на цвет пигмента оказывает большое влияние физическое состояние частиц.

По свойствам коричневые железоокисные пигменты близки к другим железоокисным пигментам — их плотность 4400-4500 кг/м3; маслоемкость 17-25; размер частиц 0,1-1,25 мкм; средний размер частиц 0,25-0,75 мкм.

Осаждают коричневые железоокисные пигменты так же, как желтые марсы или черные железоокисные пигменты. При этом процесс проводят таким образом, чтобы в результате окисления получалась смесь красного и черного пигмента. Регулируется процесс изменением температуры растворов при осаждении и окислении, а также скорости подачи воздуха.

Коричневые пигменты, получаемые механическим смешением, отличаются большой однородностью по гранулометрическому составу в связи с примерно одинаковой дисперсностью исходных компонентов.

Количество окиси железа (II) в коричневых железоокисных пигментах колеблется в зависимости от оттенка пигмента.

В производственных условиях для получения марса коричневого в реактор с приготовленным раствором железного купороса сливают в течение 30-35 мин раствор аммиака, а затем сразу вводят приготовленную суспензию гидрата окиси марганца (И). После этого в течение 1 ч приливают раствор соды до рН = 9,4-9, а затем суспензию окисляют воздухом в течение 8-12 ч при температуре не более 20°С. Осадок отмывают от растворимых солей, фильтруют и сушат при 70-90°С, а затем прокаливают при 180-200°С, после чего подвергают размолу.

12.2.12. Природные железоокисные пигменты. Природные пигменты изготовляются обычно на заводах, расположенных вблизи залежей сырья.

Добыча руд, содержащих железоокисные соединения, производится открытым способом. Чистые породы руд доставляют на заводы, где их подвергают механической обработке с целью удаления примесей и измельчения. Характер обработки зависит от твердости сырья и степени его загрязненности.

Существует два основных способа переработки сырья — сухой и мокрый.

Сухой способ. Этим способом перерабатывают сырье со значительным содержанием песчаного отхода твердых пород, крупного песка, известковых включений, гальки и др.

Сухой способ переработки руд состоит из следующих операций: отбор пустой породы, дробление, сушка, размол, воздушная сепарация.

Отбор пустой породы заключается в отборе камней, известковых включений, корней растений и других посторонних веществ.

Дробление твердых минералов и руд ведут на щековых и молотковых дробилках; для мягких пород применяют вальцовые мельницы.

Сушка сырья, содержащего значительное количество влаги (-20%), проводится при 130-150°С в сушилках непрерывного действия.

Высушенное сырье размалывают в трубчатых мельницах. Сверхтонкий размол природных пигментов проводят в струйных мельницах. Такому размолу предшествует размол с сепарацией, иначе твердые частицы, содержащиеся в рудах (кремнезем), могут вызвать быстрое истирание мельницы.

Сепарация пигмента осуществляется в воздушных или механических аппаратах, обычно работающих в замкнутом цикле с размалывающим агрегатом. Такая схема обеспечивает автоматический возврат в размольный агрегат крупных частиц, выделенных сепаратором.

В производстве красных пигментов сушка заменяется прокаливанием при 400-600°С. В этом случае процесс состоит из дробления, прокаливания и размола с воздушной сепарацией.

Прокаливание проводится с целью перевода гидратов окиси железа (III) в окись железа (III), т. е. желтых и коричневых пород в красные, а также для разрушения некоторых органических примесей, содержащихся в породе.

Для прокаливания применяют муфельные или пламенные печи при небольшом масштабе производства и вращающиеся цилиндрические печи при крупном масштабе производства.

Сухой способ имеет наибольшее значение при производстве железного сурика и мумии, однако его применяют также при получении других природных пигментов — охр, сиен и умбр.

Мокрый способ. Этот способ сложнее сухого, но зато пригоден для обогащения более загрязненного сырья; кроме того, этот способ позволяет выделять самые мелкие фракции руды, обладающие наилучшими пигментными свойствами.

Процесс мокрого обогащения состоит из следующих операций: отмучивание, обезвоживание, сушка, размол с сепарацией.

Отмучивание руд проводят с целью удаления из них примесей (песка, железняка и др.), а также камней и других посторонних веществ. Эта операция, являющаяся одной из самых важных в производстве природных пигментов, основана на различной скорости осаждения из взмученной в воде руды частиц крупных и мелких, с большим и малым удельным весом. В результате отмучивания руда разделяется на фракции, состоящие из различных по величине или удельному весу частиц.

Природные пигменты очень плохо фильтруются. Поэтому обезвоживание проводят в два приема. Сначала отделяют основную массу воды в отстойниках или непрерывно действующих сгустителях. При этом для ускорения осаждения пигмент коагулируют небольшим количеством хлорида кальция, сульфата алюминия или органических коагулянтов. Затем суспензию, содержащую 40-50% сухого вещества при переработке глинистых пород и до 70% при переработке кремнеземистых пород, направляют на дальнейшее обезвоживание на нутч — фильтрах, фильтр-прессах, барабанных или дисковых вакуум — фильтрах.

Пигмент, отделенный от большей части воды, сушат в сушилках периодического или непрерывного действия. Температура сушки не должна превышать 100-110°С.

Размол и сепарацию проводят для освобождения пигмента от агрегатов, образовавшихся во время сушки. Для измельчения применяют дезинтеграторы, а для просева — бураты. Наилучшие результаты получаются при размоле в шаровой мельнице, работающей в замкнутом цикле с воздушным сепаратором. При мокром способе руду перед отмучиванием часто подвергают мокрому размолу в шаровых мельницах.

Мокрое обогащение применяется для глинистых пород, употребляемых в качестве сырья для получения охр, сиен и умбр, так как эти породы содержат крупнозернистые примеси (песок, растительные примеси, включения других пород), которые должны быть полностью удалены из пигмента.

12.2.13. Окись хрома

Дегидратация гидрата окиси хрома. Процесс получения пигмента этим методом состоит из следующих основных операций: приготовление гидрата окиси хрома; прокаливание гидрата окиси хрома; промывка и фильтрование; сушка и размол.

Гидрат окиси хрома можно получать различными способами или применять отходы некоторых органических производств (например, производства бензоата натрия).

Гидрат окиси хрома получают восстановлением водного раствора хроматов калия или натрия органическими соединениями.

Восстановление органическими соединениями проводят при нагревании под давлением в стальных автоклавах большой емкости (-10 м3), снабженных змеевиком и мешалкой..

Маточный раствор утилизируют: его разлагают кислотой, выделяющуюся серу возвращают в процесс, а сульфат натрия можно подвергнуть выпарке и кристаллизации.

Полученный при восстановлении гидрат окиси хрома в горячем состоянии закачивают в фильтр-прессы или на барабанные вакуум — фильтры, отмывают горячей водой и прокаливают во вращающейся барабанной печи.

Следует отметить, что гидрат окиси, полученный при восстановлении органическими соединениями или серой, содержит значительное количество (до 7-8%) щелочи. В процессе прокаливания эта щелочь, а также остающийся Na2S04 (при применении серы) реагируют с Сг203 с образованием хромата натрия.

Продукт после прокаливания промывают до содержания -0,1% водорастворимого Na2Cr04, а затем сушат. Промывка обычно производится репульпацией с фильтрованием на барабанных вакуум-фильтрах, сушка — в сушилках типа аэроформ (температура 180-190°С, длительность 2,5-3,0 ч), размол — на роликокольцевых мельницах.

Окись хрома может быть получена с желтоватым или синеватым оттенком, что достигается введением в пасту гидрата окиси хрома определенных добавок. Пасту помещают в реактор с мешалкой, добавляют воду из расчета получения суспензии с 60% воды (по отношению к Сг203), вводят добавки, перемешивают, перекачивают насосом на барабанную сушилку, где высушивают до общего содержания воды 35%, и подают во вращающуюся прокалочную печь.

Для получения пигмента с желтоватым оттенком необходимо наличие в суспензии щелочи в количестве -5% NaOH или 10% Na2C03;

Прокаливание проводят при 780-800°С в течение 2,5-3,0 ч. При этом следует иметь в виду, что гидрат окиси хрома, полученный восстановлением органическими соединениями или серой, содержит в адсорбированном виде значительное количество щелочи и добавления ее перед прокаливанием не требуется.

Пигмент с синеватым оттенком получается при добавлении в суспензию 3% борной кислоты, обычно в смеси с 0,2-0,5% NaOH; прокаливание проводят при 970-1000°С в течение 2,5 ч. Синеватый оттенок можно усилить, если использовать гидрат окиси хрома более темных марок и удлинить время прокаливания.

Выход окиси хрома составляет 85-95% от расчетного. Хромат натрия, образующийся в количестве 5-12% при получении марок с желтоватым оттенком, частично улавливается Bq время промывки пигмента на первом барабанном вакуум-фильтре.

Для получения пигментной окиси хрома наибольшее значение имеет восстановление органическими соединениями. Получаемый при этом гидрат окиси хрома содержит меньше гидратной воды и не содержит примесей основных сульфатов солей, разлагаемых при высокой температуре (1100-1200°С), при его прокаливании образуется окись хрома оптимальной дисперсности, чистого цвета, с хорошими пигментными свойствами. В последнее время методы восстановления элементарной серой и сернистым газом совершенствуютоя.

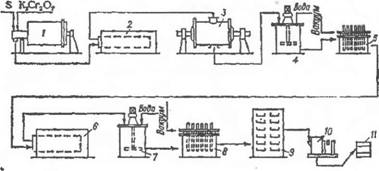

Провяливание смеси хрома с восстановителями. Процесс изготовления окиси хрома этим методом состоит из следующих операций: приготовление шихты; обжиг шихты и размол ее; промывка полуфабриката, его фильтрование и сушка; прокаливание окиси хрома; промывка, фильтрование, сушка и размол пигмента (рис. 93).

Исходным сырьем обычно служит калиевый хромпик, иногда натриевый (при этом получается более светлый пигмент).

В качестве восстановителей применяют серу (15-20%), мягкий древесный уголь (30-35%) и хлорид аммония (30-35%).

Обжиг шихты проводится в специальных камерах. Шихту поджигают с одного конца, тщательно закрывают дверцы камеры и дают массе сгореть; при этом развивается температура 800-900°С. Иногда шихту помещают в небольшие сосуды емкостью 50-100 л, которые располагают в камере. Обычно к шихте добавляют небольшое количество природной смолы (-4% по отношению к хромпику) для получения после обжига хрупкого плава, который легко ломается и промывается.

|

Рис. 93. Технологическая схема получения окиси хрома: 1 — смеситель; 2, б — печи; 3 — шаровая мельница; 4, 7 — аппараты для промывки; 5,8 — аппараты для фильтрования; 9 — камерная сушилка; 10 — дезинтегратор; 11 — упаковочная машина |

Окись хрома, полученная при обжиге, имеет недостаточно яркий цвет; кроме того, она содержит значительное количество сульфатов хрома (в том числе основных), а также примеси серы и хроматов. В связи с этим полуфабрикат отмывают декантацией, фильтруют и сушат. Влажность пасты после фильтрования 30-35%, сушка проводится при температуре до 300°С. Сухой продукт прокаливают в печи 2-4 ч при 700-800°С в тонком слое (10-20 см), дополнительно промывают один раз, сушат и размалывают.

Термическое разложение хромового ангидрида. Установка для получения окиси хрома состоит из футерованной вращающейся барабанной печи, скрубберов, промывателя, фильтрующей аппаратуры и сушилок.

Раствор хромата натрия (отстоявшийся от бисульфата натрия) заливают в нагретую печь с температурой в реакционной зоне 1000-1200°С. Для полного разложения хромового ангидрида, а также промежуточных продуктов (хромит-хроматов) достаточна температура 1000°С, однако при этом в окиси хрома остается заметное количество серосодержащих соединений; для резкого снижения содержания этих примесей требуется температура прокаливания 1200°С.

Прокаленная окись хрома в виде плава поступает из печи в гаситель; она содержит значительное количество солей, которые удаляют промывкой горячей водой (80-90°С). Промывку проводят на двух вакуум-фильтрах с репульпатором. Паста окиси хрома с содержанием 25-30% воды сушится в барабанных сушилках, обогреваемых газами с начальной температурой 500-600 и конечной 120-150°С. Высушенная окись хрома сепарируется в двух последовательно расположенных циклонах и фасуется.

Во время загрузки хромата натрия в печи происходит его интенсивная возгонка, пары разлагаются на окись хрома и кислород, которые выносятся из печи вместе с дымовыми газами; частично эта окись хрома улавливается в двух скрубберах и турбулентном промы — вателе. Так как дымовые газы содержат S02, то во избежание коррозии аппаратуры по всей улавливающей системе циркулирует слабый раствор соды (~3-5 г/л). Газы после промывателя выбрасываются в атмосферу.

Окись хрома нерастворима в воде и не обладает токсичностью, присущей хромовым соединениям. Однако ввиду наличия в ней примесей соединений CrVI процесс производства Сг203 является вредным. Стадия разложения хромового ангидрида относится к производствам повышенной вредности.

19 марта, 2013

19 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике