К вспомогательному оборудованию производств пленкообразующих веществ относятся аппараты для плавления твердого сырья и отверждения смол, установки для улавливания и дезодорации летучих веществ, поступающих из реакционной аппаратуры.

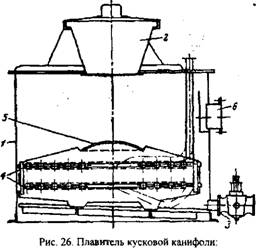

10.6.1. Аппараты для плавления и отверждения смол. Аппарат для плавления канифоли периодического действия (рис. 26) снабжен змеевиком, в который поступает пар. Для защиты змеевика от ударов при падении кусковой канифоли из загрузочной воронки 2 установлен щит 5.

|

1 — корпус; 2 — воронка загрузочная; 3 — патрубок для расплавленной канифоли; 4 — греющие змеевики; 5 — предохранительный щит; 6 — патрубок для отвода газов |

В отличие от производств пластических масс в производствах пленкообразующих синтезируемые смолы не отверждают, а растворяют. Только в отдельных случаях возникает необходимость отверждения смол.

При применении барабанных отвердителей непрерывного действия и при периодическом методе синтеза смола должна выдерживаться в течение длительного времени в расплавленном состоянии в емкости, из которой она поступает на барабан. Поэтому данные аппараты могут быть использованы для термостабильных смол, т. е. не изменяющих своих свойств при указанной выдержке.

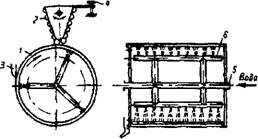

На рис. 27 приведена схема барабана для отверждения смол типа, применяемого в производствах смол для пластических масс. Охлаждение производится орошением внутренних стенок барабана, а регулирование толщины слоя смолы — изменением щели между поверхностью барабана и краем обогреваемого бункера с помощью винтов. Производительность барабана на указанных марках смол в зависимости от числа оборотов барабана колеблется примерно от 150 до 250 кг/(м2«ч). Охладительный барабан аналогичного типа диаметром 1800 мм и длиной 1500 мм при охлаждении новолачных фенолофор — мальдегидных смол в зависимости от температуры воды имеет производительность 1000-2000 кг/ч.

|

Рис. 27. Барабанный отвердитель для смол: 1 — барабан; 2 — бункер; 3 — нож; 4 — винт, 5 — вал; 6 — коллектор |

Для получения твердой смолы в виде тонких пластинок температуры смолы и стенки барабана должны быть значительно ниже температуры размягчения. С понижением температуры увеличивается. хрупкость смолы и облегчается ее срезание с поверхности барабана.

В промышленности синтетического каучука применяют барабанные охладители с орошением внутренней поверхности барабана холодильным рассолом, поступающим одновременно в нож, срезающий слой каучука.

10.6.2. Аппараты для улавливания и очистки погонов, выделяющихся при синтезе смол. В процессе синтеза многих пленкообразующих веществ из реактора выделяются подлежащие очистке газы, содержащие органические вещества, часто в больших количествах воздух (просасываемый через неплотности и люки реактора), азот (если он подавался в реактор). Выделяющиеся газы органических веществ делятся на конденсирующиеся и неконденсирующиеся при обычных температурах. При синтезе алкидов, модифицированных растительными маслами, при полимеризации и окислении растительных масел к первым относятся фталевый и малеиновый ангидриды, маслянистые погоны (органические кислоты и другие вещества), ко вторым — дурнопахнущий акролеин и неконденсирующиеся газы.

Промывая газы водой, можно почти полностью уловить органические вещества, конденсирующиеся при обычной температуре. При этой промывке неконденсирующиеся органические вещества, например акролеин, поглощаются водой только частично.

Очистку газов проводят двумя основными методами:

1) одностадийным — промывкой водой, т. е. так называемым де — зодорационным методом (дезодорация — поглощение дурнопахнущих веществ);

2) двухстадийным — на первой стадии промывкой водой, а на второй — окислением неуловленных водой органических веществ кислородом воздуха до углекислого газа и воды.

Оборудование для очистки газов, которые ниже условно называются отбросными, рассматривается применительно к используемому методу очистки.

Вид оборудования, применяемого для промывки газов водой при дезодорационном методе очистки, зависит от содержания в них воздуха.

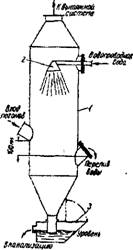

При синтезе алкидов блочным методом содержание воздуха может достигать 90-95%, их абсолютные объемы велики, и для промывки газов применяют полый скруббер (рис. 28), орошаемый с помощью многосопловой форсунки распыленной водой.

|

Рис. 28. Скруббер для улавливания и дезодорации погонов: 1 — корпус; 2 — многосопловая форсунка; 3 — ловушка |

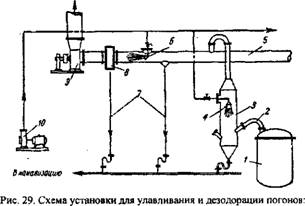

Промытые газы отсасываются через верхний патрубок скруббера в вытяжную систему (рис. 29) и выбрасываются вентилятором через трубу в атмосферу.

|

|

1 — реактор; 2 — патрубок для отвода газов (шлем); І — скруббер; 4, 6 — форсунки; 5 — воздуховод; 7 — трубы для отвода стоков; 8 — пластинчатый каплеуловитель, 9 — вентилятор; 10 — насос

При возникновении в реакторе пламени во избежание его переброса из одного реактора в другой в магистральном трубопроводе между смежными скрубберами устанавливают не менее двух форсунок. Легко конденсирующиеся вещества вместе с водой стекают из скруббера и через сливной патрубок и гидравлический затвор поступают в канализацию. Сконденсированные липкие органические вещества могут забить канализационные трубы и сливной патрубок. Попадание воды в реактор может вызвать аварию. Поэтому скруббер снабжен ловушкой с откидной крышкой (для стока воды в случае забивки канализационных труб) и патрубком с откидной крышкой, расположенным ниже патрубка для входа газов в скруббер (на случай забивки сливного патрубка).

При блочном методе синтеза алкидов иногда перед скруббером устанавливают полую камеру для улавливания в ней фталевого ангидрида.

Существенным недостатком дезодорационного метода является высокая концентрация акролеина в газах, выбрасываемых через трубу. Несмотря на ее высоту 60-80 м, концентрация акролеина в приземных слоях атмосферы в радиусе нескольких сот метров от выброса газов во много раз превышает допустимую (0,1 мг/м3).

При двухстадийном методе очистки газ сначала промывают водой в скрубберах, удаляя конденсирующиеся вещества, вызывающие забивку трубопроводов, соединяющих реакторы с оборудованием для окисления несконденсировавшихся органических соединений. Окисление газов, несконденсировавшихся при промывке водой, проводят кислородом воздуха при температуре 700-900°С в печах (сжигание) или в присутствии катализаторов в контактных аппаратах.

Для сжигания органических веществ наиболее эффективна печь с циклонной топкой. Конструкция циклонной печи для сжигания предварительно промытых водой газов, получаемых при синтезе алкидов, приведена на рис. 30.

Печь представляет собой горизонтальную цилиндрическую камеру-топку с плоскими крышками, футерованную огнеупорным кирпичом и заключенную в рубашку. Отбросные газы подаются по патрубку 5 в рубашку 6, подогреваются в ней и по тангенциально расположенным каналам 7 поступают в печь, что создает спиральный (циклонный) поток газов в печи. Вихревая горелка для природного газа присоединяется к коническому патрубку 5. Из печи газы выходят через патрубок 4.

Рис. 30. Циклонная печь для термической очистки отброснык газов: I — камера-топка; 2 — плоские крышки; 3 — конический патрубок; 4 — патрубок для отходящих газов; 5 — патрубок для подвода отбросных газов; 6 — рубашка; 7 — каналы для отбросных газов

Природный газ сжигают, подавая в горелку воздух или часть очищаемых газов, если концентрация в них кислорода близка к 20%. В печи поддерживается температура 700-800°С. Степень очистки газов составляет 96-98%, расход природного газа — около 0,03 м3 на 1 м3 очищаемых газов

Каталитическое окисление (рис. 31) проводят в полочном контактном аппарате. Общее гидравлическое сопротивление контактного аппарата не должно превышать 3 кПа. Толщина слоя меднохромового катализатора на полках — 5-10 см. Температура в слоях катализатора поддерживается в пределах 300-320°С. Газы, подлежащие очистке, и воздух (если в очищаемых газах низка концентрация кислорода) перед их подачей в полочный контактный аппарат 3 нагревают в теплообменнике 2 до 200-300°С. До подачи отбросных газов на каталитическое окисление органических веществ их промывают водой, как и при методе окисления сжиганием. Каталитическое окисление более сложно, чем термическое (сжиганием в печи), но при низком содержании органических веществ в газах требует меньшего расхода теплоты.

F При промывке отбросных газов водой получаются сточные воды. Обычно они содержат органические вещества, нерастворимые в воде, низкомолекулярные кислоты, фталевую кислоту и другие соединения, растворимые в воде, и насыщены акролеином. Эти сточные воды подлежат обезвреживанию. Их сначала освобождают от нерастворимых веществ с помощью ловушек обычного типа, а затем подвергают очистке от растворимых веществ. Имеется большое число химических и физико — химических методов очистки сточных вод от органических веществ. Разработаны методы очистки сточных вод, получаемых при промывке отбросных газов синтеза пленкообразующих веществ, окислением содержащихся б них органических продуктов кислородом воздуха до двуокиси углерода и воды в печах и контактных аппаратах, применяемых при очистке газов. Эти методы связаны со сравнительно большими затратами энергии, но позволяют, охлаждая в воздушных теплообменниках смесь газов с парами воды, осуществить возврат воды в цикл, т. е. создать замкнутый водооборот в системе очистки газов.

17 марта, 2013

17 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике