По кинетике твердения двухкомпонентной системы связующее — отвердитель можно сделать лишь предварительное суждение о характере твердения и конечных свойствах смеси с наполнителем. Присутствие наполнителя и пенообразователя часто оказывает существенное влияние на скорость и характер физико-химического взаимодействия связующего и отвердителя. Поэтому окончательный вывод о возможности использования того или иного реагента в качестве отвердителя для конкретного связующего можно сделать только в процессе разработки составов ЖСС с определением оптимального содержания каждого компонента в отдельности.

При разработке смеси необходимо задаться определенными количественными характеристиками ее прочностных и технологических свойств с учетом того, что ЖСС и технология их применения предназначены в первую очередь для условий единичного и мелкосерийного производства.

По производственным данным, предел прочности смесей при сжатии для стержней и форм средней сложности при изготовлении средних и крупных отливок перед заливкой металлом должен быть не ниже 6—7 кгс/см2; задалживаемость оснастки, т. е. время затвердевания смеси до раскрытия ящика или извлечения модели из форм, не должны превышать 40—60 мин.

Исследования и производственная практика показывают, что стержни можно вынимать из ящика при прочности не менее 1,3— 1,5 кгс/см2, а модель из форм — при прочности не ниже 0,8— 1,0 кгс/см2.

Минимально допускаемая живучесть смеси (условно характеризуемая устойчивостью пены), необходимая для разливки смеси в ящики или формы, установки каркасов и др., по нашему мнению, составляет 2—3 мин.

С учетом всех этих условий можно задаться следующими прочностными характеристиками жидких самотвердеющих смесей. Предел прочности при сжатии после 1 ч твердения — не менее 1,5—2,0 кгс/см2, предел прочности смесей к моменту заливки стержней и форм металлом — не менее 6 кгс/см2. Так как заливка стержней и форм металлом осуществляется примущественко на следующий день, то прочность, равную 6 кгс/см2, смесь должна набирать не позже чем через сутки. Цементные смеси более применимы для немеханизированного изготовления форм, где прочность смесей может быть меньше, или для получения относительно крупных стержней, допускающих более продолжительную выдержку в стержневых ящиках. Поэтому для цементных смесей можно ограничиться величиной прочности через 1 ч твердения 10—1,5 кгс/см2.

Вполне понятно, что в данном случае даны лишь минимально допустимые показатели прочности, без ограничения верхнего предела. Вместе с тем для смесей па неорганических связующих, таких, как жидкое стекло, верхний предел прочности требует уточнения, так как чрезмерная прочность смеси ухудшает выбивку стержней и их податливость. По указанным соображениям максимальную прочность ЖСС на жидком стекле следует ограничить 12—13 кгс/см2.

Так как на некоторых заводах заливка стержней и форм металлом производится в день их изготовления, примерно через 6—7 ч, применительно к эгим условиям основные составы ЖСС должны предусматривать возможность более быстрого нарастания прочности.

ЖСС с жидким стеклом

ЖСС с жидким стеклом можно получить с несколькими разновидностями отвердителей: материалами, содержащими двухкаль — циевый силикат,—феррохромовый шлаком, нефелиновым шламом, другими металлургическими шлаками; кремнефтористоводородной кислотой.

Исходные материалы и их характеристики

Наполнители. Для приготовления ЖСС рекомендуются кварцевые пески класса 1К и 2К групп 016, 02, 0315 и 04. Большинство заводов в составах ЖСС применяют песок марки 02. Содержащаяся в песке глина ухудшает текучесть смесей и требует повышенного расхода жидкой композиции. Поэтому предельно допустимым содержанием глинистой составляющей в песке следует считать 2%.

Жидкие смеси могут быть приготовлены не только на основе кварцевого песка, но и на других огнеупорных материалах: хромомагнезите, оливине, цирконовом песке и др. При этом важно, чтобы применяемый огнеупорный наполнитель по гранулометрии приближался к кварцевому песку.

Феррохромовый шлак. Минералогический состав шлака приводился в гл. 4.

Для получения жидких смесей с необходимыми прочностными и технологическими свойствами феррохромовый шлак должен

удовлетворять следующим требованиям: содержание СаО — не менее 48%; влажность шлака — не более 1,5%; удельная поверхность — не ниже 1800—2000 см2/г; шлак не должен содержать посторонних примесей — корольков металла, кусков неразложив — шегося шлака и др.; на заводе — поставщике или потребителе шлак должен быть просеян через сито с размером ячейки не >0,5 мм. Активность шлака определяется методом, описанным в гл. 2. Транспортировка н хранение шлака должны исключать возможность его увлажнения. Для целей литейного производства феррохромовый шлак поставляется Челябинским электрометаллургическим комбинатом и Серовским ферросплавным заводом.

Нефелиновый шлам. Содержание СаО в нефелиновом шламе — не менее 53%. Поставляется он Пикалевским глиноземным заводом тонкоразмолотым с величиной удельной поверхности 7500— 8500 см2/г. Требования к влажности, транспортировке и хранению шлама такие же, как и требования к шлаку.

Жидкое стекло. Из имеющихся сортов жидкого стекла (содового, сульфатно-содового и сульфатного) рекомендуется применять содовое. Модуль стекла должен находиться в пределах 2,6—2,9, плотность 1,46—1,52 г/см3.

Пенообразователи. Для перевода смесей в жидкое состояние применяют ДС-РАС или контакт Петрова в сочетании с мылонафтом или в самостоятельном виде. Физико-химические характеристики каждого из этих ПАВ приведены соответственно в табл. 31—33.

Контакт Петрова имеет кислую реакцию и при приготовлении смесей на жидком стекле его необходимо нейтрализовать. Если же контакт Петрова предварительно подвергается обезмасливанию, его можно вводить в смесь без нейтрализации.

При отработке рецептуры ЖСС целесообразно вначале определить количество пенообразователя, необходимого для придания смеси хорошей подвижности при общей влажности 4,5—5,0%, после чего проверить влияние на прочность и скорость твердения

|

Показатели |

Таблица 31. Физико-химическая характеристика ДС-РАС

Характеристика

Цвет

Реакция среды

Содержание масла, %, не более Содержание солей сульфокислот, %, не менее

Содержание сульфата натрия, %, не более

Плотность при 20° С, г/см3 Температура застывания, °С

От желтого до коричневого Нейтральная нли слабощелочная 1

45

5

1,12—1,15 -15-=—20

|

Таблица 32. Физико-химическая характеристика контакта Петрова

|

Основных компонентов — связующего и отвердителя, а затем уточнить их содержание в составе смеси.

Суммарное содержание в смеси жидкого стекла, воды и пенообразователя определяет расход жидкой композиции данной плотности.

В табл. 34 приведены данные, позволяющие определить содержание в смеси исходного жидкого стекла (р = 1,48 г/см3) и ее влажность в зависимости от расхода и плотности жидкой композиции.

|

Таблица 33. Физико-химическая характеристика мылонафта

|

|

Таблица 34. Количество жидкого стекла (Ж. ст, %) в смеси и ее Влажность (№■’, %) при различных плотности и расходе жидкой композиции

|

ЖСС с феррохромовым шлаком и нефелиновым шламом

Для получения жидкой смеси с феррохромовым шлаком с хорошей текучестью в ее состав необходимо ввести 0,1—0,12% ДС-РАС или 0,5% нейтрализованного контакта Петрова в самостоятельном виде или в сочетании с 0,05—0,1% мылонафта.

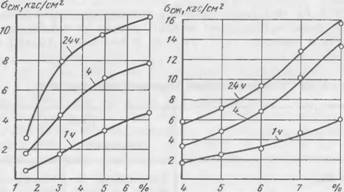

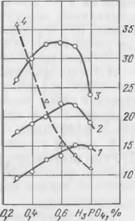

На рис. 71 приведены данные по влиянию содержания шлака в смеси на ее прочность при постоянном количестве жидкого

|

Шлак Жидкое стекло А) 6) Рис. 71. Влияние количества феррохромового шлака в смеси (а) и количества жидкого стекла в смеси со шлаком (б) на их прочность через 1; 4 и 24 ч |

Стекла, равного 6% (о) и влияние количества жидкого стекла при постоянном содержании шлака, равном 5% (б). Пенообразователь — 0,5% контакта Петрова газойлевого (нейтрализованного) и 0,05% мылонафта.

При замене в смесях комбинированного пенообразователя на 0,1—0,12% ДАС-РАС прочность смесей снижается примерно на 15—20% вследствие повышения устойчивости пены.

|

Таблица 35. Составы и свойства ЖСС на жидком стекле С феррохромовый шлаком и нефелиновым шламом

|

С учетом приведенных на рис. 71, о и б данных, для получения ЖСС с необходимыми прочностными и технологическими свойствами в смесь следует вводить 3—5% феррохромового шлака и 6—7% жидкого стекла.

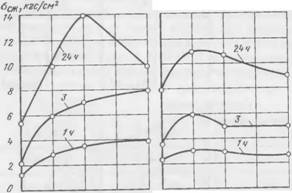

Отличительной особенностью ЖСС с нефелиновым шламом является большая дисперсность шлама и его высокая активность. Поэтому рецептуры смесей с нефелиновым шламом требуют уточнения. На рис. 72 показано влияние жидкого стекла при 3% шлама на прочностные свойства смеси (а) и влияние количества шлама на те же свойства при 4% жидкого стекла [11] (б). Пенообразователь —0,5% контакта Петрова (нейтрализованный) и 0,05% мылонафта.

Из приведенных данных видно, что содержание нефелинового шлама в смеси можно ограничить 3%, а количество жидкого стекла 3,5—4,5%. Преимущества этой смеси по сравнению со смесью на феррохромовом шлаке — низкое содержание жидкого стекла, что резко улучшает выбивку смесей из отливок. Недостаток смеси — ограниченная живучесть (устойчивость пены не более 3—5 мин), в то время как в жидких смесях с феррохромовым шлаком это свойство можно регулировать в большом диапазоне, изменяя, например, соотношение между контактом Петрова и мылонафтом.

Составы и свойства ЖСС на жидком стекле с феррохромовым шлаком и нефелиновым шламом приведены в табл. 35.

|

|

|

Рис. 72. Влияние жидкого стекла в смеси со шламом {а) и нефелинового шлама (б) на их прочность через 1; 3 и 24 ч |

|

J <■ 5 е % г /Нидкое стекло |

|

J « S % Шлам 6) |

А)

ЖСС с кремнефтористоводородной кислотой

В табл. 36 приведены составы и свойства ЖСС с кремнефтористоводородной кислотой при различном соотношении между связующим и отвердителем, изменявшемся в пределах от 2 : 1 до 1 : 1 по объему или от 2,75 : 1 до 1,38 : 1 по массе.

Для приготовления жидкой смеси применяли керосиновый контакт Петрова, так как ДС-РАС в составе этих смесей дает очень высокую устойчивость пены.

Кислоту можно вводить в смесь как отдельно от жидкого стекла (сначала вводят кислоту, затем остальные жидкие компоненты), так и непосредственно в жидкое стекло перед приготовлением смеси.

К числу важных преимуществ этих смесей следует отнести простоту приготовления, отсутствие порошкообразных отверди-

|

Таблица 36. Составы и свойства ЖСС с кремнефтористоводородной кислотой Компоненты Содержание компонентов на 100 мае. ч. кварцевого песка в смесях

|

|

* Жидкое стекло плотностью 1,48 г/см3. |

Твердения и прочности эти смеси не уступают смесям на жидком стекле с феррохромовым шлаком.

При отсутствии материалов, богатых двухкальциевым силикатом, таких, как феррохромовый шлак, для отверждения смесей можно применять и некоторые виды цементов. Как уже известно, с высокомодульным стеклом портландцемент реагирует мгновенно. Нами было показано [Пат. 1283301 (Англия)], что снижая модуль жидкого стекла и применяя обычный портландцемент вместо феррохромового шлака, можно получить ЖСС с необходимыми живучестью, скоростью твердения и прочностью.

В ряде зарубежных работ [92, 96, 101 1 описана возможность использования для самопроизвольного затвердевания жидких смесей с жидким стеклом нескольких разновидностей цемента: обычного, низкотемпературного, сульфатостойкого и др. Лучшим из них оказался сульфатостойкий цемент. При пониженном модуле жидкого стекла с этим цементом можно получить достаточно технологичные с удовлетворительными прочностными характеристиками ЖСС.

Из патентных публикаций известны и другие материалы, предлагаемые для самозатвердевания ЖСС с жидким стеклом: ферросилиций, фторосиликаты, титанаты, вольфраматы натрия и калия, различные силикаты и пр.

ЖСС с лигносульфонатами СДБ

Для приготовления жидких смесей с алюминатными отверди — телями можно пользоваться СДБ с разными основаниями. Тем не менее предпочтение должно быть отдано Краснокамской СДБ с Са — Na основаниями, так как присутствие в лигносульфонатах аммиачных оснований при твердении смесей приводит к выделению аммиака, имеющего неприятный запах.

Состав оснований лигносульфонатов СДБ, выпускаемых некоторыми целлюлозно-бумажными комбинатами следующий:

|

Са—NH4 Са—Na |

|

Балахнинский Краснокамский Соликамский. Слокский. . |

|

. Са—Na—NH, Са—Na |

|

■4 |

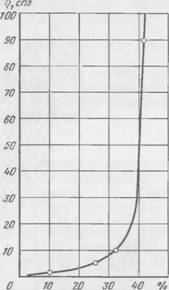

Выбирать оптимальную концентрацию и плотность растворов СДБ нужно с учетом их вязкости. На рис. 73 приведена зависимость вязкости растворов Краснокамской СДБ от содержания сухих веществ. При 34—37% сухих веществ происходит резкое повышение вязкости растворов. Эту концентрацию следует считать предельно допустимой. Она соответствует плотности растворов, равной 1,17—1,20 г/см3.

Смеси с алюминатным спеком. Из-за высокой вязкости раствора связующего для перевода смеси в жидкое состояние количество ДС-РАС следует увеличить до 0,55—0,65%. Хорошие технологические свойства смеси можно получить, пользуясь

Спеком определенной гранулометрии с размером частиц 0,3— 1,0 мм. При более мелком спеке активность его слишком велика. Содержание спека в смеси может изменяться от 2,5 до 5,0%, количество СДБ плотностью 1,17—1,20 г/см3 — от 6,0 до 8,0%. Прочность таких смесей через 1 ч — 1,0—4,5 кгс/см2, через 24 ч — 3,5—7,0 кгс/см2. Несмотря на достаточно хорошие прочностные показатели, ЖСС с СДБ и спеком твердеет неравномерно по объему — сердцевина стержней сырая и имеет пониженную прочность. Этот недостаток можно устранить с помощью добавки в смесь 1—2% портландцемента, связывающего воду и обеспечивающего однородное твердение в объеме смеси. Скорость твердения смесей можно регулировать в пределах от 10 до 40 мин.

|

Рис. 73. Зависимость вязкости СДБ от содержания в ней сухих веществ |

Основное влияние на свойства смеси оказывает плотность жидкой композиции. Увеличение плотности раствора связующего на каждые 0,02 г/см3 повышает пре — — дельное напряжение сдвига на 300 дин/см2 (ухудшает текучесть), снижает живучесть на 3 мин, но повышает прочностные характеристики через 1,3 и 24 ч на 1,5 кгс/см2. Газопроницаемость смесей после 6—7 ч свыше 100, а спустя сутки — 150—• 200. Она вполне достаточна для заливки стержней и форм без тепловой сушки.

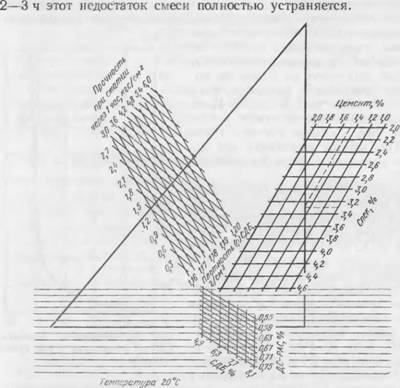

На рис. 74 приведена построенная И. В. Коренблюмом [13] с применением метода планирования экспериментов номограмма для определения прочности ЖСС на СДБ и спеке через 1 ч в зависимости от состава смеси. Номограммой пользуются следующим образом. Например, необходимо определить прочность через 1 ч твердения смеси следующего состава (мае. ч.): 95,2 песка, 3,3 спека, 1,5 цемента, 7 СДБ, 0,65 ДС-РАС. Транспарант (показан на рис. 74 в виде треугольника) накладывается на номограмму таким образом, чтобы одна его сторона проходила через точку пересечения линий с пометками: «спек — 3,3» и «цемент— 1,5». Вторая сторона ориентируется горизонтально с помощью серии параллельных линий и проходит через точку пересечения линий с пометками СДБ — 7 и ДС-РАС — 0,65. С линией, имеющей пометку плотность СДБ—1,18, третья сторона пересекается в точке, через которую проходит линия с отметкой «прочность

через 1 ч — 3». Таким образом, смесь приведенного выше состава имеет через 1 ч прочность 3 кгс/см2.

Аналогичные номограммы построены для определения прочности через 3 и 24 ч, текучести и живучести смеси. Прочности смесей через сутки не превышают 6,5 кгс/см2. Они могут быть повышены за счет добавки в смесь мочевины (до 1,5%).

Недостаток ЖСС на СДБ и спеке — низкая водостойкость, проявляющаяся в разупрочнении смеси при воздействии на нее влаги или паров воды, выделяющихся при заливке форм металлом, что может привести к деформации смеси или образованию дефектов при изготовлении отливок с толщиной стенок больше 20—25 мм. При тепловой подсушке форм и стержней в течение

|

Рис. 74. Номограмма для определения прочности (через 1 ч) ЖСС на СДБ и спеке в зависимости от состава смеси |

Смеси с трехкальциевым алюминатом. В табл. 37 приведены некоторые составы и свойства ЖСС с СДБ и синтезированным С3А. Из таблицы видно, что путем изменения содержания в смеси отдельных компонентов можно в широком диапазоне регулировать свойствами смеси с чистым С, А.

|

Таблица 37. Составы и свойства ЖСС на основе СДБ и С3А

|

Состав (мае. ч.) ЖСС с синтезированным нами отвердителем (см. гл. 4), содержащим 47% С3А: 92,5 кварцевого песка К02, 7,5 синтезированного отвердителя, 5,0 СДБ (р = 1,27 г/см3), 3,0 воды, 0,3 ДС-РАС. Предел прочности смеси при сжатии (кгс/см2) через 1 ч составляет 4,5, через 3 ч — 8,7, через 24 ч — 12,4.

Газопроницаемость смеси через 1 ч равна 100—120, через 24 ч — 200—250.

Снижая плотность СДБ до 1,105—1,107 г/см3, можно приготовить (благодаря хорошим пенообразующим свойствам разбавленных растворов СДБ) жидкую смесь с синтезированным отвердителем и без дополнительного введения ПАВ.

ЖСС с синтетическими смолами

|

6cm>K2C/CMZ %}МиН

|

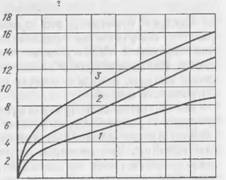

На рис. 75 представлена зависимость прочности и продолжительности твердения смесей со смолой МФФ от содержания катализатора — ортофосфорной кислоты. Лучшие прочностные характеристики имеют смеси с 0,5—0,7% ортофосфорной кислоты при 2,7—3,0% смолы. Из пенообразователей можно применять ДС-РАС в количестве 0,06—0,08% или контакт Петрова—0,5—0,6%. Так как последний представляет собой смесь сульфо — кислот, для мочевиноформальдегидных смол он может служить одновременно и катализатором твердения и пено-

Рис. 75. Влияние содержания Н3Р04 (45%-ный раствор) на прочность и продолжительность твердения смеси:

2, 3 — прочность при сжатии через 1; 3 и 24 ч; 4 — продолжительность твердения

Образователем. В частности, при содержании в смеси 3,0—3,5% смолы УКС и 0,3—0,4% контакта Петрова (без добавки ортофосфорной кислоты) предел прочности при сжатии через 1 ч состав

ляет 2,5—3,5, через 3 ч равен 3,5—4,5 и через 24 ч 12—13 кгс/см2; устойчивость пены 3 мин.

Отличительной особенностью жидких смесей со смолами являются низкие устойчивость пены и живучесть смесей (2—5 мин), что объясняется присутствием в их составе кислотных катализаторов и фурилового спирта (в смоле КФ-Ю), являющихся сильными пеногасителями.

Устойчивость пены и живучесть этих смесей можно увеличить некоторым повышением содержания ДС-РАС или применением, наряду с ДС-РАС, стабилизаторов пены, например сульфоната. По нашим данным, жидкие смеси с удовлетворительными технологическими свойствами можно получить при содержании фурилового спирта в смоле до 20%. Фуриловый спирт повышает прочность смеси и ее термостойкость, но как уже упоминалось, резко снижает устойчивость пены.

Для увеличения живучести, замедления твердения и повышения прочности смеси на более поздних стадиях твердения можно применять комбинированный пенообразователь — смесь орто — фосфорной кислоты (45%-ный раствор) и хлорного железа (30%-ный раствор) в различном соотношении, вводя их в смесь в том же количестве (0,6%).

Представляет интерес разработанная в ПНР [98] технология изготовления стержней из ЖСС с синтетическими смолами, так называемый «Синфло-процесс». Процесс совмещает преимущества ЖСС и смесей на фурановых смолах. В состав смеси входит синтетическая смола ZLB60, катализатор Н3Р04 и ПАВ. Общее содержание в смеси жидких компонентов не превышает 4%. Прочность смеси при сжатии через 1 ч составляет 2—3, через 3 ч 3—6, через 24 ч — 10—20 кгс/см2. Приготовляют смесь в смесителях специальной конструкции, предусматривающих подачу воздуха в смесь при перемешивании. Процесс «Синфло» внедрен на предприятиях ПНР. Имеется опыт изготовления стальных отливок со стенками толщиной до 150 мм.

В Англии фирмой The White Sea and Baltic Co. Ltd. запатентован способ «Супин-фло» [Пат. 1373647 (Англия)], который представляет собой разновидность процесса «Синфло». Жидкая смесь содержит 1—5% смоляного связующего, 0,5—2,5% отвердителя, менее 2,5% воды, 0,1—0,5% пенообразующей добавки и 0,05— 0,5% силана от массы смолы. Смоляное связующее является продуктом поликонденсации формальдегида совместно с фуриловым спиртом, фенолом или мочевиной. Применяются известные отвердители — серная кислота, смесь фосфорной кислоты и п-толуол — сульфокислоты.

Смесь приготоапяют [102] в специальном смесителе с массой замеса 265 кг. Сухой песок сначала смешивают с катализатором, ожижающим песок (содержание катализатора 2,5%). Затем вводят жидкое связующее в количестве 2%. Общая продолжительность приготовления смеси 2,5—3 мин.

К преимуществам смеси относят высокую прочность после затвердевания, хорошую выбиваемость и возможность ее полной регенерации. Продолжительность твердения смеси в стержневом ящике 45—90 мин.

Жидкие цементные смеси

|

|

|

Б о*, кгс/см’ |

Содержание портландцемента в составах ЖСС может быть в пределах 10—15%. Верхний предел — максимально допустимый из технологических соображений, так как повышенное количество цемента в смеси снижает ее огнеупорность, ухудшает текучесть, для восстановления которой приходится чрезмерно увеличивать влажность смеси. Нижний предел по содержанию цемента может быть снижен лишь в случае применения специального цемента с более высокой вяжущей способностью или в случае введения в смесь компонентов, не только ускоряющих твердение

Рис. 76. Зависимость прочности цементных смесей от состава комплексной добавки:

1 — 1% карбоната, 0,3% алюмината;

2 — 1,5% карбоната, 1,2% алюмината;

3 — 2% карбоната, 1,5% алюмината

О J 6 9 12 15 18 21

Портландцемента, но и участвующих вместе с ним в формировании прочности. Примеры таких смесей будут приведены ниже.

На рис. 76 показан характер твердения жидких цементных смесей, содержащих 10% портландцемента марки 500 и различное количество предложенного нами совместно с В. Г. Кузнецовым комплексного ускорителя твердения. Видно, что чем выше содержание в смеси карбоната щелочного металла, тем больше можно ввести алюмината и тем в большей степени представляется возможным интенсифицировать процесс твердения.

На скорость твердения сильное влияние оказывает удельная поверхность портландцемента (табл. 38). Увеличение удельной поверхности цемента в 1,8 раза вызывает повышение прочности смеси в 1,5 раза при той же рецептуре.

|

1G1 |

Можно рекомендовать следующий состав ЖСС (в мае. ч.) с портландцементом и комплексным ускорителем твердения: 90 кварцевого песка, 10 портландцемента марки 400 или 500, 7—вводы, 1—2 карбоната, 0,7—1,5 алюмината, 0,1 пенообразователя ДС-РАС.

Физико-механические свойства смеси: предельное напряжение сдвига 1100—1900 дин/см2, устойчивость пены 5—20 мин, продолжительность твердения смеси в оснастке 50—60 мин, предел прочности при сжатии (кгс/см2): через 1 ч — 1,2—3,0, через 3 ч — 2,0—4,5, через 24 ч — 8—16.

|

Таблица 38. Влияние удельной поверхности портландцемента на прочность смесей

|

Следует отметить, что приведенные выше свойства смесей удается получить на портландцементах немногих заводов. Для приготовления ЖСС лучшими являются портландцементы Подольского, Белгородского, Косогорского, Горнозаводского и Рустав — ского заводов, дающих близкие показатели по скорости твердения и прочности смесей.

Из строительной практики известно, что цементный клинкер твердеет гораздо быстрее готового цемента, так как в последний обычно вводят различные инертные наполнители и замедлители схватывания. Тем не менее получить на клинкере технологичные жидкие смеси ранее не удавалось. Применяя карбонат, оказывающий благоприятное влияние не только на твердение, но и на текучесть, на цементном клинкере можно получить ЖСС, удовлетворяющие основным технологическим требованиям. При этом могут быть использованы клинкеры различных заводов при размоле их до удельной поверхности 2500—3500 см2/г.

Из других составов жидких цементных смесей, разработанных в СССР и за рубежом, можно назвать следующие.

П. П. Бергом, С. И. Плиссом и др. предложена ЖСС с глиноземистым цементом и ускорителями твердения [А. с. 257708 (СССР)]. Смесь содержит (%): 96—85 кварцевого песка; 4—15 глиноземистого цемента; 1—4 СДБ; 0,5—2 связующего КВС; 0,1—2 ускорителя твердения; 1—5 воды. В качестве ускорителей твердения применяют сульфаты или хлориды железа, натрия, калия, кальция. СДБ и КВС используют как поверхностно-активные добавки, улучшающие выбиваемость смесей. В зависимости от состава твердение смеси в оснастке составляет 25—120 мин.

В Щецинском политехническом институте (ПНР) разработаны ЖСС с портландцементом и синтетическим активатором твердения К1 [79]. Активатор К1 представляет собой специально переработанный побочный продукт, получаемый при производстве огнеупоров с удельной поверхностью —3500 см2/г, содержащий натриевые соли. Активатор проявляет свое действие при определенной величине рН смеси, которая регулируется добавками NaOH. Состав смеси (%): 100 песка; 8 цемента; 1,5—2,0 активатора Ю; 0,2—0,4 NaOH; 0,2—0,3 детергента (ПАВ); 10—12 воды. За счет применения активатора продолжительность твердения смеси в оснастке сокращается до 30—40 мин.

Жидкую цементную смесь, разработанную в экспериментальном металлургическом центре S. P.A. (Италия) [89] приготовляют на глиноземистом цементе с ускорителем твердения хлористым литием. Ориентировочное содержание основных компонентов смеси (%): 8 цемента; б воды; 0,018 LiCl; 0,05 ПАВ. Роль добавки, изменяющей рН смеси и регулирующей скорость твердения, выполняет хлористый литий. Через 30" мин после приготовления смесь имеет прочность при сжатии 1—1,5 кгс/см2. ПАВ состоит из смеси анионактивного и неионогенного вещества.

В зарубежных патентах этой фирмы (S. P.A.) предусмотрено введение в смесь также CaS04 в количестве 5—35% от массы глиноземистого цемента или до 4% фенолрезорциновой смолы. В последнем случае содержание цемента может быть снижено. Введение двух последних добавок значительно повышает начальные и конечные прочности.

В японских патентных публикациях предлагаются многочисленные ускорители твердения жидких цементных смесей, например меласса с ацетатом марганца [Пат. 23061 (Япония)]; хлористый кальций, патока и алюминат натрия [Пат. 31490 (Япония) ]; патока и лигнин [Пат. 47-30810 (Япония)]; жидкое стекло, NaHC03 и MgF2 [Пат. 47-31212 (Япония)] и др.

В заключение уместно отметить, что практически все приведенные в настоящей главе составы ЖСС можно применять так же, как обычные пластичные или сыпучие самотвердеющие смеси. Для этого из составов ЖСС достаточно исключить поверхностно — активное вещество и, в случае необходимости, подвергнуть смесь небольшой корректировке. В подтверждение сказанного достаточно сослаться на широкое распространение в настоящее время на заводах СССР и других стран нежидких, обычных пластичных самотвердеющих смесей с жидким стеклом и двухкальциевым силикатом.

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике