Приготовление

Для приготовления жидких смесей в лабораторных условиях применяют лопастные смесители периодического действия с горизонтальным расположением смесительного вала, снабженного двумя винтообразными лопастями. Частота вращения вала смесителя 75 об/мин. Изменение числа оборотов смесителя и соответственно интенсивности перемешивания оказывает существенное влияние на текучесть смеси и другие ее характеристики и не дает возможности сравнивать между собой свойства смесей даже одной и той же рецептуры. В данном случае речь идет о сравнительных оценках свойств смесей и не исключается применение смесителей с изменяющимся числом оборотов и интенсивностью перемешивания.

Лабораторные смесители обычно предназначены для приготовления смеси массой до 10—15 кг и не менее 3—5 кг. Продолжительность перемешивания сухих компонентов 1,5—2 мин. После ввода жидкой композиции продолжают перемешивание смеси в течение 3 мин. Этот режим перемешивания относится к жидким смесям на основе жидкого стекла и двухкальциевого силиката. Режим перемешивания и порядок ввода компонентов могут изменяться в зависимости от типа приготовляемой смеси. Конструктивные параметры лабораторных смесителей для приготовления жидких смесей приведены в соответствующих инструктивных материалах.

Определение текучести (подвижности)

Текучесть смесей рекомендуется оценивать величиной предельного напряжения сдвига, которая определяется с помощью специального ножа, погружаемого в смесь под действием собствен-horo веса. Предельное напряжение сдвига б (дин/см2) рассчитывают по формуле

О _ Р’-980 ~ 2Ы ‘

Где Р’ — масса ножа с подвижными элементами, г; B — ширина ножа, см; I — глубина погружения ножа, см.

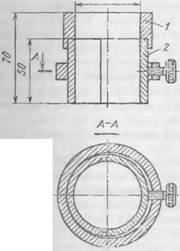

Прибор (рис. 5) состоит из кронштейна 1, стакана 2 для испытуемой смсси, ножа 3 со штоком и измерительной шкалы 4. Основные данные прибора: масса ножа с подвижными элементами 75—

95 г; длина ножа 215—230 мм; толщина ножа 0,8—1,0 мм; максимальный рабочий ход ножа 200 мм.

Для проведения испытаний стакан 2 заполняют жидкой смесью, излишек смеси счищают. Нож со штоком поднимается вверх, нижний его конец приводится в соприкосновение с поверхностью смеси в стакане. Затем нож освобождается, погружаясь в смесь под собственным весом. После остановки ножа по шкале замеряют глубину погружения и определяют 0. На измерительную шкалу прибора могут быть нанесены значения предельного напряжения сдвига в дип/см2.

Для ЖСС на жидком стекле с феррохромовый шлаком ориентировочно можно считать, что хорошая текучесть смеси — при 6 1350—1750 дин /см2, отличная — при б < 1350 дин/см2, посредственная — при Э > 1750 дин/см2.

Текучесть или подвижность ЖСС можно определять также по диаметру «расплыва» определенного объема смеси. В частности, для этого может быть рекомендован метод «расплыва» конуса, применяемый в строительной промыш — Рис. 5. Общий вил прибора ленности для определения подвижности Для определения предельного бетона. Размеры конуса: верхний внут — Напряжения сдвига о ренний диаметр 100 мм; нижний внут

|

|

Ренний диаметр 200 мм; высота 300 мм. Внутренний объем конуса, заполняемый смесью, 5,5 дм3. Для определения текучести в конус, установленный на гладкую ровную поверхность, заливается жидкая смесь; излишек смеси счищается; затем конус быстро поднимается вверх и замеряется диаметр расплывшейся смеси. Смеси с хорошей текучестью имеют диа1етр «расплыва» конуса 380—400 мм.

Неудобство этого метода в том, что для определения текучести необходимо сравнительно много смеси,"из-за чего’им’можно пользоваться лишь в производственных условиях. Поэтому наряду с описанным методом для определения текучести часто пользуются цилиндрическими гильзами различных размеров небольшого объема. Оценка текучести с помощью гильз имеет один существенный недостаток — низкую чувствительность из-за малого объема испытуемой смеси. Временными международными нормалями на методы испытаний жидких смесей для определения текучести, наряду с измерением предельного напряжения сдвига, рекомендуется также метод «расплыва» смеси, залитой в цилиндрическую гильзу диаметром 100 мм и высотой 150 мм.

Для испытаний ЖСС на прочность при сжатии и газопроницаемость изготовляют стандартные цилиндрическиеХобразцы диаметром 50 мм и высотой 50 мм. Изготовление образцов произво

|

|

Рис. 6. Разъемная гильза для Рис. 7. Блок для изготовления

Изготовления образцов образцов

Дится в многогнездных разъемных блоках или в отдельных разъемных гильзах, которые могут устанавливаться в металлические или Деревянные рамки. Общий вид разъемных гильз и блоков и их основные размеры приведены в нормалях и отраслевом стандарте на методы испытаний. Образцы изготовляют под нагрузкой при Давлении 65 гс/см2, которое имитирует давление столба жидкой смеси высотой примерно 500 мм. Нагружение образцов в блоках может осуществляться с помощью специального пресса [1] или обычного груза.

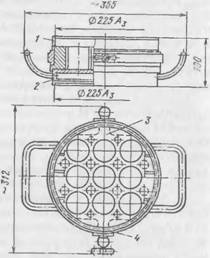

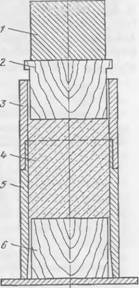

Разъемная гильза (рис. 6) состоит из двух частей — собственно гильзы 2 и кольцевой надставки 1 высотой 20 мм для заполнения избытком смеси и создания на нее давления. Блок для одновременного изготовления девяти образцов показан на рис. 7. Он состоит из кольца 1, основания 2, самой формы 3 и зажимного кольца 4. Форма может быть изготовлена из стали, алюминия или пластмассы. Если гильзы для изготовления образцов устанавливают в рамку, то высота ее также должна быть на 20—30 мм больше высоты образцов для создания на смесь необходимого давления. После заполнения смесью рамку накрывают плитой, размеры которой на 5—6 мм меньше внутренних размеров рамки. На плиту для подгружения образцов устанавливают груз необходимых размеров. Смесь выдерживают под нагрузкой в течение 10—15 мин.

Определение прочности и газопроницаемости

При оценке прочностных свойств ЖСС чаще всего ограничиваются определением прочности при сжатии стандартных образцов, изготовленных описанным выше способом. Испытание образцов производят через определенные интервалы времени после приготовления смеси — через 1, 2, 4 и 24 ч, или через 1, 3 и 24 ч, или 1, 4 и 24 ч. Наряду с прочностью при сжатии можно определять также прочность при растяжении, изгибе, срезе. В этом случае для изготовления образцов следует применять соответствующую оснастку с соблюдением оговоренных ранее условий нагружения.

Применяющиеся в настоящее время методы определения газопроницаемости ЖСС различаются между собой, главным образом, способом изготовления контрольных образцов —- в разъемных или неразъемных гильзах, с подгружением смеси или без него. Естественно, что результаты измерений при этом могут быть различны. В отраслевых нормалях на методы испытаний ЖСС предусмотрено два способа определения газопроницаемости смесей.

1. Определение газопроницаемости на стандартных образцах. Газопроницаемость измеряют на стандартных образцах диаметром 50 и высотой 50 мм, изготовленных в разъемных гильзах или многоместных блоках с подгружением. Для определения газопроницаемости испытуемый образец помещают в специальную зажимную гильзу, внутри которой находится цилиндрическая резиновая диафрагма, располагающаяся вокруг образца с небольшим зазором. В камере гильзы с помощью сжатого воздуха или жидкости создается давление, плотно прижимающее диафрагму к поверхности цилиндрического образца. Гильзу устанавливают на стандартный прибор для определения газопроницаемости. Замеры производят через те же интервалы времени, что и при определении прочности.

Конструкция зажимной гильзы, в которой давление на диафрагму создается жидкой средой при перемещении поршня, приведена в отраслевом стандарте. Зажимные гильзы с пневматическим прижимом диафрагмы входят в комплект приборов для испытания формовочных смесей.

Определение газопроницаемости на стандартных образцах, выдерживаемых на воздухе, дает завышенные показатели вследствие обсыхания образца на воздухе и повышенной скорости восстановления газопроницаемости в периферийном слое смеси со стороны цилиндрической поверхности. Влияние этого фактора можно устранить при хранении образцов в эксикаторе. Однако более достоверные данные о газопроницаемости реальных стержней и форм из ЖСС можно получить, замеряя газопроницаемость смеси в неразъемных гильзах.

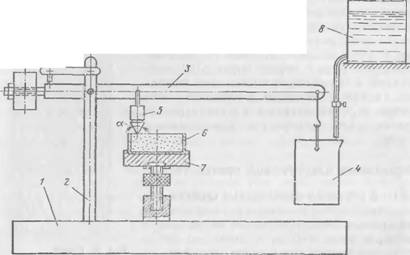

2. Определение газопроницаемости смеси в неразъемных гильзах. Для изготовления образцов применяют приспособление, схема которого показана на рис. 8. Гильзу 5 устанавливают на подставку 6. В полость гильзы заливают испытуемую смесь. Давление на смесь передается грузом 1 через поршень 2. После затвердевания смеси груз с поршнем цкольцом-надставкой 3 снимают, излишек смеси счищают. Гильзу с образцом 4 снимают с подставки и устанавливают на стандартный прибор для измерения газопроницаемости.

Определение пластической прочности

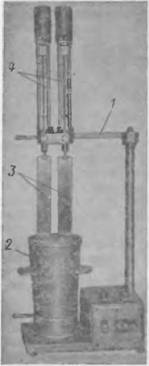

При изучении прочностных свойств дисперсных систем, склонных к пластической деформации, часто применяют метод погружения в смесь конуса, с помощью которого определяют предельное напряжение сдвига при малых скоростях деформации, характеризующего пластическую прочность смеси. Для этой цели пользуются коническим пластометром — прибором, позволяющим измерить пластическую прочность смеси Рт (гс/см2 или к гс/см2). Схема прибора показана на рис. 9.

|

Рис. 8. Схема приспособления для изготовления образцов при измерении газопрон ицаемости |

Прибор состоит из основания 1, стойки 2 с рычагом 3, к концу которого подвешен стакан 4. На рычаге закреплен конус 5. Гильза 6 С испытуемой смесью установлена на подставку 7. Нагружение конуса осуществляется за счет поступления воды из сосуда 8 В стакан 4. Глубина погружения конуса замеряется с помощью индикатора 9.

Пластическую прочность вычисляют по максимальному погружению в смесь конуса hm, вызываемому данной нагрузкой G, или по погружению на постоянную глубину того же конуса под действием меняющейся нагрузки. Предполагается, что при погружении конуса происходит течение слоя смеси вдоль боковой поверхности конуса. Это условие соблюдается в достаточно пластичных системах, к которым относятся и жидкие самотвердеющие смеси. Расчет Рт (гс/см2) ведут по следующей формуле:

Р = К —

Где Ка — константа конуса, зависящая только от угла а при его вершине; G — усилие, действующее на конус, гс; hm—глубина погружения конуса, см.

|

Рис. 9. Схема пластометра |

В смесях с прочной и хрупкой структурой течение невозможно и при погружении конуса происходит деформация смятия. Для таких смесей методом погружения конуса определяют предельное давление Р, которое рассчитывают по той же формуле, но численное значение константы конуса К’а будет другим.

Значения констант конуса Ка и К’а в зависимости от угла раскрытия конуса а (по данным П. А. Ребиндера и Б. Я. Ямполь — ского) следующие:

А ° ……………………………….. 30 45 60 90 120

Ка 1.Ю9 0,658 0,413 0,159 0,0459

К? . . 4,436 1,856 0,956 0,318 0,1074

По принятой методике определяют массу воды (поступившей в стакан 4), необходимой для погружения конуса в смесь на глубину 0,5 см. Для этого случая пластическую прочность рассчитывают

Q

По формуле Рт = ■

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике