Реакцию полимеризации обычно проводят в массе, растворе или дисперсии.

Полимеризация в массе и в органических растворителях относится к гомогенным жидкофазным процессам. Полимеризация в дисперсии является гетерофазным процессом — ее можно проводить в водной и органических фазах. Полимеризацию в дисперсии, в свою очередь, подразделяют на эмульсионную, дисперсионную и суспензионную. Выбор способа определяется рядом ■факторов, в основном механизмом полимеризации (радикальный, ионный), а также природой мономера и требованиями, предъявляемыми к полученному полимеру.

Классификация способов проведения полимеризации представлена в табл. 1.2.

Полимеризация в массе (или полимеризация в блоке) представляет собой способ полимеризации мономера в жидком состоянии в отсутствие специально введенных растворителей при температуре, несколько превышающей температуру плавления образующегося полимера. Этим способом можно проводить по-

|

Реакционная Система |

Способ |

Характеристика среды или непрерывной фазы |

Тип полимеризации |

|

Г омогенная жидкофазная Гетерогенная |

В массе В растворе Эмульсионная Дисперсионная Суспензионная |

Мономер Органический растворитель Вода » Органический растворитель Вода |

Радикальный, ионный, нонно-коор — динационный Радикальный » Радикальный, ионный, ионно-коор — динационный Радикальный |

Лимеризацию по радикальному, ионному или ионно-координационному механизмам.

Этот способ обеспечивает высокий выход полимера, прост в технологическом отношении, не требует выделения и очистки продукта. Однако при проведении процесса возникают трудности, связанные с плохим тепло — и массообменом в высоковязких средах. Полимеризацией в массе получают, например, полиме — тилметакрилат и полистирол (по радикальному механизму), поликапролактам (по анионному механизму) и другие полимеры.

При полимеризации в растворе исходный мономер и образующийся полимер находятся в жидкой фазе в виде раствора в органическом растворителе. Этот способ используют для проведения радикальной, ионной и ионно-координационной полимеризации. Выбор растворителя и его влияние на скорость процесса и молекулярно-массовое распределение получаемых полимеров определяется в первую очередь механизмом полимеризации.

Полярность растворителя мало влияет на общую скорость радикальной полимеризации. Однако сольватационная способность растворителя, особенно его способность образовывать водородно-связанные комплексы со свободным радикалом или мономером, оказывает влияние на скорость радикальной полимеризации. Образование комплексов мономер — растворитель или радикал — растворитель чаще всего приводит к снижению реакционной способности мономера и радикала, однако это не является общей закономерностью.

Полимеры, полученные радикальной полимеризацией в растворе, как правило, имеют сравнительно низкую молекулярную массу, что в основном обусловлено реакцией передачи цепи на растворитель. Величина константы передачи цепи зависит от природы растворителя и мономера. В табл. 1.3 приведены значения констант передачи цепи на растворители при полимеризации некоторых мономеров.

Из данных таблицы видно, что меньше всего реакция передачи цепи протекает в таких растворителях, как бензол и хлорбензол. Для производных бензола активность к передаче цепи возрастает в ряду бензолСтолуолСэтилбензол. Спирты, кето — ны, галогенсодержащие алифатические углеводороды также эффективны в реакции передачи цепи. При этом радикалы преимущественно отщепляют водород в а-положении к полярной группе.

Сопоставляя константы передачи цепи при полимеризации различных мономеров, можно видеть, что наибольшее значение эта константа имеет для винилацетата. Это объясняется очень высокой активностью растущего поливинилацетатного радикала.

Поскольку активным центром при ионной полимеризации является ионная пара, макрокатион или макроанион, то влияние природы и полярности растворителя в этом случае весьма существенно. Растворители с достаточно высокой диэлектрической проницаемостью и сильной сольватирующей способностью облегчают разделение зарядов и образование свободных ионов, обладающих высокой активностью в процессах ионной полимеризации. В малополярных растворителях может происходить ассоциация активных центров.

Преимущества полимеризации в растворе состоят в легкости отвода тепла, выделяющегося при реакции, возможности получения полимера с небольшой степенью разветвленности и относительно низкой полидисперсностью. В то же время скорость полимеризации в растворе значительно ниже, чем в массе, из-за разбавления мономера растворителем, а выделять продукт полимеризации в чистом виде трудно и неэкономично. Поэтому способ радикальной полимеризации в растворе используют только в тех случаях, когда раствор полимера можно применять непосредственно, например в виде лака. Значительно более важную роль полимеризация в растворе играет при проведении ионных и ионно-координационных процессов. В этом случае вследствие высоких тепловых эффектов реакции особое

|

Таблица 1.3. Константы передачи цепи на растворитель при 60 °С (кп-105) для некоторых мономеров

|

Значение приобретает возможность эффективного контролирования параметров процесса. В то же время высокая активность каталитических систем такого типа обеспечивает высокую скорость процесса.

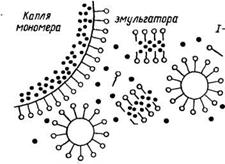

При эмульсионной полимеризации мономер диспергируют в жидкой среде, не являющейся для него растворителем, и получают полимер в виде латекса со средним размером частиц

0, 01—0,3 мкм. В качестве дисперсионной среды обычно используют воду. Стабильность исходной эмульсии мономера и образующегося латекса обеспечивается специально введенными эмульгаторами, в качестве которых используют анионные, катионные и неионогенные поверхностно-активные вещества. В качестве таких эмульгаторов могут быть использованы натриевые или калиевые мыла жирных кислот, четвертичные аммониевые соли, полиоксиэтилированные производные карбоновых кислот и фенолов.

Способом эмульсионной полимеризации могут быть полиме — ризованы мономеры, практически нерастворимые в воде (бутадиен, стирол, винилиденхлорид), слаборастворимые в воде (ме — тилметакрилат и другие акриловые эфиры) и мономеры, сравнительно хорошо растворимые в воде (например, акрилонит — рил). Физико-химические закономерности эмульсионной полимеризации в основном исследованы на системах, содержащих малорастворимые в воде мономеры.

Эмульсионную полимеризацию проводят по свободнорадикальному механизму в присутствии водорастворимых инициаторов, таких как неорганические пероксиды (персульфаты калия и аммония), гидропероксиды, а также окислительно-восстановительные инициирующие системы.

Поскольку инициатор нерастворим в мономере, образование первичных радикалов происходит в воде. Реакция между образовавшимися в водной фазе первичными радикалами и мономером осуществляется в мицеллах эмульгатора, в которых и протекает инициирование. Рост полимерных радикалов в мицеллах происходит за счет содержащегося в них мономера, который находится в динамическом равновесии с мономером, растворенным в водной фазе. Концентрация мономера в водной фазе остается постоянной до тех пор, пока имеются неизрасходованные капли мономера. В образовавшихся полимерно-мономерных частицах и осуществляется полимеризация. Схематически этот процесс представлен на рис. 1.12.

Эмульсионная полимеризация является распространенным промышленным способом получения полимеров. Она протекает с высокими скоростями и приводит к образованию продуктов с большой молекулярной массой и узким молекулярно-массовым распределением. Процесс можно проводить при невысоких температурах (0—50 °С). При полимеризации в водной фазе облег-

|

• • . • • • Полимерно- • Молекула . • • Молекула • * • мономера |

|

|

|

Чается отвод тепла реакции и исключается необходимость использования летучих, токсичных и пожароопасных органических растворителей. Латексы, полученные эмульсионной полимеризацией, можно непосредственно использовать в лакокрасочных материалах (латексные краски). К недостаткам эмульсионной полимеризации можно отнести сложность и трудоемкость выделения полимера в тех случаях, когда латекс не является целевым продуктом производства. Выделение полимера из латекса осуществляется коагуляцией с помощью раствора электролита (чаще всего №С1). Следует также отметить, что выделенный полимер будет неизбежно загрязнен остатками эмульгатора и электролита.

Дисперсионная полимеризация — гетерогенный процесс полимеризации мономеров в водной или органической фазах с образованием устойчивой полимерной дисперсии. Наибольшее распространение в настоящее время получил способ дисперсионной полимеризации в органической фазе.

Дисперсионная полимеризация в органической фазе представляет собой полимеризацию мономера, растворенного в органическом растворителе, не растворяющем полимер. Реакционная смесь вначале гомогенна, но в ходе полимеризации выделяется полимер, после чего реакция протекает в гетерогенной системе. Полимер образуется в виде устойчивой дисперсии с размером частиц 0,1—0,5 мкм.

Для проведения процесса используют растворимые в органических растворителях инициаторы. Процесс ведут в присутствии стабилизатора, образующего на поверхности полимерных частиц защитный слой. Для предотвращения десорбции полимера-стабилизатора он должен быть закреплен на поверхности этих частиц. Это особенно существенно в том случае, когда

дисперсионную полимеризацию ведут при высокой температуре или в сильно сольватирующем растворителе. В качестве таких стабилизаторов целесообразно использовать блок — и привитые сополимеры, состоящие из двух разнородных участков (блоков) — растворимого и нерастворимого в дисперсионной среде. Нерастворимый блок (часто называемый «якорной частью») должен связываться с полимером, образующим дисперсную фазу. Таким образом, растворимый блок оказывается прикрепленным к поверхности частиц дисперсной фазы и образует лио- фильный слой, полностью прикрывающий поверхность частиц.

Органическими разбавителями прн дисперсионной полимеризации чаще всего служат алифатические углеводороды — гептан или циклогексан, иногда полярные жидкости — фтор — или хлорзамещенные углеводороды, сложные эфиры и спирты. Углеводороды или их смеси выбирают по температуре кипения в соответствии с требуемыми условиями полимеризации, которую обычно ведут при температуре кипения растворителя. Однако выбор растворителя зависит и от применения полимерных дисперсий. Так, если полимерную дисперсию используют в качестве лакокрасочного материала, то для ее получения нужна смесь растворителей, обеспечивающая необходимую скорость испарения при образовании пленки.

Полимерные дисперсии в органических растворителях можно получать по любому механизму полимеризации. Однако в настоящее время в основном используют свободнорадикальную дисперсионную полимеризацию непредельных мономеров (ви- нилацетата, винилхлорида, акриловых кислот и их эфиров).

Свободнорадикальная дисперсионная полимеризация характеризуется образованием высокомолекулярного полимера при высокой скорости процесса, так как реакция обрыва цепей затрудняется вследствие малой подвижности растущих полимерных радикалов в вязкой реакционной среде.

Дисперсионную полимеризацию в водной фазе применяют для мономеров, малорастворимых в воде (например, винил ацетата) и водорастворимых инициаторов. Исходная реакционная смесь состоит из двух раздельных фаз, и полимеризация протекает гетерогенно от начала и до конца процесса. Полимер образуется в виде грубой, но стабильной дисперсии с размером частиц 0,5—1 мкм. В качестве эмульгаторов используют водорастворимые полимеры, например поливиниловый спирт.

Суспензионная полимеризация представляет собой полимеризацию в каплях мономера, диспергированного в воде. Устойчивость дисперсии достигается при непрерывном перемешивании и введении стабилизаторов, предотвращающих слипание капель мономера. В качестве стабилизаторов чаще всего используют водорастворимые полимеры—поливиниловый спирт, полиакриловую кислоту, некоторые эфиры целлюлозы, желатин. Полимеризацию инициируют свободнорадикальными инициаторами, растворимыми в мономере. При полимеризации в суспензии каждую отдельную каплю мономера можно рассматривать как изолированную блочную полимеризационную систему, и процесс в целом протекает так же, как и в массе. Готовый полимер, получаемый в виде гранул, отделяется от водной фазы центрифугированием или фильтрованием, промывается и сушится.

Этим способом полимерйзуют мономеры, нерастворимые или малорастворимые в воде, например стирол, винилацетат, винил — хлорид. Преимуществом полимеризации в суспензии являются легкость отвода тепла и простота регулирования процесса. К недостаткам можно отнести необходимость промывки и сушки гранул полимера и загрязненность последнего остатками стабилизатора.

31 августа, 2013

31 августа, 2013  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике