Синтез органорастворимых алкидных олигомеров можно вести в расплаве (блочным) или азеотропным способом. При выборе способа проведения конкретного процесса необходимо иметь в виду, что при азеотропном способе синтеза возможно ускорение процессов этерификации и полиэтерификации и замедление процесса полимеризации по двойным связям. При ведении процесса в расплаве, например, возрастает относительная доля реакции полимеризации. Алкиды с использованием растительных масел и свободных непредельных жирных кислот получают тем и другим способами в зависимости от заданных свойств, и особенно вязкости конечного продукта.

Алкиды в настоящее время получают в основном по периодическим, реже — по полунепрерывным схемам. Непрерывные схемы в промышленности пока еще не реализованы.

Алкидные олигомеры обычно выпускают в виде растворов (лаков). Алкидные лаки могут быть товарными (готовыми к употреблению) и полуфабрикатными, применяемыми для изготовления алкидных грунтов, эмалей, а также других лакокрасочных материалов. Технологический процесс производства алкидных лаков включает две основные операции: синтез олигомера и его растворение в органическом растворителе.

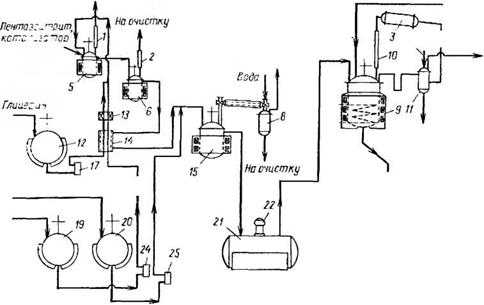

При производстве алкидных олигомеров глицеридным методом по периодической схеме (рис. 2.13) синтез олигомера проводят в реакторе 11 с высокотемпературным обогревом (в данном случае — с электроиндукционным), в который на первой стадии (алкоголиза) загружают масло и полиатомные спирты. Алкоголиз ведут при 240—260 °С в присутствии катализатора (N82003, РЬО и др.) в токе инертного газа, контролируя процесс по растворимости продукта в спирте. На этой стадии процесса к реактору 11 подключены сублимационная труба 9 и мокрый уловитель погонов 10. По окончании алкоголиза температуру понижают до 180 °С и в реактор вводят расплавленный фталевый ангидрид. Полиэтерификацию проводят при 210—240 °С в

|

Рис. 2.13. Технологическая схема производства алкидных олигомеров периодическим методом: |

1 — автоматические порционные весы; 2, 3 — обогреваемые весовые мерники; 4 — весовой мерник; 5, 13 — жидкостные счетчики; 6 — аппарат для предварительного подогрева исходных жидких веществ; 7 — разделительный сосуд; 8, 15 — конденсаторы; 9 — сублимационная труба; 10 — мокрый уловитель погонов; 11 — реактор с индукционным обогревом; 12 — объемный мерник; 14 — смеситель; 16, 18 — шестеренчатые насосы; 17 — фильтр

Зависимости от способа получения (блочный или азеотропный). В последнем случае в аппарат вводят 2—3% ксилола и соединяют аппарат с конденсатором 8 и разделительным сосудом 7, в котором собирается отогнанная смесь воды и ксилола и происходит ее расслаивание: нижний слой (вода) отводится из разделительного сосуда через нижний штуцер, а ксилол возвращается в реактор 11. Растворение олигоэфира в смеси уайт-спирита и ксилола (до заданного сухого остатка) проводят в обогреваемом горизонтальном смесителе 14, в который он Подается самотеком из реактора (после предварительного охлаждения до 180 °С) под слой предварительно налитого растворителя. Готовый лак очищают на фильтре 17 и отправляют на фасовку.

Эта типовая схема может быть использована и для получения алкидов жирнокислотным методом. Процесс в этом случае проводят в реакторе 11, чаще всего в одну стадию, одновременно загружая жирные кислоты, спирт и фталевый ангидрид. Полиэтерификацию ведут при 210 °С до получения продукта с заданными показателями (кислотное число и вязкость) а выделяющуюся реакционную воду удаляют в виде азеотропной смеси.

|

На очистку РастВорите, |

![]()

|

-—і |

![]()

|

Ксилол |

![]()

|

На очистку |

![]()

|

Ксилол |

![]()

|

Вакуум |

![]()

|

Вакуум |

![]()

Расллс’Злечньш ірта левый

Расллс’Злечньш ірта левый

С-їй дойд Масло

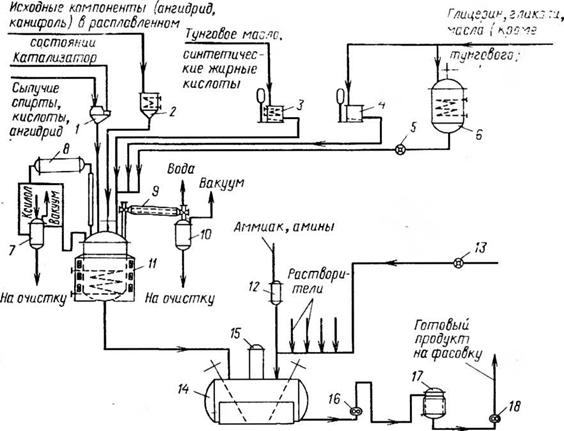

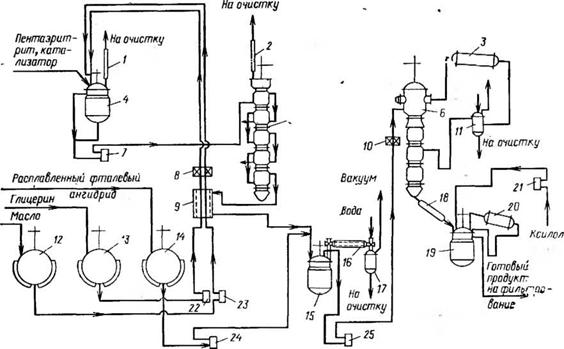

Рис. 2.14. Технологическая схема производства алкидных олигомеров полунепрерывным методом:

1, 2, 10— теплообменники; 3, 18 — конденсаторы; 4, 16 — жидкостные счетчики; 5, 6, 9, 15 — реакторы с индукционным обогревом; 7 — сублимационная труба; 8—мокрый уловитель погонов; 11 — разделительный сосуд: 12, 19—21 —обогреваемые емкости-хранили — ща; 13 — электрообогреватель; 14 — теплообменник; 17, 24, 25 — насосы-дозаторы; 22 — погружной насос; 23 — смеситель; 26 — шестеренчатый насос

Ществляют в непрерывном режиме, а стадию полиэтерифика — ции — в периодическом (рис. 2.14).

Бесперебойная работа аппаратуры, включенной в эту схему, обеспечивается соответствующим подбором емкостей реакторов и установкой промежуточного хранилища между непрерывной и периодической частями схемы. Ал — коголиз проводят в каскаде реакторов 5 и 5 небольшой емкости (2,5 м3), синтез неполного кислого эфира — в реакторе 15 емкостью 3,2 м3. Большой реактор 9 (емкостью 32 м3 предназначен для полиэтерификации азеотропным способом, а горизонтальный смеситель 23 (емкостью 63—80 м3) — для растворения алкида.

Исходные компоненты, необходимые для алкоголика масла (пентаэрит — рит, глицерин, масло и катализатор), смешивают при нагревании в аппарате, откуда реакционная масса подается с помощью дозировочного насоса 7 в секционную колонну с переливными трубками 5, где и проводят алкоголиз при 240—250 °С.

Синтез неполных кислых эфиров ведут при 180°С в реакторе 15, куда поступают алкоголизат (из колонны 5) и расплавленный фталевый ангидрид из емкости-хранилища 14. Полиэтерификацию проводят в роторно-дисковой колонне 6 азеотропным способом (при 200—210 °С). Использование роторнодисковой колонны дает возможность проводить процесс в пленочном режиме, что обеспечивает наиболее полное его завершение. Растворение олигоэфира проводят в смесителе 19.

Технологические процессы производства водоразбавляемых алкидных олигомеров имеют некоторые особенности. Их выпускная форма — 60%-ные растворы в спиртах (этанол, пропанол, реже — гликоли, этил — и бутилцеллозольвы). Растворы нейтрализуют аммиаком или третичными аминами. Разбавление водой растворов алкидных олигомеров осуществляется потребителем. Следует иметь в виду, что разбавленные водой растворы недостаточно стабильны и могут расслаиваться при хранении. Низкая стабильность растворов обусловлена гидролизом сложноэфирных связей под действием введенных в раствор оснований, сопровождающимся образованием продуктов, не способных растворяться в воде, например жирных кислот:

О О

|

‘*+ |

|

CONR |

![]()

|

(2.79) |

![]() ROC—О—СН2 II СНа—ОН

ROC—О—СН2 II СНа—ОН

|

|

|

C-ONH4 н2о |

+ RCOOH

Природа основания, использованного для перевода карбоксильных групп в солевую форму, может оказывать влияние ка

|

Рис. 2.15. Технологическая схема производства алкидных олигомеров непрерывным методом: |

1, 2, 18— теплообменники; 3, 20 — конденсаторы; 4, 15 — реакторы с обогревом ВОГ; 5—секционная колонна с переливными трубками; 6—роторно-дисковая колонна; 7, 21— 25—дозировочные насосы; 8, 10 — электрообогреватели; 9 — теплообменник; 11 — разделительный сосуд; 12— 14 — обогреваемые емкости-хранилища; 16 — сублимационная труба; 17 — мокрый уловитель погонов; 19 — смеситель

Скорость реакции гидролиза. По способности вызывать гидролиз азотистые основания располагаются в ряд: моноэтаиоламин< СаммиакСтриэтаноламин.

Увеличение pH среды приводит к значительному повышению степени гидролиза, поэтому целесообразно поддерживать pH на относительно низком уровне (не выше 7,5).

Синтез водоразбавляемых алкидов независимо от их состава ведут в расплаве, поскольку присутствие в реакционной массе даже небольших количеств растворителей, не смешивающихся с водой, приводит к ухудшению характеристик водоразбавляемых систем на их основе. Основными стадиями этого периодического процесса являются:

1) синтез олигоэфира;

2) растворение олигоэфира в смешивающихся с водой растворителях;

3) нейтрализация раствора олигомера аммиаком или третичными аминами.

Производство водоразбавляемых олигомеров может осуществляться по схеме, аналогичной схеме, представленной на рис. 2.13.

5 сентября, 2013

5 сентября, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике