Олигоэфирмалеинатами называют олигоэфиры линейного строения, полученные с использованием в качестве основного кислотного компонента изомерных ненасыщенных кислот — малеино — вой и фумаровой. Однако наиболее часто для их синтеза используют малеиновый ангидрид.

Наряду с малеиновым ангидридом в состав олигоэфирма- леинатов входят и другие кислотные компоненты, например ади — пиновая, себациновая, изофталевая кислоты, фталевый ангидрид, за счет которых можно варьировать степень ненасыщенно — сти олигоэфира, а также придавать ему специальные свойства, например эластичность, химическую стойкость и т. п.

Из спиртовых компонентов наибольшее применение находят гликоли: этиленгликоль, диэтиленгликоль и 1,2-пропиленгли — коль. В ряде случаев в качестве спиртовых компонентов используют неполные аллиловые эфиры многоатомных спиртов, например диаллиловый эфир пентаэритрита, моноаллиловый эфир триметилолпропана.

В общем виде схему реакции получения олигоэфирмалеина — та можно представить следующим образом:

|

ИСН=СН + 2пНОИОН + пНООС—И’—СООН =«=* |

![]()

11—[ —О К—О—’СО—-СН—сн—со—о—к—о—оси’ СО ] ц—он

(2.25)

В том случае, когда в качестве спиртовых компонентов используют неполные аллиловые эфиры многоатомных спиртов, в структуру олигоэфира помимо малеинатных двойных связей в основной полимерной цепи входят также аллильные боковые заместители. Молекулярная масса олигоэфиров «1000—2000.

Образование трехмерной структуры из этих олигоэфиров в процессе пленкообразования происходит с участием малеинатных (фумаратных) двойных связей. Однако 1,2-дизамещенные

Олефины, к числу которых относятся малеинаты и фумараты —ООС—СН = СН—СОО—, неспособны к радикальной гомополимеризации из-за пространственных затруднений. Поэтому олигоэфирмалеинаты обычно используют в сочетании с другими непредельными соединениями, чаще всего мономерами (одновременно играющими роль активных растворителей).

В качестве таких мономеров наиболее часто используют стирол С6Н5СН=СН2; акриловые мономеры, например димет- акриловый эфир триэтиленгликоля СН2=С(СН3) —

—СОО (СН2) 2—0— (СН2) 2—0 (СН2) 2—ООС— (СН3) С=СН2; иногда — простые аллиловые эфиры.

В процессе отверждения активные растворители входят в образующуюся сетчатую структуру полимера, что обусловливает экологическую полноценность материалов данного типа. Отверждение происходит под действием радикальных инициаторов. В последнее время отверждение этих композиций проводится также под действием УФ-лучей или при воздействии потока ускоренных электронов.

Синтез олигоэфирмалеинатов подчиняется основным закономерностям линейной равновесной поликонденсации, но вместе с тем имеет и ряд специфических особенностей.

Прежде всего следует отметить особенности процесса совместной полиэтерификации, вытекающие из различной реакционной способности малеинового ангидрида и других кислот, входящих в олигоэфир. Очевидно, структура олигоэфиров зависит от соотношения активностей мономеров с одноименными функциональными группами и степени завершенности реакции. При исследовании кинетики процесса синтеза смешанных олигоэфирмалеинатов была установлена большая активность ма — леиновой и фумаровой кислот по сравнению с большинством других используемых кислот (например, фталевой).

Большое различие в активности используемых кислотных компонентов и неполная степень завершенности реакции (небольшие величины молекулярных масс) не позволяют достичь статистического распределения последовательностей звеньев, содержащих малеиновую (фумаровую) кислоты и звеньев с другими кислотами из-за недостаточно глубокого протекания обменных реакций. Очевидно, меняя порядок добавления реагентов и температурный режим на отдельных стадиях процесса, можно в той или иной степени регулировать распределение двойных связей в цепи олигоэфира и соответственно изменять свойства продукта.

Второй особенностью синтеза олигоэфирмалеинатов является возможность протекания побочных процессов за счет химических реакций по двойной связи малеиновой или фумаровой кислот (полимеризация и окислительные превращения ненасыщенных связей, реакции нуклеофильного присоединения воды, кар-

__________

Рис. 2.6. Зависимость степени изомеризации (содержание фумаровой кислоты Сфум) от продолжительности поликонденсации этиленгликоля с малеиновым ангидридом при различных температурах.

Рис. 2.6. Зависимость степени изомеризации (содержание фумаровой кислоты Сфум) от продолжительности поликонденсации этиленгликоля с малеиновым ангидридом при различных температурах.

I — 140 °С; 2- 160 °С

Боковых кислот и гликолей по двойным связям). В результате этих реакций в определенных условиях может происходить разветвление и даже сшивание молекул олигомера. Кроме того, протекание побочных реакций но двойным связям приводит к потере функциональных групп олигоэфирмалеинатов, ответственных за дальнейшее их превращение в сополимеры сшитой структуры и в конечном итоге — к ухудшению качества получаемых на их основе полимерных материалов.

Для предотвращения этих побочных реакций полиэтерифика — цию целесообразно проводить при возможно более низких температурах (не выше 180—190 °С) в среде инертного газа, тщательно очищенного от кислорода.

Особого внимания при синтезе олигоэфирмалеинатов заслуживает процесс цис-транс-кзомеризгщш. Этот процесс влияет на степень протекания нежелательных побочных реакций (реакции присоединения по малеинатным двойным связям проходят легче, чем по фумаратным) и является главным фактором, определяющим реакционную способность олигоэфиров и их качество.

Так, в настоящее время установлено, что в процессе трехмерной сополимеризации олигоэфирмалеинатов принимают участие в основном только фумаратные двойные связи, которые в 20—60 раз активнее малеинатных. С увеличением содержания фумаратных двойных связей в цепи олигоэфиров повышается активность последних при сополимеризации, возрастает доля прореагировавших двойных связей в системе, достигается более равномерное распределение по составу сшивающих сополимер — ных цепей и улучшаются физико-механические показатели сополимеров.

|

Н СООН / с II с Ноос ^н |

Изомеризация малеиновой кислоты (или ее эфиров), имеющей г^с-конфигуранию, в фумаровую с более энергетически выгодной транс-конфигурацией:

Изомеризация малеиновой кислоты (или ее эфиров), имеющей г^с-конфигуранию, в фумаровую с более энергетически выгодной транс-конфигурацией:

Н СООН /

С

СООН

Цис-форма транс-форма

Происходит при нагревании уже до температуры 140—150 °С (рис. 2.6).

Изомеризация катализируется кислотами, водой, солями металлов и ускоряется под действием света. Механизм изомеризации под действием доноров протона на примере эфиров малеи — новон кислоты можно представить следующей схемой:

Присоединение протона происходит по месту наибольшей электронной плотности, т. е. к карбонильному кислороду. Это приводит к образованию лабильной карбкатионной связи, что облегчает цыс-гранс-превращение.

При синтезе смешанных олигоэфиров изомеризация обычно не достигает 100%. Во многих случаях содержание фумаратных связей в цепи олигоэфиров в зависимости от их строения составляет 30—50%.

Олигоэфирмалеинаты получают, как правило, периодическим методом в одну или две стадии. Наиболее целесообразной следует признать двухстадийную схему ведения процесса, согласно которой на первой стадии получают продукт конденсации относительно малореакционноспособных кислот с гликолями, который в дальнейшем подвергают конденсации с малеиновым ангидридом. Это способствует предотвращению протекания побочных реакций, затрагивающих двойные связи. Вместе с тем этот способ обеспечивает более регулярное расположение ненасыщенных звеньев.

Одностадийный способ, сводящийся к совместной поликонденсации, прост в технологическом отношении и до настоящего

|

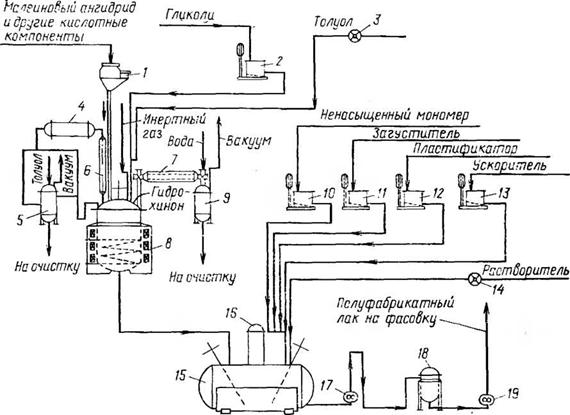

Рис. 2.7. Технологическая схема производства полуфабрикаты ого лака на основе ненасыщенного олигоэфирмалеината: |

1—автоматические порционные весы; 2, 10—13 — весовые мерники; 3, 14 — жидкостные счетчики; 4, 16 — конденсаторы; 5 — разделительный сосуд; 6 — теплообменник; 7 — сублимационная труба; 8— реактор с электроиндукционным обогревом; 9—мокрый уловитель погонов; 15 — смеситель; 17, 19 — шестеренчатые насосы; 18 — фильтр

Времени находит широкое распространение в промышленности. Процесс обычно ведут в присутствии растворителя (азеотроп — ный способ).

Олигоэфирмалеинаты выпускаются в виде полуфабрикатных лаков, представляющих собой растворы олигоэфирмалеинатов в ненасыщенных мономерах с небольшим содержанием органических растворителей и целевыми добавками. Кроме того, к по — луфабрикатному лаку добавляют ингибитор полимеризации — гидрохинон для увеличения стабильности при хранении. Полу- фабрикатные лаки поставляются обычно в комплекте с раствором инициатора. Перед употреблением эти. компоненты смешиваются.

Технологическая схема производства полуфабрикатного лака на основе олигоэфирмалеината представлена на рис. 2.7.

Исходные компоненты — малеиновый ангидрид, другие кислоты, входящие в рецептуру олигоэфира и гликоли загружают в реактор 1, смешивают, добавляют толуол (для получения азеотропной смеси) и проводят поликонденсацию азеотропным способом при постепенном повышении температуры от 170 до 200 °С, осуществляя контроль по кислотному числу. После окончания синтеза из олигоэфнра отгоняют толуол, затем добавляют гидрохинон. Растворение олигоэфира в ненасыщенном мономере проводят в смесителе 10 до 75 °С. Туда же вводят различные целевые добавки и растворитель. Готовый полуфабрикатный лак очищают на фильтре 18.

Процессы пленкообразования. Как уже упоминалось, в основе процессов отверждения композиций с олигоэфирмалеината — ми лежат реакции радикальной сополимеризации по двойным связям олигоэфиров и мономеров (активных растворителей).

Поскольку пленкообразование происходит на воздухе, большую роль в этом процессе играют реакции, идущие с участием кислорода воздуха (окислительная полимеризация).

Известно, что кислород является ингибитором радикальной полимеризации винильных соединений. Ингибирование происходит за счет эффективной передачи цепи на кислород по реакции

~М—Ь02 —————— V -МОО-. (2.28)

Кислород реагирует со свободными радикалами с чрезвычайно высокими скоростями, соизмеримыми со скоростями рекомбинации радикалов. Так, значение k для радикалов М стирола и (мет)акрилатов лежат в пределах 2-106—7Х X107 л/(моль-с) (50°С), а константа скорости рекомбинации тех же радикалов (2М—^ММ) составляет 106—107 л/(моль*с). Образующийся пероксидный радикал ~МОО — медленно регенерирует цепь:

*2

~МОО-+М —————- >- МОом.. (2.29)

Одновременно происходит рост цепи без участия кислорода:

~М — — f М ——— >■ — ММ-. (2.30)

Критерием вероятности осуществления актов неингибиро- ванной полимеризации [уравнение (2.30)} в присутствии кислорода может быть отношение скоростей конкурирующих реакций роста цепи из и передачи цепи па кислород Vi, обозначаемое как а:

1’з *3 [Щ /п 0,4

А =——— = ,д-г (2.31)

Vi [02] v

Найденные величины а, равные для стирола и метил метакрилата соответственно 4,4-10~3 и 5-10~2, показывают, что на один акт неингибированного роста цепи ~М-+М->-~ММ* для стирола приходится?»200 актов передачи цепи на кислород ~М — — Ь Ог-> ~ М02 *, а для метил метакрилата — только 20. Такие высокие скорости взаимодействия непредельных мономе-

|

М, |

Лід |

/ч |

Г2 |

|

Метилметакрилат |

Ди метил малеинат |

20 |

0 |

|

Стирол |

Диметилмалеинат |

5 |

0 |

|

Стирол |

Диэтилфумарат |

0,30 |

0,07 |

|

Алл иловый эфир |

Малеиновый ангидрид |

0,0075 |

0.13 |

Ров с кислородом (иногда используют термин «сополимериза — ция с кислородом»), приводят к резкому снижению концентрации мономеров, участвующих в сополимеризации с малеинат — ными фрагментами олигоэфира. Как уже упоминалось, малеи — наты практически не склонны к гомополимеризации, поэтому снижение концентрации активного мономера в системе по сути приводит к полному торможению, а в ряде случаев — и к прекращению процесса образования сетчатой структуры.

В табл. 2.3 приведены данные о константах относительной активности сомономеров при сополимеризации.

Особенно сильно тормозящее действие кислорода проявляется в случае использования активного мономера — стирола. Продукт его сополимеризации с кислородом (полимерный пероксид стирола)—вязкая сиропообразная жидкость, устойчивая вплоть до температуры 100 °С. Его присутствие в составе покрытия делает последнее практически неотверждающимся («несохнущим»). В случае метилметакрилата доля его расходования на реакцию с кислородом меньше, и поэтому процесс сополимеризации в пленке происходит с достаточной скоростью, особенно при повышенной («60°С) температуре.

Окислительная полимеризация простых аллиловых эфиров СН2=СН—СН2—ОИ (входящих в ряде случаев в структуру ненасыщенного олигоэфирмалеината) имеет специфические особенности.

Первичными продуктами окисления в этом случае являются непредельные гидропероксиды, образовавшиеся за счет окисления а-метиленовой группы:

О2

СН2=СН—СН2-ОЯ ——— >- СНо=СН-СН-01? ———— >

I

ООН

|

О2 |

|

СН2—сн=сн—ои I Оо- |

|

|

|

|

|

|

|

|

Для образовавшегося аллильного радикала возможны две структуры (I и II), которые различаются только положением двойной связи и неспаренного электрона. Однако радикал II более устойчив за счет сопряжения я-электронов двойной связи с р-электронами эфирного кислорода. Поэтому дальнейший продукт окисления — радикал III — соответствует по строению радикалу II. Далее в полимеризацию вовлекаются также неокисленные. молекулы аллиловых эфиров по следующей схеме:

СН2=СН—СН2—ОЯ + СН2—СН=СН—ОЯ — ►

1

—— 5- [ СН2=СН—СН— ОЯ ] + СН2-СН=СН—ОЯ (2.33)

ООН

1

02

[СН2— СН=СН—ОИ] —>- сн2—сн= СН—ои

Оо-

Активность двойных связей гидропероксида IV повышена по сравнению с исходным аллиловым эфиром за счет р-п~сопряжения, что обуславливает их более высокую реакционную способность. В дальнейшем возможен ряд превращений с участием гидропероксида IV и кислорода:

1 . (2.34)

Сн2—сн=сн—оя —>- сн2—сн—сн—оя I I I

ООН ООН оо-

V

Затем протекает полимеризация окисленных и неокисленных молекул аллилового эфира, инициированная различными радикалами (II, III, IV, V), приводящая к образованию трехмерных продуктов, содержащих пероксидные и гидропероксидные группы, например

Оя

—СН—СН—О—О—

Сн2оон

Наряду с этим протекает и сополимеризация аллиловых двойных связей с малеинатными (фумаратными) (см. табл. 2.3). В силу изложенного очевидно, что образование трехмерной сетки в покрытии в данном случае не только не замедляется, но даже ускоряется в присутствии кислорода воздуха. Поэтому введение даже небольших количеств аллильных связей в ненасыщенные олигоэфиры или в состав активного растворителя позволяет получать лаковые композиции, отверждение которых легко происходит на воздухе или даже при комнатной температуре.

Лакокрасочные материалы на основе олигоэфирмалеинатов.

Лакокрасочные материалы на основе олигоэфирмалеинатов относятся к пленкообразующим системам с высоким содержанием основного вещества [до 85—97% (масс.)], что достигается при использовании в качестве растворителей реакционноспособных мономеров.

В полуфабрикатный лак, основу которого составляет раствор ненасыщенного олигоэфира в реакционноспособном мономере с небольшим содержанием органических растворителей, стабилизированный ингибитором (гидрохиноном), входят целевые добавки: аэросил (для улучшения тиксотропных свойств), эфиры целлюлозы (загустители), силиконовые жидкости (для улучшения розлива), резиловые смолы (пластификаторы) и др.

В комплекте с полуфабрикатным лаком поставляется инициатор радикальной полимеризации, в качестве которого обычно применяют гидропероксиды изопропилбензола (гипериз), трет-бутила и др.

Для увеличения скорости их разложения в условиях невысоких температур, применяемых обычно для отверждения (преимущественно 20—60 °С), часто используют ускорители, например нафтенат кобальта, которые вводятся при этом в состав полуфабрикатного лака.

Существует три основных типа лаков на основе олигоэфирмалеинатов:

1) лаки с добавкой парафина (парафиновые);

2) беспарафиновые лаки горячего отверждения;

3) беспарафиновые лаки холодного отверждения.

Пленкообразующей основой парафиновых лаков являются

Ненасыщенные олигоэфиры и активный растворитель — стирол. Поскольку сополимеризация стирола сильно тормозится кислородом воздуха, в состав лака вводят всплывающую добавку (парафин), за счет которой исключается доступ кислорода к формирующейся пленке. Парафин вводится в виде 3%-ного раствора в стироле в количестве 0,1—0,3% от массы лака. После нанесения лака на поверхность парафин всплывает, образуя поверхностный слой, предотвращающий контакт с кислородом воздуха. После полного отверждения покрытия парафиносодержащий слой удаляется шлифовкой.

Отверждение таких лаков в присутствии инициирующей системы пероксид — ускоритель (например, пероксид циклогек — санона — нафтенат кобальта) происходит при комнатной тем

пературе. Однако жизнеспособность лаков после введения инициирующей системы очень мала (8—30 мин) и для их нанесения разработаны специальные методы.

В состав беспарафиновых лаков в качестве активных разбавителей входят акрилаты (обычно ТГМ-3). Отверждение таких лаков проводят в присутствии пероксидов (чаще всего гидропероксида изопропилбензола) при повышенных температурах (60 °С).

К третьей группе — беспарафиновым лакам холодного отверждения, относятся композиции на основе олигоэфирмалеина — тов, модифицированных аллильными соединениями с добавками в качестве активных растворителей акрилатов (ТГМ-3) или простых аллиловых эфиров. Наличие аллильных групп обеспечивает быстрое отверждение на воздухе за счет окислительной сополимеризации в присутствии инициирующих систем пероксид— ускоритель. Введение аллильных групп в структуру олигоэфирмалеината проводят за счет добавки диаллилового эфира триметилолпропана в рецептуру олигоэфира.

Лаки на основе олигоэфирмалеинатов находят широкое применение для отделки дерева в мебельной и радиотехнической промышленности. Это обусловлено хорошими декоративными свойствами покрытий на их основе, а также высокими твердостью, прочностью к старению, светостойкостью; они хорошо поддаются шлифовке и полировке. Кроме того, высокое содержание основного вещества дает возможность получить за один слой покрытие большой толщины (до 400 мкм), что особенно важно в случае использования пористых подложек, например древесины.

Олигоэфиракрилаты

Олигоэфир акрилаты получают поликонденсацией двухосновных кислот с полиатомными спиртами в присутствии определенных количеств акриловой или метакриловой кислот. Являясь монофункциональными соединениями, эти кислоты играют роль обрывателей цепи и обеспечивают получение продукта с невысокой молекулярной массой (500—600) и концевыми акрилат — ными группами.

Схема реакции получения олигоэфиракрилата из фталевого ангидрида, гликоля и метакриловой кислоты может быть представлена следующим образом:

|

СО |

|

/ |

|

—2лНгО |

|

О + 2СН2=С—СООН + (п + 1) НОИОН |

|

СН3 |

|

|

|

|

![]()

Замена гликоля на глицерин позволяет вводить в молекулу олигоэфиракрилатов до четырех акрилатных групп:

Н2С=С ( СН3) ОС—О—СН2 СН2—О—СОО—(СН3)С а I.,

I I

СН—ООС СОО—сн

I —/ I

Н2С=С(СН3)ОС—О—СН2 #~ сн*—О—СОО(СНз)С=СН2

W

Для обеспечения необходимого комплекса свойств покрытий в лаковых композициях целесообразно комбинировать олигоэфиракрилаты различного строения (разветвленные и линейные).

Олигоэфиракрилаты имеют определенные преимущества перед олигоэфирмалеинатами: они способны к гомополимеризации, что позволяет готовить лаки на их основе без использования легколетучих и токсичных ненасыщенных мономеров. Низкая вязкость многих олигоэфиракрилатов дает возможность получать на их основе материалы с высоким содержанием основного вещества.

Отверждение олигоэфиракрилатов проводят при повышенной (60°С) или комнатной температуре в присутствии гидропероксида изо пропил бензол а, который вводят в лак перед нанесением. В случае необходимости добавляют и ускоритель.

Олигоэфирмалеинаты находят широкое применение для отделки дерева.

4 сентября, 2013

4 сентября, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике