Барий-калиевый хромат представляет собою индивидуальное соединение ВаКг(Сг04)2, и исходные хроматы ВаСЮ4 и КаСг04 в свободном состоянии в нем не обнаруживаются. Образование двойной соли между ВаСгО* и К2СЮ4 основано на однотипности их химического строения и кристаллизации в одинаковой кристаллической системе — ромбической.

Барий-калиевый хромат может быть получен путем взаимодействия концентрированных растворов солей бария, например ВаСІ2, и хромата калия К2СЮ4, взятого в значительном избытке. Однако ■процесс образования двойного соединения при этом протекает крайне медленно, в связи с чем применяют иной метод его получения, а именно — прокаливание механической смеси хроматов бария и калия ВаСг04 и К2СЮ4. На практике с целью упрощения и удешевления процесса вместо смеси хроматов бария и калия применяют смесь карбоната бария ВаСОз и бихромата калия К2СГ2О7, которые при прокаливании реагируют таким образом, что вначале образуется смесь хроматов по реакции

В3СО3 К2Сгг07 —► ВаСг04 ~Т К2Сг04 *-}- С02

а затем при более высокой температуре происходит образование двойной соли по реакции:

ВаСЮ4 — j — К2Сг04 —► ВаК2 (Сг04)2

Реакция между карбонатом бария и бихроматом калия с образованием двойной соли протекает полностью даже, при невысокой температуре, например при 350°, однако весьма медленно, в связи с чем ее обычно проводят при значительно более высокой температуре — порядка 650—700°, Сильное ускорение процесса при повышении температуры объясняется тем, что при температуре 396° происходит плавление бихромата, способствующее более энергичному взаимодействию реагентов; при температурах ниже 396° реакция протекает только в твердой фазе.

Хромат бария обладает очень низкой растворимостью в воде — 0,0003%, или 3 мг! л произведение его растворимости при 18° равно 1,6* 10~10, Хромат калия, наоборот, растворяется в воде хорошо. Из двойного хромата вода извлекает весьма медленно лишь хромат калия [40, 41].

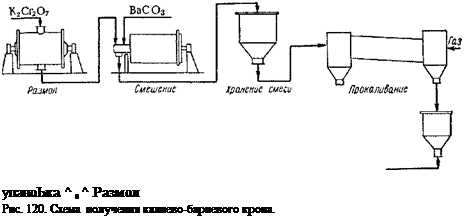

Технологический процесс получения бариево-калиевого хромата состоит из следующих операций:

1) размол хромпика;

2} изготовление шихты путем смешения хромпика с углекислым барием;

3) прокаливание шихты;

4) размол прокаленного пигмента.

Промывка прокаленного продукта не производится.

Для изготовления пигмента применяют чистые реагенты — хромпик и углекислый барий, так как в связи с отсутствием промывки в пигменте остаются все примеси, имеющиеся в сырье. Так,

рекомендуется применять хромпик с содержанием не более 0,06% хлоридов и 0,01% сульфатов.

Размол хромпика производится в шаровых или молотковых мельницах; степень размола соответствует почти полному прохождению порошка через сито с 16 000 отв/см2. При более грубом размоле замедляется реакция и ухудшается качество пигмента. Более тонкий размол также нежелателен, так как при этом хромпик приобретает значительную гигроскопичность, что приводит при хранении его к образованию прочных, не распадающихся при дальнейшей обработке агрегатов. Помимо того, при очень тонком размоле шихта сильно размягчается при прокаливании и прилипает к стенкам печи.

Обычно хромпик хранят в неразмолотом виде и размалывают лишь в количестве, необходимом для изготовления шихты.

Углекислый барий применяется в виде тонкого порошка (—0,2% остатка на сите с 16000 отв/см2), в связи с чем он. не подвергается предварительному размолу.

Смешивание хромпика с углекислым барием производится в специальных смесителях с большим числом оборотов. В смеситель с d = 106 см и / = 305 см помещается 1170 кг хромпика и 815 кг углекислого бария. Продолжительность размешивания 1 час; оно должно быть очень тщательным, так как лишь при этом удается получать пигменты хорошего качества. Однако дальнейшего размалывания при смешивании не должно происходить.

Соотношение между реагентами — стехиометрическое с небольшим избытком углекислого бария (2—4%), с целью уменьшения опасности прилипания шихты к стенкам печи.

В связи с токсичностью пыли хромпика и углекислого бария все операции загрузки и выгрузки производятся пневматически при полной герметизации аппаратуры или при создании в ней небольшого вакуума.

Из смесителя шихта поступает в бункер, а оттуда в прокалоч — ную вращающуюся печь, обмурованную огнеупорным кирпичом.

При большом объеме производства применяют печь d яа 112 см,

I = 15 м, скорость вращения 1 об/мин, производительность 380 кг/час, время пребывания продукта в печи 1 час. Обогрев печи производится газовой горелкой с воздушным дутьем; температура на выходе пигмента (примерно на lU длины) 670—700°, в середине — 570°, а в загрузочном конце 400°.

Среда при прокаливании должна быть слабоокислительной, что достигается подачей в горелку избытка воздуха; при восстановительной среде значительная часть хромпика переходит в окись хрома.

Питание печи производится шнеком, охлаждаемым водою во избежание спекания в нем шихты.

Шихта, пройдя примерно Vs часть печи, нагревается до 396°, становится пластичной из-за плавления хромпика и начинает при

липать к стенкам печи. Прилипание устраняется введением в состав шихты небольшого избытка углекислого бария (2—4%), который, по-видимому, покрывает расплавленные частицы и не дает им слипаться. При работе с хромпиком очень тонкого размола значительно увеличивается удельная поверхность, поэтому добавление ВаСОз не устраняет прилипания. Однако во всех случаях необходимо принимать меры по удалению прилипшей массы. Для этих целей рекомендуется цепное устройство, расположенное в горячей зоне примерно на Уз—XU длины печи от топки.

|

В результате прокаливания весь хромпик вступает в реакцию, избыток же углекислого бария остается в неизмененном состоянии.

Прокаленный продукт в виде кусков размером в 0,3—1,2 мм с помощью шнека, охлаждаемого водою, и ковшевого элеватора разгружается в бункер. Из бункера пигмент подается в роликовую мельницу типа Раймонда, работающую в замкнутом цикле с сепаратором, где пигмент измельчается до частиц размером в 5—Юр, или в мельницу типа колоплекс.

На рис. 120 приведена технологическая схема получения калиево-бариевого крона.

26 августа, 2015

26 августа, 2015  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике