Окисление металлического железа ароматическими

нитросоединениями

Технологический процесс получения желтой окиси железа окислением металлического железа нитробензолом состоит из следующих операций:

1) восстановление нитробензола в анилин и окисление при этом металлического железа;

2) отделение гидрата окиси железа от анилина и металлического железа;

3) освобождение пигмента от примесей, его промывка, фильтрация и сушка.

Технологический процесс получения анилина подробно описан в руководствах по синтезу органических красителей и промежуточных продуктов, поэтому здесь он приводится лишь в схематическом виде.

В качестве сырья применяют нитробензол, металлическое железо, хлористый алюминий и соляную кислоту.

В качестве металлического железа употребляют преимущественно чугунную и реже стальную стружку. Чугунная стружка очень легко поддается дроблению и размолу, но она содержит примеси углерода, марганца и др., которые, оставаясь в пигменте, несколько загрязняют его. Эти примеси, кроме того, оказывают некоторое влияние на ход процесса окисления металлического же- ■ леза [61], вследствие чего при применении чугунных стружек пигмент получается более тусклого цвета. Поэтому для получения высших сортов желтой окиси железа используют стальную, стружку.

Для регулирования скорости процесса восстановления нитробензола и окисления железа, а также качества получаемого пигмента, необходимо иметь стружку с различной степенью измельчения.

После измельчения стружку подвергают очистке для удаления из нее механических примесей: пыли, ржавчины, болтов, гаек и т. д. Наилучшим методом очистки является просеивание и магнитная сепарация.

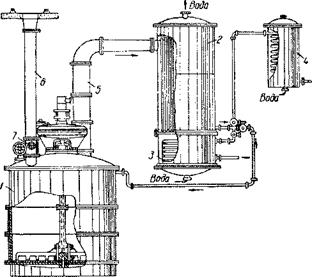

Восстановление нитробензола в анилин производят в редукторах большой емкости (~20 м3), выложенных кислотоупорными плитками и снабженных мощными мешалками и обратным холодильником (рис. 128). Для восстановления нитробензола и окисления металлического железа в желтый гидрат окиси железа в редуктор загружают воду и раствор хлористого алюминия, после чего — острым паром доводят раствор до кипения.

После закипания раствора подачу пара прекращают и загружают частями нитробензол и стружку. Загрузку стружки производят из бункера, установленного над загрузочной воронкой редуктора. Температура кипения в это время поддерживается за счет экзотермичности реакции. Чтобы предупредить слишком бурное течение реакции, стружку следует вводить не сразу, а постепенно. Последнюю загрузку стружки производят после подачи всего нитробензола. Скоростью подачи стружки, а также степенью ее измельчения регулируют скорость реакции.

Когда реакция начинает замедляться (о чем судят по уменьшению количества обратного конденсата), вновь подают пар и, нагревая раствор, доводят реакцию до конца. К концу восстановления конденсат, за которым наблюдают в смотровое стекло на обратной линии, принимает вид белой эмульсии. В это время через пробный кран отбирают пробу и, убедившись в отсутствий в ней нитробензола, прекращают подачу пара. Затем реакционную массу продувают воздухом до ее охлаждения (80—90°), после чего дают

|

Рис. 128. Схема установки для получения анилина восстановлением нитробензола: / — редуктор; 2 — трубчатый холодильник; 3 — змеевиковый холодильник; 4 —холодильник для легких углеводородов; 5—отводная труба; б— труба для загрузки железных стружек; 7 —задвижка. |

ей отстояться в течение нескольких часов. За это время образовавшийся анилин всплывает на поверхность, остаток непрореагировавшего железа осаждается на дно, а пигмент остается в суспендированном состоянии в маточном растворе. Верхний слой, содержащий »-‘60% анилина, сливают сифоном и направляют в отстойник. Остальной анилин, оставшийся в маточном растворе и осадке, отгоняют с водяным паром. Отгонку производят до тех пор, пока содержание анилина в конденсате не станет ниже 0,2— 0,3%.

Для примера в табл. 62 даны условия восстановления нитробензола с получением желтой окиси железа различных сортов.

Скорость добавления нитробензола в сортах 2—4 составляет 0,8—0,9, а чугунной стружки 0,6—0,7 т/час в сорте 1 скорость

|

ТАБЛИЦА 6>

Примечание, Хлористый алюминий применяется и виде раствора с содержанием е* 35% А1С13, уд. веса 1,27. |

примерно в два раза меньшая. После отгонки анилина взвесь пигмента перекачивают в конический отстойник большой емкости (50—60 м3), разбавляют водой до удельного веса 1,075 и дают осесть металлическому железу, которое собирается на выступах отстойника, откуда его затем удаляют. Осадок промывают 2—3 раз« декантацией и направляют для окончательной промывки (до содержания ионов СП 0,01—0,2%), которая может производиться в аппаратах разного типа. При большом масштабе производства применяют установленные последовательно сгустители Дорра. Промываемый материал поступает из одного сгустителя в другой.

До поступления в первый сгуститель пигмент подвергается классификации в классификаторе реечного типа, где осаждаются грубые частицы, направляемые затем в отдельный сборник. Слив из классификатора, содержащий тонкую фракцию пигмента, поступает в первый по ходу промывки сгуститель.

Промывка и оседание пигмента ускоряются путем применения горячей воды. Оседание ускоряется также путем добавления коагулянта, например ацетата натрия. Сгущенную пульпу пигмента после последней промывки отделяют от жидкости на барабанных вакуум-фильтрах; полученную пасту с влажностью 40—50% подают в сушилки.

Сушка может проводиться в сушилках разного типа, часто для этой цели применяют вращающиеся сушильные барабаны, обогреваемые газом. Сушка производится прямотоком: температура топочных газов в начале сушилки 450—500°, а у выхода продукта 160—180°. Установлено, что оптимальной температурой сушки является 140—160°, так как при этом устраняется зеленоватый оттенок пигмента и он становится чище и ярче. Газы, выходящие из сушилки, уносят с собой —5% пигмента, который улавливается в электрофильтрах.

Высушенный пигмент пропускают через дезинтегратор, работающий в замкнутом цикле с сепаратором.

Желтая окись железа применяется также для производства красной окиси железа путем ее прокаливания. Обычно для этих целей вырабатывают специальные сорта желтого пигмента.

Ниже (табл. 63) приведена рецептура, применяемая для получения этих сортов.

J ТАБЛИЦА 63

|

Сырье |

Сорта желтой окиси железа |

||

|

1 |

2 |

3 |

|

|

Вода, л……………………………………….. Раствор А1С13, л……………….. Нитробензол, кг…………………………….. Железные стружки, кг…………………….. Длительность процесса, часы……………… |

2540 2580 4000 5300 10—-12 |

1980 1763 4000 5300 10—12 |

3300 860 4000 5300 Ї0—12 |

|

На рис. 129 приведена технологическая схема получения желтой окиси железа при восстановлении нитробензола в анилин. |

28 августа, 2015

28 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике