Описанные выше методы производства газовой сажи — канальной и печной — дают очень низкие выходы сажи по газу. Поиски более экономичных методов привели в начале текущего столетия к разработке метода получения термической сажи. При получении термической сажи процесс сажеобразования сводится, так же как и в описанных выше методах, к термическому разложению углеводородов. Отличие же заключается в том, что при производстве канальной и печной сажи термический распад углеводородов происходит в пламени горящего газа, а при производстве термической сажи — при соприкосновении углеводородов с предварительно нагретой поверхностью.

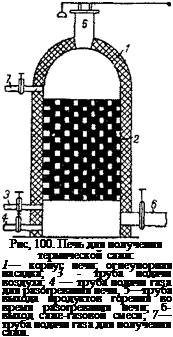

Для получения термической сажи применяют печи или генераторы с внутренней огнеупорной насадкой {рис. 100). Внутри корпуса печи 1 выложена огнеупорным кирпичем насадка 2 с рядом каналов, позволяющих газу свободно проходить в обоих направлениях. Для разогревания насадки в печь подают по трубе 4 газ, а по трубе 3 воздух в количестве, необходимом для полного сгорания газа. Во время разогревания насадки клинкеты на трубах 6

и 7 закрыты, и продукты сгорания газа выходят из печи через выхлопную трубу 5. При достижении внутри печи температуры 1450—

1550° подачу воздуха по трубе <3 и газа по трубе 4 прекращают и выхлопную трубу 5 закрывают. Затем при открытом клин кете на трубе 6 в печь подают газ по трубе 7. Проходя сверху вниз, газ в результате соприкосновения с нагретыми стенами насадки подвергается термическому распаду с выделением свободного углерода — сажи. При прохождении по каналам сверху вниз до 50% образовавшейся сажи осаждается на стенках каналов. При следующем разогревании печи эта сажа сгорает и таким образом пропадает для производства.

1550° подачу воздуха по трубе <3 и газа по трубе 4 прекращают и выхлопную трубу 5 закрывают. Затем при открытом клин кете на трубе 6 в печь подают газ по трубе 7. Проходя сверху вниз, газ в результате соприкосновения с нагретыми стенами насадки подвергается термическому распаду с выделением свободного углерода — сажи. При прохождении по каналам сверху вниз до 50% образовавшейся сажи осаждается на стенках каналов. При следующем разогревании печи эта сажа сгорает и таким образом пропадает для производства.

Вследствие эндотермичности процесса

СН* —> С“)~2Н2— 18,8 ккал

|

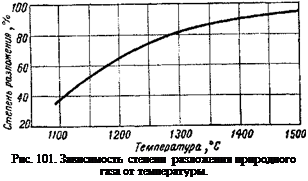

насадка постепенно охлаждается. При охлаждении насадки выход сажи уменьшается. Зависимость степени разложения природного газа от температуры показана на рис. 101 {продолжительность разложения ~ сек). При падении температуры насадки до 1100° процесс сажеобразования прекращается и печь приходится разогревать снова. Процесс сажеобразования в такой печи получается

периодическим, причем периоды нагревания насадки и сажеобразования продолжаются по 20—25 мин, Для создания непрерывного

процесса получения термической сажи в установке работают две печи, с тем чтобы во время нагревания одной из них в другой шел процесс сажеобразования. Через 20—25 мин. первую печь переключают на сажеобразование, а вторую нагревают.

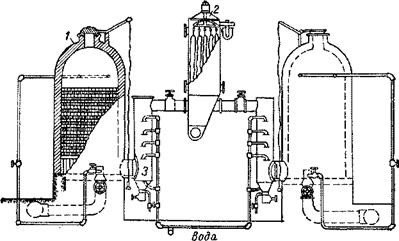

Технологическая схема производства термической сажи показана на рис. 102. Такая схема, по существу, состоит из двух самостоятельных агрегатов; каждый агрегат, в свою очередь, состоит из печи 1 и холодильника 3, в который попадает образующаяся в печи саже-газовая смесь. Действие холодильника основано на вбрызгивании форсунками в саже-газовую смесь распыленной

|

Рис. 102. Схема получения термической сажи: 7 — печн; 2 — мешочный фильтр; 3—холодильник. |

воды. За счет испарения воды саже-газовая смесь охлаждается до 100—110°, после чего она направляется на мешочные фильтры 2, которые улавливают сажу. Каждый из агрегатов работает, как было указано выше, периодически, но при совместной работе обоих агрегатов установка получается непрерывно действующей, так как во время нагревания одной печи во второй идет термическое разложение газа и сажеобразование.

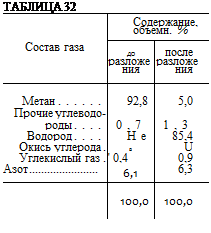

В результате термического разложения углеводородов исходного газа в атмосфере, не содержащей кислорода, и образования сажи газы, выделяющиеся из печи, содержат мало углерода и очень большое количество водорода. Изменение состава газа в результате процесса сажеобразования показано в табл. 32.

Вследствие высокого содержания водорода газ, являющийся отходом производства термической сажи, может быть использован в качестве сырья в химических производствах. Этот продукт отхода

может быть также использован в смеси с исходным газом для нагревания печи. В этом случае расход газа на производство сажи падает и выход сажи повышается с 20—25 до 30% и выше. Добавка этого продукта отхода к газу, идущему на термическое разложение, приводит к получению более дисперсной сажи.

К недостаткам описанного метода нужно отнести неравномерный выход сажи, так как во время сажеобразования температура

в печи снижается с 1500 до 1100°, а с понижением температуры выход сажи, как было указано выше, падает. Вторым недостатком этого метода является высокое содержание метана и высокая температура в печи во время сажеобразования, в результате чего сажа получается грубодисперсной.

в печи снижается с 1500 до 1100°, а с понижением температуры выход сажи, как было указано выше, падает. Вторым недостатком этого метода является высокое содержание метана и высокая температура в печи во время сажеобразования, в результате чего сажа получается грубодисперсной.

24 августа, 2015

24 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике