Сухие способы производства цинковых белил делятся, в свою очередь, на две группы. К одной группе относятся способы, по которым пары цинка, подвергающиеся окислению, получаются испарением металла либо из обогреваемых муфелей, откуда и название способа — муфельный, либо из вращающихся печей. Ко второй группе относятся способ Ветерилля и аналогичные ему, по которым пары цинка получаются не испарением металла, а восстановлением обожженных цинковых концентратов и отходов при температуре, значительно превышающей температуру кипения цинка. В этих условиях металлический цинк получается в виде паров, которые и подвергают окислению.

Муфельный способ. Сырьем для получения цинковых белил по муфельному способу служит металлический цинк. Это— металл синевато-серого цвета с сильным металлическим блеском и кристаллическим изломом. Его ат. вес 65,37; уд. вес 6,9—7,2; т. пл. 419,4°; т. кип. 930°; теплота пл. 29,9 ккал; теплота испарения 388 ккал (по другим данным 451 ккал) [1]. Нагретый выше 900° цинк сгорает зеленоватым пламенем в окись цинка. Металл, полученный металлургическим методом (марки не ниже Ц-3), содержит 98,7% цинка и до 1,3% примесей, состоящих из 1% свинца и до 0,2% кадмия. Металл, полученный электролитическим способом (марки Ц-0, Ц-1 и Ц-2), содержит до 99,9% цинка и не более 0,1% примесей. Содержание свинца в таком цинке не превышает 0,05% и кадмия 0,02% (ГОСТ 3640—47).

В СССР для производства цинковых белил муфельным способом обычно применяют металлургический цинк марки Ц-3 и для получения белил особо высокого качества (по цвету)—электролитический цинк марки Ц-0, Ц-1 и Ц-2. Применение цинка более низкого качества, чем Ц-3, вызывает понижение качества белил вследствие попадания в них окислов металлов, находящихся в цинке в качестве примесей. Применение плоскодонных муфелей дает возможность использовать в качестве сырья для производства цинковых белил цинк, содержащий до 4% примесей, цинковые ломы и даже гартцинк, содержащий цинка только 90%.

Муфельный способ производства цинковых белил состоит из двух стадий; испарения металлического цинка с последующим окислением его паров в окись и выделения образовавшихся белил из суспензии их в воздухе.

Испарение цинка и окисление его паров производят в печах специальной конструкции, в которых цинк испаряют из муфелей в бескислородной среде, а образовавшиеся пары цинка затем окисляют в окислительных колодцах печи в струе воздуха. Конструкция печи должна предохранять поверхность расплавленного цинка от окисления. Это имеет большое значение для производительности печи, так как чем чище поверхности цинка, тем больше его испаряется при прочих равных условиях.

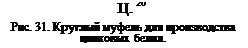

Плавку и испарение цинка производят в муфелях, вделанных в печь. На большинстве заводов СССР муфель представляет собою полый цилиндр из огнеупорного материала (рис. 31). С одного конца муфель закрыт съемной круглой крышкой, другой его конец

имеет полукруглое отверстие, через которое в муфель загружают металлический цинк и из которого выходят пары цинка.

|

|" Ч*" |

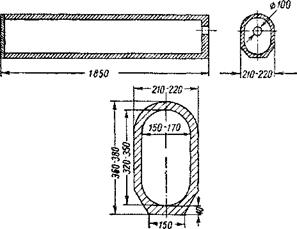

![]() На некоторых заводах для испарения цинка применяют овальные муфели. Они имеют в сечении форму эллипса с горизонтально расположенной большой осыо. Такая форма муфелей обеспечивает повышение производительности муфеля, так как увеличивает зеркало испарения цинка. Недостатком этих муфелей является их меньшая механическая прочность по сравнению с круглыми.

На некоторых заводах для испарения цинка применяют овальные муфели. Они имеют в сечении форму эллипса с горизонтально расположенной большой осыо. Такая форма муфелей обеспечивает повышение производительности муфеля, так как увеличивает зеркало испарения цинка. Недостатком этих муфелей является их меньшая механическая прочность по сравнению с круглыми.

|

t*4Q9* 1-Л |

![]()

На некоторых заводах для испарения цинка применяют также муфели с плоским дном (рис. 32). Основным преимуществом муфелей с плоским дном является постоянная величина зеркала испарения пока в муфеле есть цинк, в то время как в круглом муфеле зеркало испарения непрерывно уменьшается по мере испарения цинка. Поэтому в муфель с плоским дном цинк загружают только после полного испарения предыдущей загрузки, т. е. через каждые 10—12 час.; в круглые же муфели для сохранения постоянной величины зеркала испарения, а следовательно, и производительности цинк приходится загружать каждые 2 часа, хотя и меньшими количествами. Так как каждая загрузка цинка сопровождается охлаждением муфеля, то

Рис. 32, Плоскодонный муфель для производства цин-

ковых белил.

круглые муфели охлаждаются чаще, а поэтому и срок их службы меньше.

Второе преимущество муфелей с плоским дном заключается в возможности периодического удаления из них остатков высоко — кипящих металлов, находящихся в цинке в виде примесей (свинец с т. кип. 1700°). Эти примеси удаляют из муфеля скребком после испарения каждой загрузки цинка. Для удаления из муфеля остатков высококипящих металлов снимают заднюю крышку муфеля, удаляют скребком расплавленный высококипяший металл, после чего муфель вновь загружают цинком, устанавливают на место крышку и обмазывают ее огнеупорной глиной. Периодическое удаление из муфеля с плоским дном остатков высококипящих металлов дает возможность, как было указано выше, применять для

производства цинковых белил цинк с содержанием примесей до 4% и даже гартцинк, содержащий 90% цинка, до 3% свинца и до 5% железа. Загрузка такого сырья в круглые муфели невозможна, так как их не подвергают периодической чистке и цинк в них загружают небольшими количествами по мере испарения содержимого муфеля. Упругость паров цинка и металлов, находящихся в нем в виде примесей, различна: при 975—1000° (температура, которая поддерживается а муфеле) упругость паров свинца равна примерно 1,5 мм, цинка 1,5 атм и кадмия ~6 атм [2]. Из-за различной упругости паров металлы в муфеле испаряются с различной скоростью — кадмий с наибольшей, а свинец с наименьшей, и поэтому при длительной работе круглого муфеля происходит обогащение расплавленного металла свинцом. Оно может стать столь значительным (до 20% свинца в металле), что свинец начинает испаряться в заметных количествах. В этом случае пары свинца окисляются вместе с парами цинка, и образовавшиеся окрашенные окислы свинца загрязняют белила. Поэтому для загрузки круглых муфелей можно применять только высшие сорта цинка с минимальным содержанием примесей (свинца).

Одним из недостатков муфелей с плоским дном является их меньшая прочность по сравнению с круглыми. Для повышения их прочности толщину стенок увеличивают до 25—35 мм, а дна — до 40 мм. Такое утолщение стенок и дна уменьшает их теплопроводность и снижает производительность муфеля. Вторым недостатком муфелей с плоским дном является сложность их конфигурации, вследствие чего их приходится готовить вручную, в то время как круглые муфели можно изготовлять более экономично механическим способом.

Некоторые зарубежные заводы применяют овальные муфели с вертикально расположенной большой осью (рис. 33). Загрузка таких муфелей производится так же, как и плоскодонных, с тыльной стороны, для "чего задняя стенка делается, как и у плоскодонных муфелей, съемной. Пары цинка выходят через круглое отверстие в передней стенке муфеля. Эти муфели обладают многими достоинствами плоскодонных муфелей, но зеркало испарения цинка у них значительно меньше, чем у плоскодонных, и поэтому производительность их при прочих равных условиях меньше, чем плоскодонных.

Муфели для плавки и испарения цинка подвергаются одновременному воздействию высокой температуры, паров цинка и окиси цинка, и поэтому срок их службы непродолжителен. Изготовленный из хороших материалов муфель должен выдерживать до 20 дней работы. Практически же муфель работает на заводах вследствие форсировки печей от 2 до 7—10 дней.

Сырьем для изготовления муфелей служат огнеупорная глина и шамот. Шамот должен быть изготовлен обжигом той же глины, которая идет на формовку муфелей. Часть шамота иногда заменяют боем огнеупорных кирпичей разобранных печей и боем муфелей. В обоих случаях ошлаковавшиеся участки должны быть тщательно удалены.

Состав смеси для изготовления муфелей колеблется в зависимости от качества глины и шамота; приближенно можно принять, что на 1 часть глины идет 1 часть шамота. Шамот должен быть измельчен и просеян через грохот с петлями в 1—2 мм. Глину с шамотом и водой тщательно перемешивают до получения совершенно однородной массы. Массу выдерживают несколько дней, в результате чего она становится пластичной, и затем из нее фор-

|

Рис. 33, Овальный муфель для производства цинковых белил. |

муют муфели обычным способом—-вручную или прессом. При ручном изготовлении особенно тщательно должны быть обработаны места соединения отдельных кусков длины. Для повышения теплопроводности массы к ней иногда прибавляют до 30% чешуйчатого графита. Однако повышение теплопроводности и производительности, обусловленное введением графита, незначительно и не оправдывает повышения стоимости муфелей. Интересным материалом для изготовления муфелей может быть силибид — огнеупорный материал, состоящий из 30% огнеупорной глины и 70% карборунда. Наряду с большой механической прочностью при высоких температурах силибид обладает и теплопроводностью большей, чем шамотная масса.

Оформованный муфель тщательно и осторожно просушивают в специальных сушилах при 20—40° в течение 2—3 недель. Сушку в течение 2 недель следует считать обязательной; увеличение продолжительности сушки муфелей удлиняет последующий срок их службы. Перед установкой в печь муфель в течение 12—20 час. прогревают до 700—800°, Нагретый муфель быстро переносят в печь для получения белил. Чтобы во время переноски муфели не остывали, печь для обжига муфелей помещают рядом с печью для получения белил.

Для получения белил в одну печь в зависимости от конструкции устанавливают в один или два ряда 10—20 муфелей.

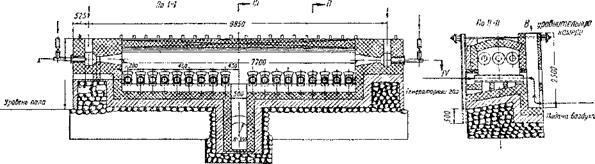

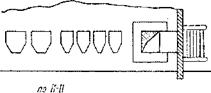

На рис. 34 изображена печь с 18 муфелями, расположенными в один ряд. В СССР применяют также печи, в которых муфели расположены в два ряда по 9 муфелей в каждом. Принципиальной разницы между этими двумя типами печей нет, но печи с расположением — муфелей в один ряд удобнее обслуживать. В качестве топлива для обогрева печей можно применять уголь, газ или нефть. Чем выше температура в печи, тем выше производительность последней. Обычно в муфельном пространстве поддерживается температура 1300—1350°, а в муфеле 975—1000°. При такой температуре можно получить белил с одного муфеля до 45 кг/час.

Пуск печи после остановки, а тем более сложенной заново, следует производить очень осторожно, повышая температуру в печи тем медленнее, чем сильнее охлаждена печь. При неосторожном разогревании печи в ее кладке могут образоваться трещины, нарушающие тепловой режим. Когда температура в печи достигает примерно 800°, топку можно форсировать. По достижении внутри муфелей температуры 900° в них загружают через переднее полукруглое отверстие или с тыльной стороны разломанные по длине плитки цинка. Образовавшиеся в муфеле пары цинка выходят через отверстие в передней стенке в окислительный колодец, в котором они окисляются подогретым воздухом. Нагревание воздуха, подаваемого в окислительный колодец, производят, пропуская его через рекуператор или через специальные каналы, заложенные в кладке печи над сводом муфельного пространства. Такие каналы служат как для нагревания воздуха, подаваемого в окислительные колодцы, так и для охлаждения свода печи и предупреждения преждевременного его износа.

Нагревание печи, изображенной на рис. 34, производится газом, который для равномерности нагревания муфельного пространства подается с двух сторон — через 3 горелки с каждой стороны. При подаче топлива в печь с одной стороны, как это принято на многих заводах, добиться равномерного нагревания муфельного пространства обычно не удается: перепад температуры с одного конца муфельного пространства к другому может составить 100—150°. Воздух, необходимый для сжигания газа, подается в горелки подогретым либо в рекуператоре, либо в подогревателе со специальной топкой.

Продукты сгорания газа уходят в боров через колодец, находящийся в центре пода. Тепло отходящих газов используется либо в рекуператоре для нагревания воздуха, подаваемого в окислительные колодцы и горелки, либо для сушки муфелей, либо, наконец, для каких-нибудь иных целей.

|

|

|

|

|

|

По трубе, проходящей вдоль задней стенки печи, в каждый муфель подается тщательно очищенный генераторный газ. Газ, проходя в муфеле над расплавленным цинком, непрерывно уносит образовавшиеся пары цинка и тем самым ускоряет его испарение. Кроме того, вытесняя из муфеля воздух, генераторный газ предупреждает образование на поверхности расплавленного цинка слоя окиси, затрудняющего испарение цинка.

Содержание С02 в генераторном газе должно быть минимальным, так как С02 при высокой температуре может окислять цинк:

-j~ С02 -… ■> ZnO — j~ СО "-f — 20,1 ккал

Цинковые пары, попадая в окислительный колодец, загораются. Часть образующейся окиси цинка осаждается на краях выходного отверстия муфеля {оно часто является и загрузочным), затрудняя выход паров цинка из муфеля. Белила, осевшие на краях отверстия, во время чистки отверстия падают на дно окислительного колодца, создавая потери производства. Количество тепла, выделяющегося при сгорании паров цинка у отверстия муфеля, настолько велико, что температура в окислительном колодце повышается до 1200°, в результате чего кирпичная кладка над отверстием муфеля разрушается.

Для уменьшения потерь и предупреждения разрушения кладки в печи, изображенной на рис. 34, предусмотрена подача генераторного газа не только в муфели, но и в окислительные колодцы под отверстия муфелей. Создаваемая около выходного отверстия муфеля атмосфера генераторного газа предупреждает окисление паров цинка около отверстия, уменьшая таким образом потери производства и предохраняя кладку печи от разрушения.

Очистка генераторного газа производится для удаления из него частиц сажи и капелек смолы, которые, попадая с газом в муфели и окислительные колодцы, могли бы загрязнить белила. Очистка газа заключается прежде всего в промывке его в скруббере водой. Промытый и охлажденный в скруббере газ подвергают дополнительной очистке в электрофильтрах, в которых газ проходит между электродами, несущими напряжение до 50 кв. Под действием электрического поля из газа выделяются последние следы смолы и капельки воды, унесенные из скруббера. Очищенный холодный газ перед подачей в муфели подогревают до 110—120°, для чего трубу, подводящую газ, прокладывают или над сводом печи или на пути прохождения отходящих газов.

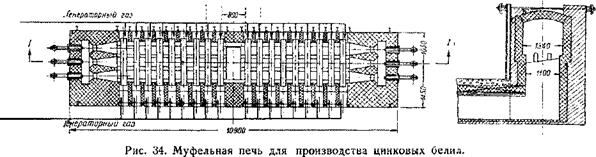

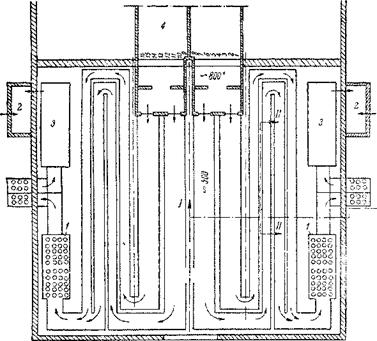

На рис. 35 показана другая конструкция муфельной печи для получения цинковых белил из металлического цинка.

Эта печь обогревается также газом, который подается в нее по каналу, проходящему под подом муфельного пространства печи. Газ поступает в муфельное пространство через 8 пар щелей, расположенных между 16 муфелями. Такая подача газа обеспечивает равномерный обогрев всего муфельного пространства. Кроме

того, при подаче газа в муфельное пространство через под остаются свободными торцовые стенки печи, к которым можно пристроить аппараты для использования отходящего тепла печи.

Печи такой конструкции занимают несколько большие площади, но они обеспечивают совершенно равномерное обогревание всего муфельного пространства.

Реакция окисления паров цинка протекает экзотермично;

Zn — р 0,5 02 —> ZnO ф 85,4 ккал

Кадмий и свинец, являющиеся обычными примесями металлического цинка, также испаряются и окисляются;

Cd ф 0,5 Оа —► CdO-f60 ккал РЬ ф0,5О2 —► РЬОф52,9 ккал

Так как окислы свинца и кадмия окрашены, то их присутствие в белилах придает последним желтоватый оттенок, интенсивность которого зависит от количества этих окислов, попавших в белила.

Присутствие в цинковых белилах окислов кадмия и свинца делает белила чувствительными к сероводороду;

ZnO ф H2S —► Н20 ф Zns (белого цвета)

СбОфН23 —> НаО ф Cds (желтого цвета)

РЬО ф H2S —> Н20 ф Pbs (черного цвета)

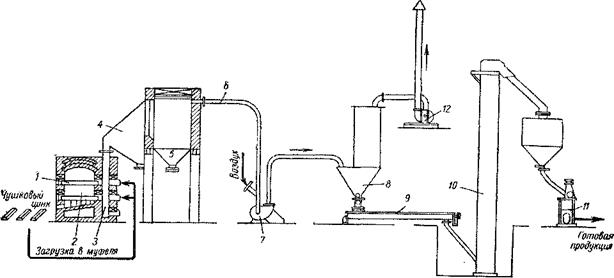

Образовавшаяся в окислительном колодце суспензия белил собирается в общей для всех колодцев уравнительной камере 5 (рис. 36), расположенной рядом с печью. Каждый окислительный колодец 3 соединяется с уравнительной камерой отдельным коротким соединительным рукавом 4. Соединительный рукав представляет собою выложенный из огнеупорного кирпича белилопровод, идущий от верхней части окислительного колодца к уравнительной камере. Перед уравнительной камерой соединительный рукав расширяется. В кармане, образованном расширением соединительного рукава, осаждаются неокнслившнеся брызги металла и спекшиеся наиболее крупные частицы белил, унесенные воздушным потоком из окислительного колодца. Их периодически выгружают из карманов и применяют в качестве белил пониженного качества.

В уравнительной камере суспензия белил из всех окислительных колодцев перемешивается, в результате чего получается суспензия с температурой около 800° и содержанием белил 40 г/ж3.

Уравнительная камера выложена из огнеупорного кирпича. Ее длина равна длине печи, а размеры ее в поперечном сечении З X 3 ж, Внутри камеры имеются перегородки, обеспечивающие хорошее перемешивание суспензий белил из разных окислительных колодцев. Дно камеры состоит из ряда бункеров. Уравнительная камера монтируется рядом с печью; она поддерживается железной конструкцией на высоте 2 ж от пола.

Так как уравнительная камера является сильно расширенным участком пути, по которому движется суспензия белил в воздухе,

Рис, 36, Схема производства цинковых белил муфельным способом:

} — муфель: 2~ муфельное пространство; 5“ окислительный колодец; 4 — соединительный рукав; 5 ^уравнительная камера; 6 — б ели лэ-

провод; 7~эксгаустер; 5 —мешочный фильтр; Р—-шнек; 10 — элеватор; 11 — упаковочная машина; 12 — вентилятор вытяжной.

то скорость последней в уравнительной камере падает, в результате чего крупные частицы белил выпадают из воздушного потока и осаждаются в бункерах, откуда их периодически выгружают.

Из уравнительной камеры суспензия направляется для улавливания белил в систему рукавных или мешочных фильтров 8 с механическим автоматическим встряхиванием.

Железный белилопровод 6, соединяющий уравнительную камеру с системой мешочных фильтров, служит также и для охлаждения суспензии белил. Охлаждение суспензии необходимо, так как воздух с температурой выше 100° может вызвать воспламенение ткани фильтров. Чтобы воздух, идущий по белилопроводу, успел до попадания в фильтры охладиться, белилопровод делают достаточно длинным и ведут его снаружи здания. Эксгаустер 7 засасывает нужное количество воздуха в окислительные колодцы и продвигает суспензию белил по белилопроводу. Для сокращения длины белилопровода в нем делают до эксгаустера окна, закрывающиеся задвижками. При открывании задвижек в окна засасывается холодный воздух, который разбавляет суспензию и тем самым охлаждает ее, но при этом увеличивается количество воздуха, прогоняемого через систему, а следовательно, увеличивается загрузка и число фильтров.

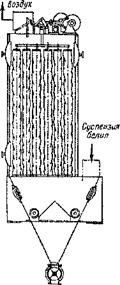

Охлажденная суспензия белил попадает в систему мешочных фильтров с механическим автоматическим встряхиванием (рис. 37). Система мешочных фильтров состоит из большого числа цилиндрических тканевых фильтров, присоединенных к белилопроводу. Фильтры присоединены к бункерам, в которые белила ссыпаются при встряхиваний фильтров. При прохождении воздуха через ткань фильтра содержащиеся в воздухе частицы белил задерживаются, а воздух проходит сквозь ткань в металлический кожух фильтра и выбрасывается в атмосферу. Поверхность фильтров определяют из расчета 1 м2 фильтрующей поверхности на 0,25—0,35 м3 воздуха в минуту при ручном встряхивании [3] и на 0,8—1 ж3 воздуха при автоматическом встряхивании. Белила, осевшие на стенках фильтров, встряхиванием последних периодически сбрасывают в бункеры, откуда системой шнеков и элеватора их подают в бункер упаковочной машины.

Наиболее крупные частицы белил осаждаются, как было указано, в уравнительной камере, находящейся в начале уловительной системы. Вся остальная масса белил собирается в мешочных фильтрах без разделения иа фракции (сорта), различающиеся дисперсностью и цветом.

На некоторых заводах принят другой способ улавливания цинковых белил, основанный не на фильтрации суспензии белил через мешочные фильтры, а на осаждении их в белилопроводе большого сечения (рис. 38). В этом способе белила из каждых 8 окислительных колодцев попадают в одну уравнительную камеру. Из каждой камеры белила попадают в два белилопровода. Железные белило

проводы имеют прямоугольное сечение и снизу по всей длине пирамидообразные бункеры, в которых собираются осаждающиеся белила. Из бункеров белила периодически ссыпают в подставленные тележки. Для улавливания остатков белил, не осевших в белило — проводе, воздух после белилопровода пропускают через мешочные фильтры. При прохождении по белилопроводу воздух охлаждается за счет высокой теплопередачи железных стенок. Для дополнительного охлаждения воздуха до Ю0—110°, т. е, до температуры, при которой ткань фильтров не могла бы воспламениться, воздух перед

Обеспыленные

|

|

|

Рис. 37. Система мешочных фильтров с механическим

встряхиванием,

фильтрами пропускают через трубчатый воздушный холодильник, состоящий из пучка железных оцинкованных труб, оканчивающихся сверху и снизу коллекторами. Летом, когда температура воздуха в помещении высока и холодильник не дает нужного эффекта, воздух из холодильника направляют, перекрыв соответствующие клапаны, во второй такой же холодильник, расположенный вне рабочего помещения. Второй холодильник дополнительно охлаждает воздух на 25—30°. Охлажденный воздух с остатками белил, не осевших в белилопроводе, поступает в мешочные фильтры. Конец белилопровода с мешочными фильтрами заключен в герметизированную камеру, в которой мощные вентиляторы поддерживают разрежение, обеспечивающее продвижение суспензии белил в воздухе от окислительных колодцев до конца уловитель — ной системы и фильтрацию воздуха через фильтры.

|

|

|

|

|

|

При прохождении суспензии белил по такому белилопроводу в начальной его части осаждаются белила, состоящие из наиболее крупных частиц, а в конце — наиболее дисперсные белила, ■ но содержащие окислы свинца и кадмия, и поэтому имеющие слабый желтоватый или буроватый оттенок. В средней части белилопро — вода осаждаются дисперсные белила белого цвета без всяких оттенков. Следовательно, такая система улавливания белил дает возможность получать отдельно по крайней мере три сорта, один из которых является очень высоким (из средней части белило* провода). При улавливании белил в мешочных фильтрах все сорта во время выгрузки перемешиваются элеваторами и шнеками и получается один средний, недостаточно высокий сорт. К недостаткам описанной выше системы следует отнести трудность механизации выгрузки белил из уловительной системы и большие производственные площади, занимаемые белилопроводом.

Для уничтожения случайного желтого оттенка белил, обусловленного присутствием в них окислов свинца и кадмия, белила, тщательно перемешанные с 0,003% серного цвета, иногда прокаливают в ретортах при 600—700°.

Определенных взглядов на процессы, протекающие при прокаливании цинковых белил с серой, не существует, но наиболее вероятно, что при прокаливании белил сера сгорает в SO2, а сернистый газ, действуя в присутствии воздуха на окислы свинца и кадмия, переводит их в сернисто — и сернокислые соли белого цвета: РЬО + S03 + 0,5 02 —► PbS04 + 93,4 ккал CdO — f S03 + 0,5 02 —> CdS04 + 90,5 ккал

В сернокислую соль сначала переходит окись свинца, а после нее окись кадмия. До перехода окислов свинца н кадмия в сернокислые соли сернистый газ на цинковые белила не действует, так как количество тепла, выделяемое при реакции образования сернокислого цинка, значительно меньше, чем при образовании сернокислых солей свинца и кадмия:

ZnO + S03 + 0,5 02 —» ZnS04 + 74,8 ккал

Присутствие в прокаленных белилах сернисто — и сернокислого цинка указывает на избыток серного цвета.

Прокаливание белил, которое не только уничтожает их желтый оттенок, но и изменяет их физическую структуру, ведут в ретортах, вделываемых или в специальную печь, или в торцовую часть муфельной печи. В последнем случае они обогреваются за счет отходящих газов.

Белила после прокаливания становятся плотнее: их насыпной вес увеличивается с 0,2 до 0,5. Изменение физической структуры белил является, по-видимому, следствием удаления из них воздуха, адсорбированного частицами белил. Для удаления из муфельных белил адсорбированного воздуха их иногда пропускают через стержневую мельницу.

Из уравнения получения цинковых белил

Zn + o —► ZnO

65 16 81

следует, что для получения 1 т белил нужно 803 кг цинка. В заводских условиях это количество повышается вследствие расхода цинка на образование поддувальных отходов до 880 кг и выше. Количество поддувальных отходов и расход металлического цинка на 1 т цинковых белил на различных предприятиях неодинаковы. Они зависят от скорости воздушного потока в окислительных колодцах; чем эта скорость больше, тем большее количество поддувальных отходов уносится с товарными белилами и тем меньше потери цинка. Однако следует учитывать, что при слишком большой скорости суспензии белил в уловительной системе происходит очень быстрое охлаждение образующихся белил и, как было указано выше, кристаллизация их в виде мелких частиц, в результате чего белила получаются не атмосферостойкими. Кроме того, при очень большой скорости воздуха в окислительном колодце он уносит вместе с окисью цинка и мельчайшие капельки неокислнвшегося цинка, в результате чего в белилах появляется металлический цинк.

Качество цинковых белил, получаемых с применением круглых муфелей, зависит в значительной мере от качества исходного цинка, так как круглые муфели не подвергаются ежедневной чистке, и в них происходит накопление примесей, находящихся в цинке. При применении в качестве исходного сырья цинка высших марок содержание окиси цинка в цинковых белилах доходит до 99,5% при ничтожном содержании свинца и других примесей; при применении более низких марок цинка содержание окиси цинка в белилах падает до 99,0% и содержание примесей соответственно повышается.

ГОСТ 202—41 предусматривает 4 сорта муфельных цинковых белил, которые должны удовлетворять следующим требованиям:

|

Содержание соединений цинка в пересчете на ZnO в сухом продукте в %, не менее…………… |

М-1 99,5 |

М-2 99,0 |

М-3 99,0 |

М-4 99,0 |

|

Содержание металлического цинка по качественной пробе в %, не более. . . Содержание соединений свинца в пересчете на РЬО в %, не более…. |

0,075 |

Отсутствует 0,3 0,5 |

0,3 |

|

|

Содержание нерастворимого в соляной кислоте остатка в %, не более. . . |

0,008 |

0,015 |

0,1 |

0,03 |

|

Содержание растворимых в воде солей в %, не более…………………………………………………………. |

0,1 |

0,15 |

0,2 |

0,2 |

|

Потери при прокаливании в %, не более |

0,3 |

0,3 |

0,5 |

0,5 |

|

Остаток при мокром просеве на сите с 10 000 omejcM2 в %t не более. . — |

0,3 |

ГО |

1,5 |

0,5 |

|

Укрывистость в пересчете на сухой пигмент В ZjM2, не более…………………………………………………. |

100 |

100 |

100 |

100 |

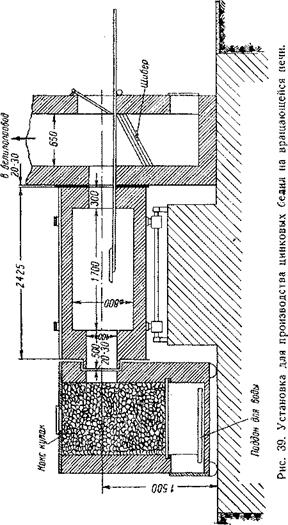

Получение белил на вращающихся печах. Для производства цинковых белил из металлического цинка наряду с муфельными печами применяют вращающиеся печи. Установка для получения

|

|

цинковых белил на вращающейся печи состоит из самой печи, по — лугазовой топки или газовой горелки, окислительного колодца и уловительной системы {рис. 39). Для выделения белил из воздушной суспензии применяют уловительные системы такой же конструкции, как и при муфельном способе.

8 Е. Ф. Беленький. И. В. Рискик

Вращающаяся печь представляет собою горизонтально расположенный металлический цилиндр, футерованный огнеупорным кирпичом. Внутренний диаметр футерованного цилиндра 800— 1000 мм, его длина 1700—2300 мм. В торцовых стенках цилиндра имеются круглые отверстия диаметром 400 мм; одно из них служит для подачи газа из топки внутрь печи, а второе — для загрузки цинка и выхода его паров. Печь опирается двумя стальными бандажами на две пары роликов. Она приводится во вращение мотором через червячную передачу и делает 0,5—0,75 об/мин.

С одной стороны к печи примыкает передвигающаяся по рельсам полугазовая топка, а с другой — окислительный колодец. Топка представляет собою четырехугольную железную футерованную огнеупорным кирпичом шахту размером 1000 X 1000 мм. В шахте настланы колосники, на которых сжигают кокс. Под колосниками помещается поддон с водой. Испаряющаяся с поддона вода охлаждает колосники, после чего, действуя на раскаленный кокс, принимает участие в образовании газа. Сверху шахта закрыта крышкой, через которую по мере надобности засыпают кокс.

С другой стороны к печи примыкает четырехугольный футерованный огнеупорным кирпичом окислительный колодец размером 650 X 650 мм, в котором происходит окисление образовавшихся в печи паров цинка в окись. Воздух, необходимый для окисления паров цинка, поступает в окислительный колодец через отверстие, находящееся в нижней его части. Количество воздуха, поступающего в окислительный колодец, можно регулировать шибером. Образовавшаяся окись отсасывается, как и при муфельном способе производства, эксгаустером и направляется по белилопроводу в уловнтельную систему.

Зазор между топкой и печью должен быть 20—30 мм. Этот зазор при нагревании печи почти исчезает вследствие удлинения барабана. Генератор для получения газа иногда заменяют горелкой для сжигания газа, получаемого со стороны. Загрузка цинка в печь производится длинной металлической лопатой через отверстия окислительного колодца, находящиеся против отверстия в торцевой стенке печи. Отверстие, примыкающее к стейке печи, служит одновременно и для выхода паров цинка из печи в окислительный колодец.

Крупные спекшиеся частицы белил и брызги металла падают на дно окислительного колодца. Из этого колодна их периодически извлекают. Остальная масса образовавшихся белил попадает в белилопровод и улавливается так же, как и при муфельном способе производства.

Пуск печи начинается с ее нагревания до 950—1000°. Эта температура в печи поддерживается и во время ее эксплуатации. Для разогревания печи в топке разжигают кокс; воздух, необходимый для горения кокса, вдувают вентилятором под колосники. Продукты сгорания кокса и газ проходят через печь, нагревают ее, затем попадают в окислительный колодец и через трубу, находящуюся у начала белилопровода, выбрасываются в атмосферу. В нагретую до 950—1000° печь загружают 1000—1100 кг металлического цинка. Расплавившийся цинк прилипает к футеровке вращающейся печи, в результате чего сильно увеличивается поверхность испарения цинка. Для возмещения испаряющегося цинка в печь каждые 3—4 мин, загружают одну плитку металлического цинка весом 20 кг. Таким образом, суточная загрузка цинка в печь составляет в зависимости от размеров печи от 8 до 10 т.

В печи во время ее работы поддерживается разрежение в пределах 1—3 мм. Такой уровень обеспечивает продвижение в окислительный колодец образовавшихся в печи паров цинка. При большем разрежении в печь засасывается через зазор между топкой и печью большое количество воздуха, который охлаждает футеровку печи и окисляет поверхностный слой расплавленного цинка, вследствие чего скорость испарения цинка падает.

В результате непрерывного испарения металлического цинка расплавленный металл в печи обогащается примесями (свинцом), кипящими при температуре, более высокой, чем сам цинк. Чтобы предупредить накопление больших количеств этих примесей и их испарение вместе с цинком, что могло бы привести к понижению качества белил, печь один раз в сутки останавливают на чистку. Для чистки печи прекращают загрузку в нее металла и испаряют весь находящийся в печи расплавленный цинк. После, этого специальными шуровками сбивают со стенок печи накопившийся на них шлак, содержащий все примеси. Сбивку шлака и его удаление из печи производят без остановки барабана. Работа печи без загрузки* продолжается всего около 3 час., из них в течение 2 час. 30 NiMH, испаряется находящийся в печи расплавленный цинк и около 30 мин. продолжается чистка барабана. Воздух рабочего помещения во время чистки барабана сильно загрязняется парами цинковых белил, так как на время чистки печи останавливают эксгаустер и открывают загрузочное отверстие в окислительном колодце.

Несмотря на ежесуточную чистку, на футеровке печи постепенно откладывается слой очень твердого сплава металлов с окисью цинка. В течение месяца толщина этого слоя, содержащего около 65% цинка, достигает 100 мм, в результате чего емкость печи сильно уменьшается. Для удаления образовавшегося сплава печь ежемесячно останавливают на 2 суток. Первые сутки печь остывает, после чего в течение 16 час. слой сплава сбивают зубилами. Печь после чистки разогревают в течение 8 час. и затем вновь загружают металлическим цинком.

К достоинствам такой установки для производства цинковых белил нужно отнести компактность, простоту конструкции, а также большую производительность вращающихся печей: печь с внутренним диаметром 1000 мм и длиной 2300 мм дает в сутки до 10 т белил или 3000 т в год. Ежедневное удаление из вращающейся печи примесей цинка дает возможность применять в качестве исходного сырья цинк с содержанием свинца до 2%.

Потери цинка при работе на вращающихся печах значительно ниже, чем при работе на муфельных печах, и составляют всего 7—8%, поэтому расход цинка на 1 т белил составляет всего только 0,873 т, а топлива всего 80—-90 кг в пересчете на условное.

Недостатками этого способа являются: сильное загрязнение атмосферы рабочих помещений во время чистки печи, трудоемкость чистки, а также необходимость ежемесячно останавливать печь для чистки на двое суток.

Цинковые белила, полученные во вращающихся печах, содержат: 99,5%ZnO; 0,36—0,38%PbO; 0,07%S04 и 0,01 %Zn(MeT.).

По литературным данным [5, 6], вращающиеся печи для производства цинковых белил применяются в Англии, Франции и США. В СССР вращающиеся печи установлены на заводе им. Менделеева, на заводе «Победа рабочих» и др.

Способ Ветерилля. Разработанный Ветериллем способ получения цинковых белил из обожженных цинковых концентратов и всевозможных цинковых отходов широко применяется в США. В Европе этот способ распространен менее широко из-за отсутствия цинковых руд, не содержащих свинца. В СССР цинковые белила получают по способу Ветерилля на ряде заводов. Способ Ветерилля дает возможность использовать в качестве сырья обожженные цинковые концентраты, не содержащие свинца, окисленные цинковые руды и всякие цинксодержащие отходы, например цинковую изгарь и т. п.

Обожженные цинковые концентраты, применимые в качестве основного сырья для получения белил по этому способу, получают обжигом концентратов сернистых руд:

2ZnS *-р ЗО2 —► 2ZnO — j — 2S02 — f~ 227 ккал.

В результате обжига получается продукт, содержащий до 70%’ цинка.

В качестве сырья для получения цинковых белил наряду с различными цинксодержащими отходами можно применять окисленную цинковую руду (смитсонит), содержащую цинк в виде углекислой соли ZnC03. В печах Ветерилля смитсонит при 300° разлагается с образованием окиси цинка:

Z11CO3 —> ZnO — f С02 — Ї2Д ккал

Окись цинка, введенная в печь или образовавшаяся в печи в результате разложения смитсонита, восстанавливается при температуре около 1300° до металлического цинка, который при этой температуре может быть только в парообразном состоянии, так как он кипит при 930°. За счет избытка воздуха или С02 пары цинка окисляются в верхней части печи в окись цинка.

Процессы, протекающие при восстановлении окиси цинка в металлический цинк, были предметом многочисленных исследований, причем первоначально высказывалось предположение, что восстановление окиси цинка протекает по реакции

ZnO ф С —* Zn (пар) ф СО —56,4 ккал

а по более поздним данным:

С02 ф С —► 2СО — 38,7 ккал

ZnO ф — СО —>■ Zn (nap) ф C02—17,7 ккал

Восстановление окиси цинка окисью углерода было подтверждено опытами, в которых уголь и окись цинка были помещены в отдельных лодочках в обогреваемую фарфоровую трубку. В этих условиях окись цинка восстанавливается и образующийся металлический цинк испаряется. Восстановление окиси цинка в этих условиях может произойти только за счет окиси углерода, образующейся при сгорании угля, находящегося во второй лодочке.

Таким образом, восстановление окиси цинка в процессе Вете — рилля можно представить следующим образом: уголь, находящийся в шихте, сгорает с образованием окиси углерода, которая восстанавливает окись цинка до металла, окисляясь при этом в углекислый газ, а последний за счет углерода шихты снова восстанавливается в окись углерода. В соответствии с таким взглядом на процесс восстановления окиси цинка процессы, протекающие в печи Ветерилля, можно представить следующими уравнениями:

ZnO ф СО —► Zn (пар) — Г С02 — 17,7 ккал

СОгфС —► 2С0 — 38,7 ккал

Zn (пар) -}- СО ф С2 —у ZnO ф С02 ф 153,1 ккал

С ф 02 —у С02 ф 96,7 ккал

Из суммарной реакции следует, что углерод расходуется только на горение, обеспечивающее нужную температуру в зоне реакции, и на образование окиси углерода, которая в качестве промежуточного продукта является восстановителем окиси цинка.

Образующийся в качестве промежуточного продукта углекислый газ может окислять парообразный металлический цинк в окись цинка:

Zn ф С02 —► ZnO ф СО ф 17,7 ккал

Поэтому реакция восстановления окиси цинка протекает полнее в условиях, при которых в зоне реакции находится минимальное количество углекислого газа. По данным Герасимова [4], равновесие обратимой реакции СОг Ф Сч7г£2СО над углем при

|

различных температурах наступает при следующих соотношениях С02 и СО:

|

Темпера |

Содержание |

Темпера |

Содержание |

||

|

тура, °С |

СО» |

со |

тура, °С |

со, |

со |

|

600 |

0,702 |

0,298 |

800 |

0,092 |

0,908 |

|

650 |

0,562 |

0,438 |

850 |

0,<ЙЗ |

0,957 |

|

700 |

0.384 |

0,616 |

900 |

0,021 |

0,979 |

|

750 |

0,188 |

0,812 |

950 |

0,010 |

0,990 |

|

1000 |

0,005 |

0,995 |

|||

|

При |

температурах |

ниже 1000° |

количество СО |

2 в газовой |

смеси |

|

становится заметным, вследствие чего парообразный цинк окисляется за счет С02 в окись и реакция восстановления протекает не до конца. Поэтому реакцию восстановления окиси цинка следует вести при температуре не ниже 1000°. Практически процесс восстановления окиси цинка ведут при 1300°. |

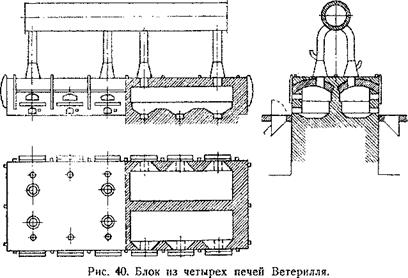

Печи Ветерилля обычно устанавливают блоками; в этом случае уменьшаются теплопотери через стенки печей, и на четыре печи, составляющие один блок, устанавливают один окислительный барабан. Изображенный на рис. 40 блок печей Ветерилля состоит из четырех печей с общей поверхностью пода 35 м1. Под печей выстлан колосниками, через которые из поддувального пространства вдувается необходимый для процесса воздух. Над печами расположен окислительный барабан, выложенный огнеупорным кирпичом. В этом барабане заканчивается процесс окисления той части цинка, которая не окислилась в печах.

Для восстановления окиси цинка наиболее пригодны кокс или такие сорта антрацита, которые содержат минимальное количество летучих и серы. Если топливо содержит серу, то она сгорает в сернистый газ, который, соединяясь в присутствии воздуха с окисью цинка, образует сернокислый цинк. Присутствие последнего в белилах недопустимо, так как он хорошо растворяется в воде. В случае необходимости работать на топливе, содержащем серу, в шихту добавляют рассчитанное количество соединений свинца, который связывает сернистый газ в сернокислый свинец. Присутствие сернокислого свинца на качестве цинковых белил не отражается, так как сернокислый свинец в воде практически нерастворим и обладает высокой укрывистостью.

Применяемые для составления шихты антрацит или кокс должны быть тщательно отмыты от угольной пыли. Присутствие в шихте угольной пыли приводит к получению белил с сероватым оттенком, так как угольная пыль, не успевая полностью сгореть, попадает в белила. Чтобы предупредить попадание угольной пыли в белила, целесообразно применять брикетированное топливо.

Соотношение антрацита и руды в шихте устанавливается в зависимости от содержания цинка в руде. Чем больше цинка в руде, тем большее количество антрацита нужно ввести в шихту. На 1 г руды, содержащей 60% цинка, следует брать 0,8 г антрацита и, кроме того, на 1 т руды расходуется около 300 кг антрацита для создания на колосниках подушки. Тщательно перемешанную шихту увлажняют водой в количестве около 3% от веса руды.

Полный оборот печи продолжается 8 час. Процесс начинается с разогревания печи, для чего на поду печи разжигают антрацитовую подушку. Когда подушка разгорается, в печь через окна загружают шихту, распределяют ее ровным слоем по подушке и закрывают окна заслонками.

Разложение смитсонита с образованием окиси цинка происходит при температуре ниже 300°. Образовавшаяся окись цинка при 1300° восстанавливается в металлический цинк. При этой температуре восстановленный цинк может существовать только в парообразном состоянии. Поднимаясь в верхнюю часть печи, пары цинка окисляются за счет избытка в печи кислорода.

Продукты сгорания топлива вместе с образовавшейся окисью цинка эксгаустером выносятся из печи через особые трубы в окислительный барабан, в котором, как было сказано, происходит окисление цинковых паров, не окислившихся в печи. Из окислительного барабана продукты сгорания топлива вместе с цинковыми белилами попадают в верхний сборный барабан, после чего они проходят такую же систему труб для охлаждения и мешочные фильтры, как и в производстве белил по муфельному способу.

Процесс восстановления окиси цинка начинается через 1,5 часа после пуска печи и заканчивается за 1,5 часа до выгреба шлака,

т. е. продолжается около 5 час. Процесс Ветерилля позволяет извлечь из руды 80—90% цинка.

Остающийся после процесса шлак содержит 5—6% металли* ческого цинка независимо от содержания цинка в исходном сырье.

|

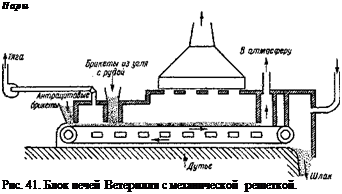

Обслуживание описанных печей Ветерилля, и в частности загрузка в них шихты и выгрузка шлака, связано с применением тяжелого физического труда. От этого недостатка свободны применяемые теперь печи Ветерилля с механическими колосниковыми решетками. Печи с механическими решетками устанавливают также блоками. Такой блок состоит из 10—12 печей, установленных в один ряд, и представляет собою (рис. 41) перекрытый сводом тоннель, по поду которого движется колосниковая

решетка. Из бункера, расположенного на одном краю блока, на колосники загружают слоем в 20 см антрацитовые брикеты. Движением решетки антрацит подвигается в зону горения, где он загорается, вследствие чего температура на этом участке держится на уровне 1200—1300°, При дальнейшем движении колосников горящий антрацит проходит под бункером, из которого на антрацит насыпается слой брикетов толщиной 18—20 см. Брикеты состоят из 20% антрацита и 80% руды, содержащей цинка от 15 до 75%, В брикеты при изготовлении добавляют для прочности сульфитный щелок. Из-за добавки щелока брикеты не образуют пыли, и поэтому цвет белил получается более чистым. Воздух, необходимый для горения антрацита и окисления паров цинка, подается вентилятором снизу через колосниковую решетку. Образовавшаяся окись цинка отсасывается эксгаустером через отверстие в своде печи и направляется дальше в обычную уловительную систему, а шлак выносится из печи колосниковой решеткой.

В СССР по ГОСТ 202—41 различают четыре марки ветериль — ных белил, которые должны удовлетворять следующим требованиям:

|

Содержание соединений цинка в пересчете на ZnO в сухом продукте в %, |

В-1 |

В-2 |

в-з |

В-4 |

|

не менее………………………………… Содержание соединений свинца в пере- |

95,0 |

92,0 |

83,0 |

75,0 |

|

счете на РЬО в %, не более…. Содержание солей серной кислоты в пе- |

3,0 |

6,0 |

12,0 |

22,0 |

|

ресчете на S03 в %, не менее…. Содержание нерастворимого в соляной |

0,5 |

1,0 |

1,7 |

2,5 |

|

кислоте остатка в %, не более. . . Содержание водорастворимых солей в %, |

0,005 |

0,1 |

0,1 |

0,1 |

|

не более………………………………………….. . |

1,0 |

1,0 |

1,5 |

1,8 |

|

Содержание хлора в %, не более…. Содержание соединений мышьяка в пе- |

0,15 |

0,15 |

0,3 |

0,5 |

|

ресчете на As203 в %, не более. . , Остаток при мокром просеве на сите |

0,1 |

0,1 |

0,1 |

0,1 |

|

с 10000 omejcM2 в %, не более. . . Укрывистость в пересчете на сухой пиг- |

1,5 |

1,5 |

1,5 |

1,5 |

|

мент В ZjM2, не более……………………. . |

по |

по |

ПО |

ПО |

На установках, перерабатывающих обожженные концентраты, содержащие незначительное количество свинца, можно получать белила, содержащие: до 98,5%ZnO; 0,5%ZnSO4 и l,5%PbS04.

Для производства цинковых белил из концентратов можно при — менять и иные способы. Ниже описывается один из них [5]. Этот способ основан на тех же химических реакциях, что и способ Ветерилля, и отличается от последнего только конструкцией печи для восстановления обожженных концентратов и сжигания цинковых паров.

Для получения белил по этому способу смесь обожженных цинковых концентратов с содержанием серы ниже I % или другого цинксодержащего сырья подвергают агломерирующему обжигу с коксом, в результате которого получается агломерат, содержащий около 60% Zn, 8—9% Si02 и 9% Fe. Агломерат загружается в вертикальную электрическую печь сопротивления. Образовавшиеся в печи белила улавливаются такими же методами, как и в других способах.

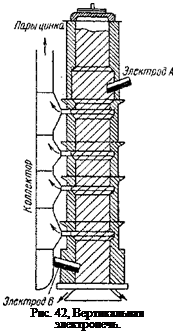

Печь для обжига состоит из нескольких положенных одна на другую круглых царг (рис. 42). Через верхнюю и нижнюю царги в печь входят по три электрода. Электроды верхней и нижней царг присоединены к клеммам источника однофазного тока. Расстояние между верхними и нижними электродами зависит от размеров печи и равно приблизительно 8 м. На этом расстоянии на четырех разных уровнях в царгах имеется по три отверстия, открывающиеся в три вертикальных коллектора. Через эти отверстия в коллекторы попадают пары цинка, образовавшиеся в печи в результате восстановления цинксодержащего сырья.

Загрузка шихты в печь производится через крышку, закрывающую верхнюю царгу, а образовавшийся шлак по мере выгорания

шихты опускается в нижнюю царгу. Коническая вращающаяся колосниковая решетка, находящаяся под нижней царгой, измельчает шлак и удаляет его из печи.

|

|

Агломерат, заполняющий печь, создает сопротивление току, позволяющее поддерживать в печи температуру на уровне 1200°. Кокс, находящийся в агломерате, восстанавливает окись цинка до металла, который при этой температуре может существовать только в парообразном состоянии.

Нагретый воздух, просасываемый эксгаустером через коллекторы, окисляет пары цинка в окись, которая выносится струей воздуха из коллекторов и затем улавливается обычными способами в мешочных фильтрах.

Описанная выше печь перерабатывает в сутки 30—33 т шихты, т, е, дает в сутки до 20 т белил, содержащих 0,3—0,5% свинпа.

Мокрые способы производства

Мокрые способы производства цинковых белил заключаются, как уже было указано, в прокаливании легко диссоциирующих соединений цинка, осажденных или выкристаллизованных из соответствующих растворов. Промышленного применения мокрые способы в настоящее время еще не имеют, но они представляют для промышленности перспективный интерес, так как дают возможность

использовать в качестве сырья, так же как и способ Ветерилля, различные цинксодержащие руды и отходы.

Преимущество мокрых способов получения цинковых белил заключается в возможности получать из цинковых отходов чистые белила, не содержащие примесей, так как растворы, из которых осаждаются прокаливаемые соединения цинка, могут быть подвергнуты любой степени очистки. Недостаток этих методов заключается в сложности технологических процессов.

Мокрые способы производства цинковых белил в течение ряда лет изучались в Научно-исследовательском институте лаков и красок (НИИЛК) Богоявленским, Рискиным, Давидовской и другими исследователями.

По данным этих исследователей, цинковые белила можно получать прокаливанием основной углекислой соли цинка, осажденной из аммиачного раствора цинка. Аммиачный раствор цинка получается обработкой цинкового сырья аммиаком. Добавка к раствору аммиака определенного количества углекислого аммония ускоряет растворение цинка и улучшает его растворимость. При продувании через профильтрованный аммиачный раствор цинка воздуха, нагретого до 80°, аммиак отгоняется и в осадок выпадает основной углекислый цинк состава mZnC03 *nZn(OH)2. Выпавшая в осадок основная углекислая соль после фильтрации и сушки превращается прокаливанием в течение часа при 1000° в цинковые белила:

mZnC03 * nZn (ОН)2 (т + п) ^пО + ^С02 — ф пН20

Полученные этим способом белила по укрывистости, маслоем — кости и интенсивности несколько уступают муфельным белилам, цвет их желтоватый даже при очень чистом исходном сырье, но атмосферостойкость их выше, чем у белил, получаемых другими способами.

Желтоватый цвет этих белил, по данным работ НИИЛК, зависит от перехода в аммиачный раствор цинка из исходного сырья незначительных количеств железа, которое выпадает затем в осадок вместе с основным углекислым цинком. Этих незначительных количеств железа достаточно, чтобы образующиеся при прокаливании осадка цинковые белила окрасились в желтоватый цвет. Для получения белил чисто-белого цвета в работе НИИЛК рекомендуется или прокаливать исходное сырье, чтобы перевести железо в окись, совершенно нерастворимую в аммиаке, или производить фракционированное осаждение основной углекислой соли цинка и применять для производства белил только фракцию, не содержащую железа.

По другому способу основную углекислую соль цинка можно получать, действуя содой на очищенный раствор сернокислого цинка. Для получения сернокислого цинка цинковое сырье обрабатывают серной кислотой. Полученный раствор сернокислого цинка фильтруют для удаления нерастворившихся примесей, после чего прозрачный раствор подвергают химической очистке для удаления железа и тяжелых металлов. Подробно очистка цинкового купороса описана на стр. 214.

При действии на раствор сернокислого цинка бикарбонатом натрия в осадок выпадает углекислый цинк

ZnS04 + 2NaHC03 -—» ZnC03 — f Na2S04 + H20 + COa

а при действии углекислым натрием — основная углекислая соль цинка неопределенного состава. В результате прокаливания основной углекислой соли цинка в течение часа при 1000° получается окись цинка—цинковые белила.

Белила, полученные прокаливанием углекислого цинка, осажденного из раствора сернокислой соли, по цвету, маслоемкости, укрывистости и атмосферостойкости почти не отличаются от белил, полученных по муфельному способу, но количество водорастворимых солей в таких белилах велико и доходит до 1,5% даже в случае многократной промывки осажденного углекислого цинка. Такое содержание водорастворимых солей является, по-видимому, следствием адсорбции соды выпадающим осадком углекислого цинка.

Более высокого качества белила получаются, если из раствора сернокислого цинка осадить аммиаком гидрат окиси цинка: ZnS04+2NH40H —j — Zn (ОН), + (NH4)2 S04

Выпавший в осадок гидрат окиси цинка следует два-три раза промыть горячей водой, в результате чего отмывается основная масса сернокислого аммония и происходит частичная дегидрация гидрата окиси цинка. Отделенный от жидкости высушенный осадок при прокаливании переходит в окись цинка — цинковые белила:

Zn(OH)2 —► ZnO — j — Н20

Небольшое количество сернокислого аммония, адсорбированное осадком, при прокаливании диссоциирует на аммиак и серную кислоту и улетучивается:

(NH4)2 S04 —► 2NH3 + H2S04

Белила, полученные по этому способу, по качеству не уступают муфельным, содержание водорастворимых солей в них не превышает 0,5%, а по атмосферостойкости они даже значительно превосходят муфельные, так как почти не мелят.

Вместо основного углекислого цинка или гидрата его окиси для получения цинковых белил может быть использован кристаллический цинковый купорос, получаемый кристаллизацией из растворов сернокислого цинка. Для получения чистого цинкового купороса раствор сернокислого цинка подвергают такой же очистке, как и для осаждения основного углекислого цинка или гидрата окиси. Получение цинковых белил непосредственным прокаливанием цинкового купороса является способом более простым и целесообразным, чем остальные мокрые способы. Однако получение белил по этому способу связано с трудностями, так как упругость диссоциации сернокислого цинка очень мала, и поэтому одним повышением температуры превратить сернокислый цинк в цинковые белила не удается.

Подробные данные о разложении сульфата цинка приведены в сборнике работ Мостовича [7]. Процесс получения цинковых белил прокаливанием цинкового купороса изучался также в НИИЛК Богоявленским и позже Давидовской.

Из этих работ следует, что потеря цинковым купоросом ZnS04-7H20 шести молекул воды происходит при температуре 100°. В результате нагревания купороса при этой температуре образуется моногидрат ZnS04 ■ Н20. Удаление последней молекулы воды происходит при температуре выше 250°. При этой температуре цинковый купорос не разлагается.

Степень разложения цинкового купороса при прокаливании зависит от температуры и продолжительности прокаливания. При температуре 750° полное разложение происходит только за 25— 27 час, а при температуре выше 850°—за 1—2 часа.

Цинковые белила, полученные прокаливанием купороса, по данным Богоявленского, обладают очень низкими пигментными свойствами. Они представляют собою спекшуюся зернистую массу желтоватого цвета, очень твердую, трудно перетирающуюся со связующим и трудно измельчаемую. Укрывистость такого пигмента очень низкая. Более высокого качества цинковые белила получаются, если цинковый купорос прокаливать с восстановителем. В этом случае процесс протекает полнее и при более низкой температуре.

В результате работ, проведенных в ГИПИ-4, установлено, что в присутствии восстановителей, например сажи или древесного угля, разложение цинкового купороса при 700е протекает уже в заметных количествах; без восстановителя процесс разложения при этой температуре не идет. При более высокой температуре (820— 850°) в присутствии сажи полное разложение купороса происходило за 2—3 часа, без восстановителя разложение при этой температуре продолжалось 25—30 час. Содержание кристаллизационной воды в купоросе влияния на скорость диссоциации не оказывает.

Работой Давидовской в ГИПИ-4 установлено, что если прокаливать при 850° в течение 3 час. смесь сернокислого цинка с 5% восстановителя — сажей или древесным углем, — то можно получить цинковые белила с удовлетворительными пигментными свойствами: с укрывистостью в пределах 1Ш—120 г/м2, интенсивностью 0,8—1, удовлетворительной дисперсностью и атмосферо- устойчивостью, более высокой, чем у’ муфельных белил. Цвет этих белил бывает чисто-белым только в том случае, если исходное сырье совершенно не содержит железа и других тяжелых металлов.

Присутствие в исходном сернокислом цинке хлористых солей приводит к получению после прокаливания белил сероватого цвета. Появление серого оттенка наблюдается только у белил, полученных из сернокислого цинка, содержащего кристаллизационную воду. Из безводного сернокислого цинка белила получаются белого цвета даже в присутствии хлористых солей.

При повышении температуры прокаливания до 900° качество получаемых белил понижается: укрывистость и интенсивность падают и белила получаются жесткими.

Механизм действия восстановителей на процесс получения цинковых белил прокаливанием сернокислого цинка можно объяснить следующим образом.

При температуре 850° упругость диссоциации сернокислого цинка очень мала, и поэтому процесс

ZnS04 —> ZnO + S03

почти не идет. В присутствии восстановителя в первую очередь идет реакция восстановления сернокислого цинка в сернистокислый:

ZnS04 + С —► ZnS03 -f СО

Упругость диссоциации образовавшегося сернистокислого цинка при 850° значительно выше упругости диссоциации сернокислого цинка, и поэтому происходит процесс диссоциации:

ZnS03- *—> ZnO — j~ SO2

Этот процесс идет как необратимый, так как один из продуктов диссоциации — сернистый газ получается в газообразном виде и удаляется из сферы реакции.

Следует все же отметить, что белила, получаемые по этому способу, по своим пигментным свойствам несколько уступают белилам, получаемым прокаливанием гидроокиси или углекислого цинка.

19 августа, 2015

19 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике