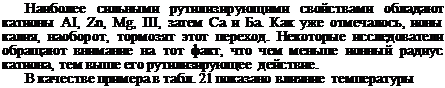

Сфен, или титанит, представляет собою титаносиликат состава: СаО * ТЮг * ЗЮг, или CaTiSiOs. Часть СаО иногда замещена FeO. В качестве незначительных примесей сфен содержит железо, магний и редкие земли. Его уд. вес 3,40—3,56, твердость 5—5,5, цвет в основном бурый и золотистый, но встречаются разновидности и других цветов [33J.

Месторождения сфена встречаются в США, Канаде, на Мадагаскаре и в СССР. Содержание сфена в породе (обычно апатитовой) примерно 30—35%, ТЮа 12—20%.

После обогащения сфена получается концентрат, состоящий из 75—80% сфена, 8—10% эгерина, 1,5—3% апатита и малого количества других минералов.

Примерный химический состав концентрата (в %):

ТЮ2 ……………… 30—33 А1203 …. 1,5—2,5 К20 + Ма20 . . . 1—2

ТЮ2 ……………… 30—33 А1203 …. 1,5—2,5 К20 + Ма20 . . . 1—2

Перовскит представляет собою титанат кальцияіСаО*Ті02, или СаТЮз. Он содержит примесь железа, кремния, а также магния, марганца, редких земель (церия, лантана и др.) до 2—5%, считая на Се02. Разновидность перовскита, содержащая ниобий, тантал, торий и др., известна под названием кнопита. Уд. вес перовскита 3,95—4,04, а кнопита 4,11—4,29, твердость 5,2—5,6, цвет сероваточерный.

Месторождения перовскита находятся в Швеции, в СССР, содержание ТЮ2 в руде 13—18%. Перовскит легко поддается обогащению, в результате которого получается концентрат примерно следующего состава (в %):

Т102 …………… 44—48 S102……………….. 5,7—7,8 MgO………………….. 2,5

CaO……………. 34,6—36,8 Fe203 ……………… 4,5—6 A1203…………………. 0,9

K20 + Na20 … 1 [34]

Лопарит является одним из минералов обширной группы тита — нониобатов, содержащих титан наряду с ниобием и танталом; они обычно содержат также редкие земли.

Примерный состав концентрата (в %):

■ПО,……………………… 39,2 СаО………………. 4,2—5,2 Th02 …. 0,5—0,6

Nb2Os….. 11,0 Na20………………. 7,8—9,9 U…………………… 0,03—0,05

Се02 …… 16—19 КгО………………. 0,2-4),7 S102…………….. 0,2—0,7

Основное промышленное значение имеет метод получения титановых пигментов (двуокиси титана и смешанных титановых пигментов) из растворов сернокислого титана.

Этим же методом обычно производятся и непигментные сорта двуокиси титана.

В последние годы приобретают значение методы получения двуокиси титана из четыреххлористого титана.

В качестве сырья при производстве двуокиси титана применяют ильменитовые и титаномагнетитовые концентраты, а также титанистые шлаки.

Метод получения двуокиси титана из сернокислого титана

Технология получения Т1О2 по этому методу состоит из многочисленных операций, группирующихся вокруг трех основных процессов:

1) получение растворов сернокислого титана;

2) получение метатитановой кислоты;

3) прокаливание метатитановой кислоты и обработка прокаленного продукта.

Растворы сернокислого титана получаются путем разложения титансодержащих материалов концентрированной серной кислотой и очистки полученных растворов. Метатитановая кислота получается путем гидролиза растворов сернокислого титана и отмывки осадка от примеси.

Получение растворов сернокислого титана. Процесс получения растворов сернокислого титана состоит из следующих операций: разложение титановых концентратов, выщелачивание плава, восстановление трехвалентного железа, осветление растворов, выделение железного купороса, контрольная очистка растворов.

Для разложения применяется тонко размолотый ильменит с почти полным прохождением через сито в 10 000 отв/см2.

Для достижения тонкого, равномерного помола ильменитовый концентрат перед помолом подвергают сушке обычно в барабанной сушилке, обогреваемой мазутом или генераторным газом. Так как перегрев концентрата может вызвать затруднения при разложении, сушку производят при невысокой температуре. Высушенный концентрат затем размалывают в трубчатой шаровой мельнице, работающей в замкнутом цикле с воздушным сепаратором; во избежание пыления в мельнице поддерживают небольшое разрежение.

Разложение имеет целью извлечение титана из концентрата с переводом его в водорастворимое состояние и является самой важной операцией в производстве двуокиси титана. Чтобы правильно провести эту операцию, необходимо предусмотреть условия, при которых достигается почти полное извлечение титана, легкая растворимость его сернокислой соли в воде, получение устойчивых концентрированных (по титану) растворов с оптимальной кислотностью, т. е. с фактором кислотности 2. Необходимо также стремиться к расходованию для разложения минимального количества кислоты.

Как указывалось выше, ильменитовые концентраты разлагаются и неконцентрированной серной кислотой, например 40— 50%-ной. Однако это разложение протекает весьма медленно и при избыточном количестве кислоты: —2 вес. ч. H2S04 на 1 вес. ч. концентрата, в связи с чем получаются сильнокислые растворы сернокислого титана, малопригодные для практических целей.

Ввиду этого для разложения применяют концентрированную кислоту.

Раньше разложение производили в железных котлах или чашах с огневым обогревом, куда загружали кислоту, а после ее нагрева при энергичном размешивании — размолотый ильменит. После окончания реакции загустевшую, сильно вязкую массу выгружали и выщелачивали.

В дальнейшем было установлено, что при разложении ильменита нет необходимости в сильном подогреве массы, так как реакция образования сульфатов титана и железа протекает с большим выделением тепла:

ТЮ, — f H*S04 —». TiOS04 — f Н80 — f 5,84 шал FeO + Ha50< —> PeS04 + H20 29 ккал

Fe203 — j- 3H2S04 —> Fe2 (S04)3 3H20 -j — 33,8 ккал

Количество выделяющегося тепла больше, если соли выпадают в твердом виде.

В связи с этим можно ограничиться лишь слабым подогревом массы до температуры начала реакции, причем подогрев может осуществляться паром даже низкого давления (3—4 атм), после чего разложение происходит за счет экзотермичности реакции без подвода тепла извне. Ввиду этого можно производить разложение не в чашах или котлах с огневым обогревом, крайне неудобных при крупном заводском производстве, а в специальных реакторах.

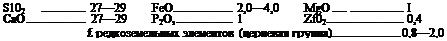

В настоящее время разложение производится в реакторе, представляющем собою стальной бак с коническим дном, футерованным двумя слоями кислотоупорных плиток. К конусу реактора подведены две трубы, из которых одна присоединена к небольшому коллектору и предназначена для подачи в реактор воздуха, пара и воды, а другая служит для спуска готового раствора. На крышке реактора имеется люк для загрузки ильменита, штуцер для залива кислоты и вентиляционная труба, соединяющая реактор с атмосферой. Схема реактора приводится на рис. 55.

Ход процесса при разложении следующий. В реактор загружают концентрированную серную кислоту, так называемое купоросное масло {92—94% H2S04), включают через коллектор сжатый воздух и при постоянном перемешивании загружают ильменит. Затем в течение короткого времени {20—30 мин.) производят подогрев массы до 125—135° путем ввода через коллектор пара с давлением 3—4 атм, Во время подогрева воздух выключается. После нагрева прекращают подачу пара и вновь включают сжатый воздух. Иногда подогрев купоросного масла производится не паром, а путем добавления к нему небольшого количества воды из расчета снижения концентрации серной кислоты до 90%, при этом подогрев происходит за счет тепла, выделяющегося при разбавлю нии кислоты.

При температуре массы 125—135° начинается экзотермическая реакция, температура в течение нескольких минут повышается до 180—200°, и происходит очень бурное разложение с выделением большого количества паров и газов, сильным вспениванием и увеличением объема массы. Образующиеся пары и газы часто не успевают удалиться через вентиляционную трубу и заполняют помещение, иногда даже происходит выброс массы из реактора.

После окончания бурной реакции масса оседает до первоначального положения и через несколько (3—5) минут затвердевает в виде твердого плава.

После окончания бурной реакции масса оседает до первоначального положения и через несколько (3—5) минут затвердевает в виде твердого плава.

С целью получения пористого плава, легко пропускающего воздух и воду, необходимо во время затвердевания пропускать ‘через массу сильную струю воздуха. В отсутствие воздуха плав получается плотным, непористым и очень трудно выщелачивается водою.

После затвердевания прекращают подачу воздуха и оставляют массу на 2—3 часа для «вызревания» и охлаждения.

Разложение концентрата обычно происходит на 96— 97%, из них на 85—87% во время основной, так называемой главной реакции и 8—ю% во время вызрева-

тора при энергичном размешивании сжатым воздухом. Температура раствора во время выщелачивания должна находиться в пределах 55—65°; снижение температуры замедляет выщелачивание, а повышение приводит к уменьшению стабильности раствора, а иногда даже к частичному его гидролизу; длительность операции выщелачивания 3—4 часа.

При крупном производстве двуокиси титана применяются реакторы емкостью до 90 ж3 с загрузкой в них для каждой операции ;— 18 т ильменитового концентрата и 24—26 т купоросного масла.

Растворы, получаемые после выщелачивания плава, состоят из сернокислых солей титана и железа, причем соли железа находятся в двух — и трехвалентной форме.

Присутствие солей трехвалентного железа в растворе недопустимо, так как они осаждаются при гидролизе совместно с мета — титановой кислотой и сильно загрязняют двуокись титана; удаление же этих солей из раствора невозможно. В связи с этим после выщелачивания с помощью металического железа производится восстановление сернокислой окиси железа Fe2(S04)3 в соль закиси FeS04 которая затем может быть в значительной степени удалена из раствора путем кристаллизации.

Для восстановления следует применять железо с сильно развитой поверхностью, как например стружки или отходы тонкого листового железа; их помещают в корзину из нержавеющей стали, опускают в раствор после выщелачивания и выдерживают в течение 1,5—2,5 час. при слабом размешивании (воздухом) до полного перехода Fe3+ в Fe2+ и частично Ті4+ в Ті3+. Наличие в растворе небольшого количества Ті3+ (примерно 3—5 г/л) устраняет при всех дальнейших операциях вплоть до окончания гидролиза образование в растворе Fe3*.

Количество железа, которое необходимо для восстановления, зависит от содержания в концентратах железа в окисной форме.

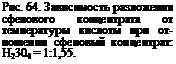

Разложение ильменита может производиться и по другому, так называемому непрерывному, методу. Непрерывный метод разложения предлагался в разных вариантах. В настоящее время он осуществляется в аппарате типа двухвального смесительного шнека. Ход процесса следующий. Ильменит смешивается с 20%-ным олеумом в бачке, снабженном мешалкой и охлаждаемом во избежание разогрева массы. Из бачка суспензия тонкой, регулируемой струей поступает через дозатор в железную трубку, куда одновременно еще более тонкой струей поступает вода в количестве, необходимом для разбавления олеума до 90%-ной H2S04.

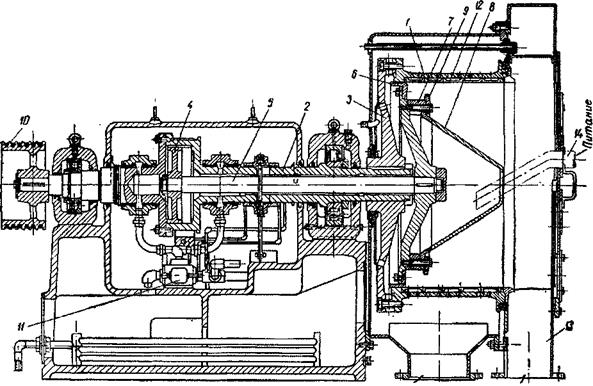

Теплота, выделяемая при разбавлении олеума, стимулирует реакцию разложения, вследствие чего происходит загустевание суспензии. Образующаяся сметанообразная масса стекает в шнек, где она затвердевает, измельчается и продвигается вперед с помощью рабочих лопастей, вращающихся с разной скоростью. На рис. 56 дана схема разложения по непрерывному методу.

|

|

|

ТшпаноЬыи концентрат |

|

Окись сурьмы |

|

I— бункер для титанового концентрата; 2 — бункер для окиси сурьмы; 3 дозирующий шнек, 4-дозатор окиси сурьмы; 5~ хранилище для олеума; б-погружнои насос; 7-смеситель оле — vua а концентрата; а—эрлифт; Р —дозатор смеси олеума и концентрата; W-дозатор воды, Ї/—дозатор олеума;/2—аппарат для непрерывного разложения; /5 —скруббер для улавливания газов; М — вентилятор. |

Порошкообразный плав, полученный по этому методу, легко поддается выщелачиванию, которое обычно производится непрерывно в системе, состоящей из нескольких (3—4) баков с мешалкой для тщательного перемешивания.

Для восстановления солей трехвалентного железа во второй и третий бак добавляется некоторое количество железных или чугунных опилок посредством специального дозирующего устройства.

При работе по непрерывному методу необходимо применить ильменит более тонкого размола, чем при периодическом методе разложения; ильменит должен почти полностью проходить через сито в 16 000 отв}см2 (остаток не более 0,5%).

Растворы, полученные после выщелачивания и восстановления, обычно содержат 110—120 г[л сернокислого титана, считая на ТЮ2, 90—100 г[л железного купороса, считая на Fe, 220—240 г}л активной серной кислоты, 18—24 г/л нерастворимого остатка (шлама). Кислотный фактор раствора соответствует примерно 2, стабильность — 400—500 (стабильность выражают в миллилитрах воды, которые при смешивании с 1 мл раствора сернокислого титана вызывают помутнение раствора).

Снижение концентрации ТЮ2 в растворе невыгодно и, кроме того, приводит к уменьшению стабильности. Повышение концентрации затруднено из-за сильной вязкости получаемого раствора и предельного содержания в нем сернокислого железа.

Растворы, получаемые после выщелачивания и восстановления, необходимо освободить от нерастворимых примесей (шлама) и от избыточного количества сернокислого железа.

Нерастворимые примеси состоят в основном из кремневой кислоты и неразложенной руды, причем часть их находится в крупно — дисперсном состоянии и легко осаждается, часть же — в виде тонкодисперсной взвеси. Осаждение тонкодисперсных частиц может быть достигнуто лишь при их коагуляции соединениями, обладающими отрицательным зарядом, противоположным положительному заряду частиц; к таким соединениям относятся клей, альбумин, протеин, некаль и др. Часто для отделения взвешенных частиц применяют сернистую сурьму, которую получают следующим образом: вместе с ильменитом в реактор вначале добавляют сурьму или окись сурьмы в количестве — 1 % по отношению к ТЮ2. Затем в аппарат, где производится осветление раствора, добавляют сернистый натрий или сернистое железо. Коагуляция частиц происходит под действием Sb2S3, а также выделяющейся при этом серы:

Sb3 (SO,)3 + 3H2S —► Sb2S3~f~3H2S04

Сернистая сурьма выделяется в виде объемистого осадка, который увлекает коагулированные частицы.

Отделение раствора от коагулированных частиц производится путем их фильтрации или отстаивания. В производстве большого

И Е. Ф, Беленький, И. В. Рискин масштаба применяется метод отстаивания в непрерывно действующих сгустителях, в которые добавляется коагулянт. Раствор, проходя непрерывно через сгустители, освобождается от крупнодисперсных взвешенных частиц и направляется на дальнейшие операции. Сгущенный шлам выводится из нижней части сгустителя и разбавляется водою с целью извлечения из него сернокислого титана, который увлекается им в заметном количестве.

Разбавленный водою раствор сернокислого титана отделяют от шлама фильтрацией на вакуум-фильтре с намывным слоем или на сгустителях, работающих по системе противотока. Полученный разбавленный раствор сернокислого титана применяют для первичного выщелачивания плава после разложения. Отмытый шлам направляют в отвал.

Разбавление шлама водою должно производиться осторожно во избежание частичного гидролиза раствора.

Температура раствора TiS04 в течение всего процесса осветления должна находиться в пределах 60—65°; снижение температуры приводит к кристаллизации железного купороса.

Растворимость FeS04 зависит от содержания в растворе H2S04, ТЮ2 и от температуры. Для растворов с концентрацией 120 г/л ТЮ2 и 240 г/л H3S04 растворимость FeS04 в зависимости от температуры выражается следующими данными:

Температура, °С………………………………………… 30 23 14 10 5 0 —6

FeS04, считая на Fe, г/л……………………………… 88 70 48 43 35 25 14

Охлаждение растворов производится с 50—60° (ниже температуру не следует опускать из-за возможности кристаллизации железного купороса в баках, трубопроводах и т. д.) примерно до 10° и осуществляется в кристаллизаторах. Вследствие склонности железного купороса прочно прирастать ко всем теплоотнимающим поверхностям, коэффициент теплопередачи и производительность аппаратов быстро падает. При крупном производстве применяют непрерывно действующие вакуум-кристаллизаторы, где эти явления не имеют места.

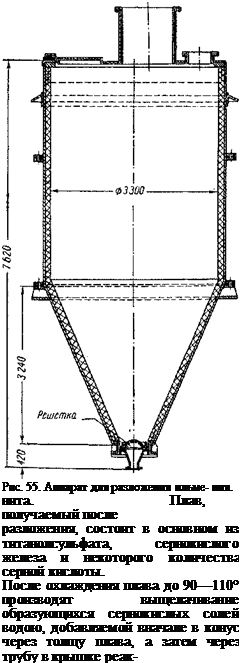

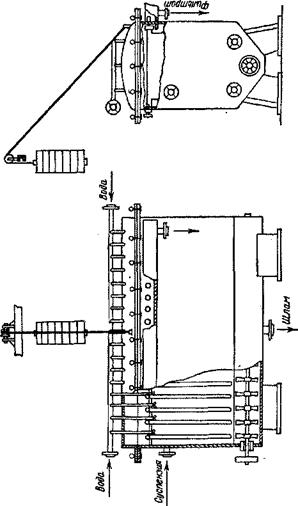

Многокорпусная или многоступенчатая вакуум-кристаллиза — ционная установка, показанная на рис, 57 и 58, работает непрерывно. Установка состоит из нескольких последовательно соединенных кристаллизаторов /, 2, 3, по которым протекает раствор под действием вакуума. Испарение и конденсация в кристаллизаторах протекает ступенчато, поэтому в каждом из аппаратов поддерживается различный вакуум и температура.

Температура раствора сернокислого титана, поступающего на кристаллизационную установку (из питающего бака 4), 55—60°. В первом кристаллизаторе температура снижается до 37°, во втором— до 25°, в третьем —до 15°.

Основной конденсатор 5 разделен на две ступени перегородкой с гидравлическим затвором, вследствие чего из одной

ступени в другую может протекать жидкость, но не может проходить пар.

|

Аппарат 1 присоединен к нижней части основного конденсатора 5, а аппарат 2— к верхней части того же конденсатора, ■

Ш аппарата 3 суспензия железного купороса через гидравлический затвор поступает в сборник 12, откуда насосом 13 подается на центрифугу.

Вакуум в кристаллизаторах создается пароструйными эжекторами 6, 7, 8, 9.

Для конденсации пара в конденсаторах 5, 10 подается вода, которая вместе с конденсатом поступает из конденсаторов в гидравлический затвор 11, а из него в канализацию.

После кристаллизации железного купороса получаются растворы примерно следующего состава: 140—150 г/л ТЮ2, 280— 300 г/л активной H2SO4, 30—35 г/л железного купороса в пересчете на Fe,

![]()

![]()

Повышение концентрации ТЮ2 в растворе с 110—120 г/л до 140—150 г/л происходит вследствие поглощения части воды сернокислым железом, которое кристаллизуется в виде семиводного продукта FeS04 • 7Н20.

Повышение концентрации ТЮ2 в растворе с 110—120 г/л до 140—150 г/л происходит вследствие поглощения части воды сернокислым железом, которое кристаллизуется в виде семиводного продукта FeS04 • 7Н20.

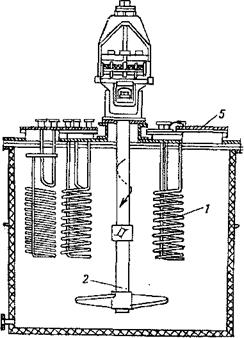

Отделение раствора от выделившегося железного купороса производится в центрифугах периодического или непрерывного действия. Особый интерес представляет непрерывно действующая центрифуга с пульсирующей выгрузкой осадка (рис. 59).

Отделение раствора от выделившегося железного купороса производится в центрифугах периодического или непрерывного действия. Особый интерес представляет непрерывно действующая центрифуга с пульсирующей выгрузкой осадка (рис. 59).

Работа центрифуги осуществляется следующим „ образом. Пульпа, вытекающая из питательной трубы, подхватывается специальным распредели

![]() тельным конусом 8, закрепленным на диске толкателя 3, и с возрастающей окружной скоростью движется к его большему диаметру. Достигнув кромки конуса, суспензия попадает в пространство, образующееся диском толкателя 3, поверхностью конуса 8 и слоем осадка, лежащего на фильтрующих ситах 12. При возвратном ходе толкателя накопившаяся в этой полости суспензия и осадок тыльной стороной уравнительного кольца 9 сбрасывается на освободившийся участок фильтрующего сита, образуя при фильтрации прочный скелет осадка.

тельным конусом 8, закрепленным на диске толкателя 3, и с возрастающей окружной скоростью движется к его большему диаметру. Достигнув кромки конуса, суспензия попадает в пространство, образующееся диском толкателя 3, поверхностью конуса 8 и слоем осадка, лежащего на фильтрующих ситах 12. При возвратном ходе толкателя накопившаяся в этой полости суспензия и осадок тыльной стороной уравнительного кольца 9 сбрасывается на освободившийся участок фильтрующего сита, образуя при фильтрации прочный скелет осадка.

При поступательном ходе штока и толкателя последний упирается в скелет осадка и передвигает его на какую-то часть длины хода. При возвратном ходе толкателя вместе с тем перемещается и распределительный конус 8, оставляя при этом слой ранее выдвинутого осадка вне камеры для фильтрации. Последующие поступательные ходы толкателя подвигают осадок вдоль образующего ротора к его переднему краю. По мере продвижения осадка

![]()

![]()

/—барабан (обечайка) перфорированный; 2 —полый вал; 3 — диск толкателя; 4 — пульсирующий поршень толкателя; б— шток; б —толкатель; 7—болт; а— распределительный конус; 9—уравнительное кольцо; 10— шкив; Л— шестеренчатый насос; 12— фильтрующее сито; 13—разгрузочный патрубок; 14 — питающая труба.

по ситам он может подвергаться центробежной просушке, а также может быть промыт и повторно просушен.

Раствор после центрифуги направляется на контрольную фильтрацию, а железный купорос — на склад готовой продукции.

Контрольная фильтрация производится с целью получения оптически чистых растворов сернокислого титана, совершенно свободных от нерастворимых примесей.

При проведении этой операции встречается ряд трудностей, которые вызываются высокой кислотностью растворов, их значительной вязкостью, склонностью к закупориванию пор фильтрующей ткани взвешенными частицами, а иногда также частичной кристаллизацией железного купороса.

Контрольная фильтрация обычно проводится на фильтрпрессах или на мешочных гравитационных фильтрах {рис. 60). Конструктивной особенностью данного фильтра является наличие в нем горизонтальной мешалки, установленной по дну корыта. Мешалка облегчает удаление осадка, сбрасываемого с рамок фильтра.

При контрольной фильтрации рекомендуется добавление к раствору небольшого количества кизельгура или бумажной массы (предварительно разваренной) и подогрев раствора до 30—40°. В качестве фильтрующего материала обычно применяют шерстяную ткань — сукно. Кислотостойкие ткани из перхлорвиниловых нитей, применяемые для фильтрования кислых растворов, в данном случае мало пригодны из-за недостаточной плотности.

Растворы сернокислого титана, получаемые после контрольной фильтрации, должны содержать не более 0,04—0,06 г/л взвешенных частиц. Эти растворы затем упаривают с целью повышения содержания в них титана до 190—200 г/л, считая на ТЮ2.

Упаривание производят в вакуум-выпарных аппаратах непрерывного действия. Во избежание преждевременного гидролиза выпарку ведут при температуре не выше 70—75° при давлении 60 мм рт. от. При выпарке удельный вес раствора повышается с 1,30—1,36 до 1,49—1,56.

Описанные выше операции, связанные с получением растворов сернокислого титана, последовательность их проведения, а также данные по составу растворов являются наиболее общими и характерными в производстве двуокиси титана.

Вместе с тем следует отметить возможность видоизменения операций, главным образом в зависимости от титанового сырья, применяемого при разложении. Так, например, при работе с богатыми шлаками после разложения и выщелачивания получаются растворы с содержанием 160—180, а иногда 180—190 г(л ТЮ2 и с малым содержанием железа. Операция кристаллизации железного купороса в этом случае должна производиться после концентрирования растворов, а иногда она вообще может быть исключена. В некоторых случаях может отпасть и операция концентрирования.

Получение метатитановой кислоты. Метатитановая кислота получается путем гидролиза раствора сернокислого титана. Обычно применяются растворы, содержащие примерно 200 s/л ТЮ2, 400 г/л активной серной кислоты и некоторое количество {3—5 г/л)

=( >> О f — а<

=( >> О f — а<

а* трехвалентного титана (в пересчете на ТЮ2). Помимо того, эти растворы содержат значительное количество примесей, основными из которых являются: сернокислые соли железа, алюминия, магния, марганца. Примерное содержание солей следующее: 120—

135 г/л FeS04, 28—30 г/л A12(S04)3, 20—22 г/л MgS04, 3—6 г/л MnS04.

Гидролиз производят путем кипячения раствора в присутствии зародышей, при этом титан выделяется в осадок в виде гидрата окиси так называемой метатитановой кислоты, а остальные составные части и примеси — серная кислота, сернокислые соли железа, алюминия и др.— остаются в растворе. Таким образом, при гидролизе происходит не только осаждение титана в осадок в виде гидрата окиси, но и почти полная очистка титана от всех примесей, сопутствующих ему в рудах и концентратах.

В ранние периоды производства двуокиси титана гидрат окиси получали осаждением растворов сернокислого титана щелочами, но для этого требовались чистые растворы, при этом после прокаливания получалась двуокись титана плохого цвета и качества.

В дальнейшем гидрат окиси титана стали получать путем гидролиза разбавленных растворов с примерным содержанием 20— 50 г/л ТЮ2, а затем растворов с большим содержанием титана, но с низким содержанием активной кислоты, а именно с кислотным фактором 1,25 (что соответствует кислотному фактору тнтанил — сульфата). При работе по этим методам получались продукты недостаточно высокого качества и процессы были слишком длительны и трудно регулируемы.

Ускорение гидролиза и улучшение качества получаемого продукта было достигнуто путем применения зародышей, причем в разное время для этих целей было предложено много соединений и много способов их изготовления.

Наибольшее применение нашли два способа получения зародышей — путем неполного осаждения раствора сернокислого титана щелочью и путем постепенного разбавления концентрированных растворов сернокислого титана водою. Метод осаждения известен также под названием метода Мекленбурга, метод разбавления — под названием метода Блюменфельда.

Процесс гидролиза может быть представлен следующим суммарным уравнением:

TiOSO* И — 2НаО —5- ТЮ2 ■ Н20 + H2S04

В результате гидролиза образуются микрокристаллы анатаза размером в 3—10 шц, которые с определенной ориентацией (в количестве 20—30) размещаются в мицеллы. Мицеллы образуют агрегаты, которые и определяют размер частиц двуокиси титана; связывание мицелл усиливается под действием сульфат-ионов.

Мицеллы имеют пластинчатое строение: их длина 45—90 шц, толщина 25 тц; размер агрегатов 0,4—2,0 ц (в основном 0,55— 0,75 ц).

Удельная поверхность микрокристаллов (т. е. метатитановой кислоты) — 60—70 м2/г.

Ввиду очень большой удельной поверхности микрокристаллы обладают способностью адсорбировать значительное количество воды и сульфат-ионов.

В процессе гидролиза происходит не только укрупнение частиц и их выделение в осадок, но и растворение ранее выпавшего осадка с последующим его выделением в виде твердой фазы измененного состава.

Для примера в табл. 18 приводим данные по составу раствора сернокислого титана в начальный период гидролиза по методу разбавления.

ТАБЛИЦА 1$

|

Концентрация ТЮ3, г/л |

||||

|

Время, |

Состояние раствора |

|||

|

МїШ, |

г растворенном |

в коллоидной |

||

|

состоянии |

форме |

в осадке |

||

|

4 |

Прозрачный……………………………………. |

104 |

2U |

0 |

|

5 |

* ъ…………………………………………………. |

97 |

28,2 |

0 |

|

6 |

» …………………………………………… |

92 |

33,0 |

0 |

|

7 |

Слегка помутнел…………………………….. |

84 |

40,8 |

0 |

|

8 |

» » ……………………………………………… |

78 |

46,8 |

0 |

|

9 |

Заметно помутнел……………………………. |

70 |

55,0 |

0 |

|

10 |

Мутный…………………………………………… |

71 |

53,6 |

0 |

|

11 |

Сильно помутнел……………………………. |

88 |

41,9 |

0 |

|

12 |

Белый……………………………………………… |

45 |

31,6 |

48,2 |

|

13 |

г………………………………………………… |

43 |

26,6 |

55.2 |

Гидролиз является важнейшей операцией в производстве двуокиси титана, так как условия его проведения определяют в основном размер микрокристаллов, мицелл, частиц и в конечном счете качество конечного продукта — двуокиси титана.

Наибольшее значение при гидролизе имеет состав раствора сернокислого титана, т. е, содержание в нем титана и активной кислоты, а также его стабильность. Определенное значение имеют •примеси, имеющиеся в растворе, состав и условия введения зародыша [35].

Растворы сернокислого титана с небольшим содержанием титана (до 120—150 г/л ТЮ2) образуют при гидролизе метатита — новую кислоту, которая при прокаливании переходит в крупнодисперсную двуокись титана с низкими малярно-техническими свойствами. Для получения тонкодисперсной двуокиси титана, пригодной в качестве пигмента, необходимо, чтобы концентрация титана в растворе, считая на ТЮ2, была бы порядка 180—200 г/л. Но даже при такой концентрации титана не удается получить тонкодисперсную двуокись титана, если фактор кислотности раствора значительно превосходит 2, т. е. содержит активной серной кислоты более 400—450 г/л, а также при недостаточной стабильности растворов,

Недостаточно кислые растворы с фактором кислотности ниже 1,7—1,8 довольно быстро теряют в производственных условиях свою стабильность, в связи с чем они также мало пригодны для получения тонкодисперсных сортов двуокиси титана. Условия гидролиза оказывают влияние не только на качество двуокиси титана, но и на поведение метатитановой кислоты при фильтрации и прокаливании. Иногда при неправильно проведенном гидролизе метатитановая кислота получается в виде неоседающей взвеси, не поддающейся фильтрованию; эти взвеси невозможно использовать, и их приходится выбрасывать. Неоседающие взвеси получаются главным образом при гидролизе в отсутствие или с недостаточным количеством зародышей или при неполном гидролизе.

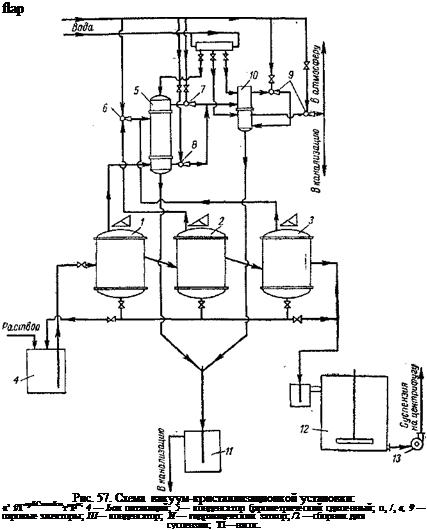

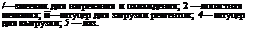

![]()

Гидролиз раствора сернокислого титана проводится в стальном баке, выложенном кислотоупорными диабазовыми плитками, снабженном фаолитированной или железной освинцованной мешалкой и медными освинцованными змеевиками для нагрева и охлаждения раствора (рис. 61).

Гидролиз раствора сернокислого титана проводится в стальном баке, выложенном кислотоупорными диабазовыми плитками, снабженном фаолитированной или железной освинцованной мешалкой и медными освинцованными змеевиками для нагрева и охлаждения раствора (рис. 61).

В зависимости от метода изготовления заро

дышей различают два метода гидролиза — зародышей и метод разбавления.

Метод зародышей. По этому методу зародыши изготовляются в отдельном баке и затем добавляются к раствору сернокислого титана в количестве 1%, считая на ТЮ2 в зародыше к ТІ02 в растворе.

Ход гидролиза следующий. В бак емкостью 20—40 мг заливают концентрированный раствор сернокислого титана, добавляют зародыши, перемешивают короткое время (15—20 мин.), нагревают глухим паром до температуры кипения (109°) и кипятят до почти полного выделения титана в осадок. Длительность процесса

2— 4 часа, причем через каждый час берут пробу для определения степени гидролиза.

По некоторым данным рекомендуется в конце процесса, когда гидролиз прошел на 70—80%, частично разбавить раствор с целью более полного выделения титана в осадок; обычно постепенно добавляют 35—40% воды по отношению к начальному объему раствора. Общая длительность операции гидролиза 6—8 час. Зародыши, применяемые в этом процессе, представляют собою коллоидный раствор гидрата окиси титана и получаются неполной нейтрализацией раствора сернокислого титана. Содержание ТЮ2 в готовом зародыше примерно 50 г/л, степень нейтрализации 90—95%, фактор кислотности 0,2—0,25, pH = 3. Нейтрализация производится путем медленного добавления в раствор сернокислого титана раствора щелочи с примерной концентрацией 100 г/л NaOH. При добавлении щелочи выпадает белый хлопьевидный осадок, который вначале переходит в раствор быстро, затем медленнее с образованием мути и, наконец, желатинируется. При быстром охлаждении и энергичном размешивании масса вновь становится жидкой.

Применяют также зародыши с содержанием ТЮ2 20—25 г/л и фактором кислотности 0,1.

Метод разбавления. При работе по этому методу применяют более концентрированные растворы сернокислого титана с содержанием 240—260 г/л ТЮ2 и 480—520 г/л активной кислоты. Зародыши получают в самом растворе путем вливания его при постоянном перемешивании в реактор, куда ранее добавлена вода. Вода в количестве примерно 33% от объема раствора нагревается до 91°, и к ней в течение 16 мин. по определенному графику добавляется раствор сернокислого титана, нагретый до 94—97°. Во время слива производится подогрев раствора до 101,6°, а затем до температуры кипения (109°).

При добавлении первых порций раствора в воду образуется муть, которая быстро растворяется при поступлении следующих порций раствора. К концу приливання раствор голубеет, затем становится мутным и постепенно белеет.

Во время кипячения раствора поддерживают постоянный уровень равномерным добавлением воды. Длительность гидролиза

3— 4 часа.

В последние годы для получения двуокиси титана не в форме анатаза, характерной для данного процесса, а в устойчивой форме рутила рекомендуются особые зародыши [36]. В присутствии таких зародышей анатаз получается в менее стабильной форме и переходит в рутил при 800—900° (800° — начало перехода), т. е. значительно легче, чем стабильный анатаз. В качестве таких зародышей рекомендуются продукты гидролиза, получаемые при нагревании разбавленных пастворов четыреххлористого титана с содержанием 10—ЗО г}л ТіС14 при 80—85° в течение 10—15 мин.; иногда перед гидролизом нейтрализуют часть ТіСІ4 {25—50%У с помощью соды или едкой щелочи.

Рекомендуются также зародыши из сернокислого титана с отмывкой выделившегося осадка от сернокислых соединений и последующей стабилизацией осадка соляной или азотной кислотой. Эти зародыши добавляются в количестве 3—6% из расчета на ТЮ2, т. е. больше обычного, причем они большей частью .не пепти — зируются в растворе.

При гидролизе обычно выделяется в осадок 95—96% титана. Получаемая метатитановая кислота адсорбирует значительные количества серной кислоты и состоит, таким образом, из ТЮ2, Н20 И SO3.

Ниже приводим для примера состав (в %) промытой и высушенной при комнатной температуре метатитановой кислоты:

|

ТЮ, |

so3 |

н, о |

Влага |

Сумма |

|

81,5 |

4,4 |

7,1 |

6,7 |

99,7 |

|

76,7 |

7,6 |

7,6 |

7,9 |

99,8 |

|

72,8 |

7,3 |

13,0 |

6,7 |

99,8 |

|

74,8 |

7,0 |

9,6 |

8,5 |

99,8 |

Серная кислота, освобождающаяся при гидролизе, а также все примеси, сопутствующие сернокислому титану, остаются в растворе.

Примерный состав раствора: 20% H2S04; 15% FeS04; 4% A12{S04)3; 6% MgS04; 1,0—2,0% TiOS04 и небольшое количество сернокислых солей других металлов — марганца, хрома и пр.

Утилизация этой гидролизной кислоты на больших заводах вырастает в крупную проблему.

Для фильтрации метатитановой кислоты применяют кислотостойкую перхлорвиКиловую ткань и сам процесс осуществляют на системе, состоящей из 3—4 барабанных вакуум-фильтров; на первом фильтре осадок отделяется от гидролизной кислоты, а на остальных он отмывается от водорастворимых примесей очищенной водой. Промывку контролируют но содержанию железа в промывной воде.

В первом фильтре, на котором производится отделение гидролизной кислоты, на фильтрующую поверхность наносят намывной слой из бумажной массы или древесной муки толщиной 40—50 мм. Во время фильтрования намытый слой постепенно снимается ножом вместе с осадком; через 14—16 час. намывается новый слой.

При отсутствии намывного слоя метатитановая кислота в значительном количестве проходит через фильтровальную ткань и теряется, что происходит вследствие малого размера ее частиц и склонности к стабилизации в кислотах. [7]

Для окончательной очистки метатитановой кислоты от примесей, в основном от железа, после промывки ее подвергают обработке кислотой в присутствии восстановителей. Эту операцию, известную под названием отбелки, производят таким образом, что промытую пасту метатитановой кислоты загружают в бак, добавляют чистую серную кислоту (аккумуляторную) и воду из расчета концентрации кислоты 5—10% и ТЮ2 (в суспензии) 300 г/л, после чего добавляют цинковую пыль в количестве 0,5% от веса TiCV Пульпу нагревают до 80—90° острым паром до перехода части титана — 0,5 г/л) в раствор в виде Ti2(SC>4)3. При этом примеси железа, хрома, ванадия, поглощенные осадком, восстанавливаются и извлекаются кислотой. После отбелки метатитановую кислоту промывают на вакуум-фильтре и направляют на прокаливание.

Некоторые исследователи считают возможным исключить операцию отбелки за счет сохранения в течение всего времени промывки определенной кислотности среды [37].

Прокаливание метатитановой кислоты. Прокаливание производится с целью удаления из метатитановой кислоты адсорбированных примесей —связанной воды и сернокислых групп, а также кристаллизации частиц двуокиси титана. В результате прокаливания происходит образование пигмента определенного состава с. высокими малярно-техническими свойствами и слабой химической активностью.

Удаление воды из метатитановой кислоты происходит в интервале температур 200—300°, а сернокислых групп — при 500—800°. Для примера приводим в табл. 19 данные по изменению состава метатитановой кислоты и ее удельного веса в результате прокаливания при различных температурах. Сернокислые группы S03 сообщают метатитановой кислоте и прокаленным продуктам кислый характер. По мере прокаливания и улетучивания S03 кислотность уменьшается, но получение нейтрального продукта (с pH = 7) достигается лишь при высокой температуре порядка 850—900°.

Интересно отметить, что удаление $03 из метатитановой кислоты происходит труднее, чем из титанилсульфата, несмотря на значительно большее содержание в нем $Оз-

Метатитановая кислота, получаемая при гидролизе растворов сернокислого титана, обладает аморфной или слабо выраженной кристаллической структурой анатаза,

ТАБЛИЦА 19

|

Температура, |

Потерн при прокаливании, |

Содержание S03, % |

Удельный вес £ 5 |

|

300 |

9,4 |

6,4 |

3,66 |

|

400 |

7,6 |

6,3 |

3,69 |

|

500 |

5,4 |

4,3 |

3,76 |

|

550 |

3,2 |

2,7 |

3,82 |

|

600 |

2,2 |

1,6 |

3,83 |

|

650 |

1,6 |

U |

3,84 |

|

700 |

0,9 |

0,6 |

3,85 |

|

750 |

0,6 |

0,3 |

3,87 |

|

800 |

0,5 |

0,3 |

3,87 |

|

850 |

0,3 |

0,3 |

3,87 |

|

900 |

од |

од |

3,85 |

|

950 |

од |

од |

3,97 |

|

1000 |

од |

од |

4,19 |

|

1050 |

од |

0,07 |

4Д9 |

|

1100 |

— |

— |

4,19 |

|

1150 |

— |

— |

4,19 |

|

1200 |

— |

“ |

4,23 |

|

Примечание. Метатитановая кислота получалась гидролизом раствора сернокислого титана с концентрацией 196 г/л ТіО_, и 430 г/л H, S04 прн кипячении. Полученный осадок промывался водою и выдерживался длительное время в запаянном сосуде при комнатной температуре. |

Она, как сказано выше, состоит из микрокристаллов, связанных в мицеллы, которые в свою очередь агрегированы. При прокаливании вначале происходит рост микрокристаллов внутри мицеллы, а затем коалесценция кристаллов с образованием частиц пигмента. Удельная поверхность частиц при этом уменьшается в 10—20 раз.

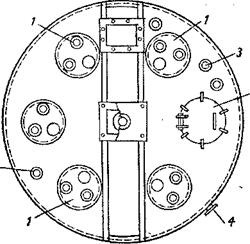

Рост микрокристаллов внутри мицеллы приводит к получению кристаллов размером в 0,2—0,4 р с резко выраженной кристаллической решеткой анатаза (рис. 62).

Считают, что до температуры 600° рост микрокристаллов происходит медленно; они увеличиваются при этом лишь в два-три раза. При температуре 750° рост микрокристаллов заканчивается.

В результате коалесценции двуокись титана приобретает необходимые пигментные свойства — укрывнстость и. интенсивность. При этом также уменьшается химическая активность ТЮ2, что проявляется в целом ряде свойств, в частности в уменьшении фотохимической активности, растворимости в кислотах. Получение пигмента с хорошими пигментными свойствами, в особенности с высокой интенсивностью и низкой активностью, достигается высокой температурой прокаливания (900—950°).

Как отмечалось выше (стр. 149), состав и условия получения метатитановой кислоты оказывают значительное влияние на скорость кристаллизации. С уменьшением содержания SOs в метатитановой кислоте скорость кристаллизации возрастает; так, при 6—7% S03 на рентгенограмме двуокиси титана все линии анатаза образуются при 950° в течение одного часа; при 4—6% S03 этот же эффект достигается при 680° за 2,5 часа, при 830° происходит перекристаллизация в рутил.

Установлено, что метатитановая кислота, полученная из разбавленных растворов сернокислого титана, переходит в рутил легче, чем из концентрированных: первая при 850°, вторая при 950

|

* г

Таким образом, получение нейтральной двуокиси титана структуры анатаз с низким содержанием S03, с хорошими малярно-техническими свойствами и с резко выраженной кристаллической структурой достигается путем длительного прокаливания при высокой температуре’

Однако сильное повышение температуры прокаливания приводит к ряду отрицательных явлений — к заметному, иногда сильному, пожелтению пигмента, спеканию и укрупнению размеров его частиц, ухудшению малярно-технических свойств и трудному пере — ТИру СО связующим. г

В связи с этим были разработаны условия получения двуокиси титана при более низких температурах, при которых указанные отрицательные явления не имеют места. Оказалось, что понижение температуры прокаливания может быть достигнуто путем добавления к метатитановой кислоте небольших количеств минерализаторов— K2SO4, Na3S04 и др., которые ускоряют рост частиц как при низкой, так и при высокой температуре, а также выделение S03. Наилучшим является сернокислый калий K2SO4, в присутствии которого можно снизить температуру прокаливания до 800—850° и

получить при этом нейтральный пигмент хорошего качества. Вместо K2SO4 можно применять К2СО3 или КОН, которые переходят в K2SO4 в результате взаимодействия с сернокислыми группами метатитановой кислоты. Минерализаторы замедляют переход при прокаливании анатаза в рутил, в связи с чем двуокись титана получается в форме анатаза.

Двуокись титана, получаемая в присутствии сернокислого калия, иногда обладает слабощелочной реакцией (pH = 7,5—8,0) за счет образования при прокаливании титаната калия, который, гидролизуясь, придает водной вытяжке щелочную реакцию: К2ТЮз4~2Н30 —► Н2ТЮ3 + 2КОН

Сернокислый калин обычно добавляет в количестве 0,5—1,0%’ по отношению к ТЮ2. В табл. 20 приведены данные по влиянию K2SO4 как минерализатора. Увеличение количества минерализатора приводит к дальнейшему снижению маслоемкости, но другие свойства пигмента — цвет, интенсивность и дисперсность — ухудшаются.

ТАБЛИЦА 20

|

Минерализатор |

|||

|

отсутствует |

0,5% |

0,75% |

|

|

Реакция Кристаллическая струк- |

Очень кислая |

Слабокислая |

Еще более слабокислая |

|

тура |

Анатаз с боль- |

Анатаз со значи- |

Анатаз с неболь- |

|

шим колите- |

тельным коли- |

шим количест- |

|

|

ством рутила |

чеством рутила |

вом рутила, 67 |

|

|

Укрывистость, г{мг. . Маслоемкость (на 100 г |

95 |

80 |

|

|

пигмента), % . . . Соли, нерастворимые в воде, считая на |

36 |

32 |

31 |

|

Na2S04…………………. |

0 |

0,24 |

0,45 |

До недавнего времени в качестве пигмента применяли исключительно ТЮ2 модификации анатаз, так как рутил получался при очень высокой температуре, при которой наступает резкое ухудшение свойств пигмента. Все появляющиеся отрицательные свойства приписывали рутилу.

В последние годы разработаны условия получения модификации рутил при более низких температурах, в связи с чем он приобрел большое значение, так как его устойчивость к мелению и к атмосферным воздействиям значительно выше, чем у анатаза. Снижение температуры перехода анатаза в рутил достигается путем добавления к метатитановой кислоте окислов ряда металлов, обладающих способностью ускорить переход анатаза в рутил [38].

на переход анатаза в рутил в присутствии добавок.

|

Наиболее сильное действие оказывает окись цинка, которая в количестве 0,5—1,0% по отношению к ТЮа способствует полному переходу анатаза в рутил при 850°.

Наиболее сильное действие оказывает окись цинка, которая в количестве 0,5—1,0% по отношению к ТЮа способствует полному переходу анатаза в рутил при 850°.

Следует отметить, что рутил иногда получают путем прокаливания не метатитановой кислоты, а двуокиси титана модификации анатаз’ с добавлением к ней ру — тилизнрующнх добавок.

Смешивание метатитановой кислоты с минерализаторами (K2SO4) или с рутилизирующими добавками (ZnO) производится в деревянном баке, куда сбрасывается с вакуумфильтра промытая метатитановая кислота, дозируется добавка [8] и приливается вода из расчета получения пульпы с концентрацией 300—350 г! л ТЮ2. Пульпа затем перемешивается и направляется на вакуум — фильтр, откуда фильтрат поступает в канализацию, а паста загру-. жается в приемную воронку шнека, питающего непрерывно действующую вращающуюся печь. Печь футерована высокоглиноземистым кирпичом н обогревается продуктами сгорания нефти или генераторного газа, проходящими через печь в направлении, противоположном движению продукта. Температурный режим подбирается для каждой печи в зависимости от ее длины и времени пребывания продуктов; обычно начальная температура газов 900—1000°, конечная 350—400°. Контроль температуры печи обязателен, особенно в интервале последних 50°, при которых происходит окончательное формирование пигмента и появляется опасность спекания.

В крупном производстве применяются печи длиной 30 At и более с внутренним диаметром 2—3 м скорость вращения печи в зависимости от ее диаметра может быть 0,1—0,2 об/мин. Время пребывания пигмента в печи до 12—14 час.

Газы, выходящие из печи, направляются в скруббер для улавливания пыли ТЮз и затем выбрасываются в атмосферу,

Для контролирования и регулирования процесса прокаливания метатитановой кислоты в нескольких точках, расположенных по длине вращающейся печи, устанавливаются термопары, передаю— щие показания на соответствующие приборы при помощи контактных колец и токосъемников. Вблизи этих точек в барабане печи устанавливаются специальные приспособления для отбора проб прокаливаемого продукта без остановки печи. Все это позволяет автоматизировать процесс прокаливания и осуществить надлежащее управление им.

Прокаленный продукт представляет собою почти чистую двуокись титана, которая после охлаждения и размола может применяться в качестве пигмента.

Обычно, однако, прокаленный продукт подвергают ряду дополнительных обработок с целью удаления из него крупных, спекшихся частиц и введения добавок, улучшающих пигментные свойства.

К дополнительным обработкам относятся: мокрый помол в присутствии пептизаторов, гидросепарация, коагуляция и введение добавок, осаждающихся на поверхности частиц ТЮг, сушка и сухой размол.

Пептизаторами служат щелочи или вещества с щелочным характером — жидкое стекло, аммиак, трифосфат натрия, сода и едкий натр, Оптимальное количество пептизатора, необходимое для получения стабильных суспензий, приведено в табл. 22.

ТАБЛИЦА 22

|

Лепти заторы |

Количество от веса ТЮа, % |

pH суспензии |

|

Жидкое стекло NaaSi03……………………………………. |

2,38 |

9,6 |

|

Едкий натр NaOH…………………………………………….. |

0,11 |

10,0 |

|

Аммиак NH3……………………………………………………… |

9,50 |

9,6 |

|

Фосфорнокислый натрий Na3P04……………………. |

0,71 |

9,2 |

|

Углекислый^натрий Na2C03……………………………. |

0,18 |

8,0 |

Наилучшим диспергатором является едкий натр, который оказывает сильное действие при добавлении его в количестве 0,11% по отношению К ТЮй.

Коагуляцию обычно производят с помощью сернокислого алюминия А12(504)з, сернокислого магния MgS04) а также солей металлов IV группы периодической системы элементов.

Эти коагулянты реагируют с едким натром, образуя гидраты А1(ОН)з, Mg(OH)2 и др., которые оседают на поверхности частиц Т102 и улучшают их свойства.

В качестве добавок, помимо гидроокисей А1(ОН)з, Mg(OH)2 и др., применяют также нафтенаты, фталаты, олеаты, стеараты, полимеры кремния и др.

Было установлено, что осаждение А1(ОН)3 на поверхности частиц ТЮ2 уменьшает пожелтение, а осаждение нафтенатов, фтала — тов, силикатов,, а также гидратов окиси алюминия и хрома повышает устойчивость анатаза к мелению и ослабляет его разрушающее действие на органические пигменты.

Обработка поверхности частиц улучшает их смачиваемость связующими, перетираемость, а также свойства получаемых красочных паст.

Дополнительной обработке большей частью подвергают двуокись титана модификации рутил в связи с его значительной жесткостью и частичным спеканием.

Условия проведения дополнительных обработок следующие. Прокаленный продукт гасят в холодной воде, к суспензии добавляют едкий натр и смачивающие вещества (например, олеаты или стеараты алюминия), после чего ее загружают в трубчатую мельницу и размалывают; отношение Т : Ж при размоле составляет 1:1; pH раствора 8—10.

Во избежание загрязнения ТЮ2 металлом мельницу футеруют твердым фарфором или кварцитом, а в качестве шаров применяют кремневую гальку или фарфор.

Во время размола происходит измельчение спекшихся частиц, разделение агрегатов, стабилизация осадка, а также растворение водорастворимых солей. После мокрого размола суспензию разбавляют в мешалке водою до концентрации —200 г/л ТЮ2 и добавляют дополнительное количество NaOH для полной стабилизации. Суспензию затем направляют в отстойники непрерывного действия (гидросепаратор) с такой скоростью, чтобы частицы и агрегаты крупнее 4—6 р оседали, а более тонкие уносились; обычная скорость потока при этом 0,15 мімин.

Классификация суспензии двуокиси титана может также производиться на шнековых центрифугах типа Берд.

После отделения крупных частиц суспензию коагулируют, так как иначе ее невозможно фильтровать.

Коагулированная суспензия отстаивается в декантаторе, т. е. в сгустителе непрерывного действия, после чего осветленную жидкость сливают в канализацию, а сгущенную пульпу фильтруют и промывают репульпацией на вакуум-фильтрах и сушат в непрерывно действующих сушилках — турбинно-полочной, петлевой и др. Высушенный продукт размалывают.

Двуокись титана модификации анатаз после прокаливания обычно охлаждают в воздушном холодильнике и размалывают.

Следует отметить, что рутил, частицы которого отличаются значительной твердостью, помимо тонкого размола, применяемого при мокрой обработке, подвергается после сушки сверхтонкому размолу на мельнице струйного типа (микронайзере и др.).

Для анатаза можно ограничиться тонким размолом на ролико* вых мельницах (типа Раймонда),

При сухом размоле можно достигнуть значительного снижения маслоемкоети пигмента* что приписывают агломерированию при этом частиц* благодаря которому связующее быстро не проходит в частицы.

На рис. 67 приведена схема дополнительной обработки прокаленной двуокиси титана. Варьированием добавок к метатитановой кислоте перед прокаливанием, а также условиями дополнительной обработки можно в значительной степени видоизменить свойства двуокиси титана и получать сорта с определенными техническими свойствами для различных отраслей промышленности.

Нами в качестве примера дано описание ряда сортов ТЮ2, выпускаемых различными предприятиями.

1. Полностью обработанный рутил содержит 94% ТЮ2, 0,8— 1,2% ZnO, 1,8—2,4% АЬОз и 0,6—1,0% Si02, УД. вес 4,2, коэффициент преломления 2,7, интенсивность 1,4, маслоемкость 18—19. Наибольшая устойчивость к мелению, почти не ускоряет выцветание органических пигментов. Применяется в наружных покрытиях, колерных красках и для эмалей с высоким блеском.

2. Рутил, полученный прокаливанием анатаза с 1 % ZnO, содержит 97% ТЮ2, размер частиц относительно грубый, интенсивность 0,83, маслоемкость 17—18, яркость 93%. Наибольшая устойчивость к мелению. Применяется для колерных красок.

3. Рутил, модифицированный 1,5—2,3% А1203 и 0,6—1,0% Si02, содержит 96% Ті02, маслоемкость 19—20. Обладает свойствами обычного рутила, стойкость к мелению средняя. Применяется для наружных покрытий, а также для эмалей с высоким блеском.

4. Рутил, модифицированный 1,5—2,3% АЬ03 и 1% Si02, содержит 96% ТЮ2, маслоемкость 17—18. Обладает свойствами обычного рутила, стойкость к мелению средняя, цвет не изменяется при горячей сушке. Применяется для эмульсионных красок, белых эмалей горячей сушки и для окраски бумаги и кожи.

5. Необработанный рутил содержит 98% ТЮ2, маслоемкость

19— 21—для низкомаслоемких и 24—25 — для среднемаслоемких сортов, яркость 97%. Стойкость к мелению несколько выше, чем для анатаза. Применяется для белых наружных покрытий, где меление очищает поверхность.

6. Полностью обработанный анатаз содержит 96% ТЮ2, 0,8— 1,0% Sb203, 0,8—2,0% А1203, уд. вес 3,9, интенсивность 1,1, маслоемкость 20—21, имеет слегка желтоватый оттенок, стойкость к мелению средняя. Применяется для внутренних белых покрытий и в типографских красках.

7. Анатаз, модифицированный 0,8—1,2% А120з, маслоемкость

20— 21 для низкомаслоемких и 24—25 для среднемаслоемких сортов. Обладает свойствами обычного, необработанного анатаза, но несколько повышенная стойкость к мелению. Хорошо диспергируется в водных пленкообразующих. Применяется для внутренних покрытий и в эмульсионных красках.

8. Необработанный анатаз содержит 98% ТЮ2, уд* нес ЗА коэффициент преломления 2,56, интенсивность 1,0, маслоемкость 20—21 для низкомаслоемких и 24—25 для среднемаслоемких сортов, яркость 98,5%, размер частиц средний (0,3 р). Применяется в покрытиях, для которых требуется чисто-белая поверхность.

.д* Утилизация гидролизной кислоты. При гидролизе растворов сернокислого титана освобождается значительное количество гидролизной кислоты — около 2 т, считая на моногидрат (т. е. 100% H2SO4), на І т ТЮ2. Гидролизная кислота сильно загрязнена примесями и ценности не представляет. Некоторое количество ее может быть использовано в производстве двуокиси титана при разложении и выщелачивании, но основное ее количество обременяет производство.

Наиболее простым способом освобождения от гидролизной кислоты является ее сброс со сточными водами, но это возможно лишь в редких случаях при наличии больших отвальных мест или водоемов, не используемых для снабжения питьевой водой или для рыбоводства.

В большинстве случаев гидролизная кислота не может быть удалена без предварительной нейтрализации и очистки от примесей.

Такое очистительное устройство представляет собою довольно сложное сооружение, включающее в себя установку для производства известкового молока, нейтрализаторов, полей орошения и насосного хозяйства; поля орошения нуждаются в периодической очистке от накопившегося шлама. Такой метод очистки требует больших капитальных и эксплуатационных затрат и экономически невыгоден.

Обычным методом переработки гидролизной кислоты является ее концентрирование.

Получение концентрированной кислоты путем выпарки затруднено тем, что при концентрации H2S04 выше 60% основная масса солей, находящихся в растворе, выпадает в виде чрезвычайно объемистого осадка, заполняющего почти весь объем концентратора. В связи с этим предложена двухступенчатая выпарка — сначала до 45—50%-ной, а затем до 78%-ной H2S04, при которой происходит постепенное выделение солей в виде осадка небольшого объема. Освобождение упаренной кислоты от осадка в этом случае не встречает особых трудностей.

Применяется также и иной метод переработки, по которому гидролизную кислоту утилизируют одновременно с переработкой железного купороса на серную кислоту.

По этому способу гидролизную кислоту смешивают с Ре203, пропускают через вращающуюся трубчатую печь; образующиеся сульфаты железа смешивают затем с железным купоросом и прокаливают с добавкой пирита или угля. Сернистый ангидрид, выде

ляющийся при прокаливании, поступает в контактную установку для получения олеума, Fe203 частично используют для смешивания с гидролизной кислотой, а частично отправляют в отброс.

Упаренная гидролизная кислота может быть применена для травления железа или в производстве суперфосфата.

![]()

Получение двуокиси титана из других титансодержащих материалов, Помимо ильменитовых и титаномагнетитових концентратов и титанистых шлаков, в качестве сырья для производства двуокиси титана представляют интерес сфеновые и перовскитовые концентраты. Существенным отличием этих концентратов является образо-0- ванне при их разложении большого^

Получение двуокиси титана из других титансодержащих материалов, Помимо ильменитовых и титаномагнетитових концентратов и титанистых шлаков, в качестве сырья для производства двуокиси титана представляют интерес сфеновые и перовскитовые концентраты. Существенным отличием этих концентратов является образо-0- ванне при их разложении большого^

|

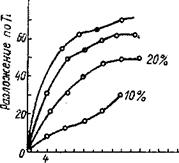

•° 8.0 W%

3 1Z 16 20 24 28 32 часы Рис. 63. Зависимость скорости разложения сфенового концентрата от концентрации кислоты при отношении сфеновый концентрат: H2S04 = I : 1,55. |

количества нерастворимого остатка в виде сернокислого кальция и смеси сернокислого кальция с кремнеземом:

СаО . ТЮ2 + 3H2S04 —* TiOS04 + CaS04 + H2S04 + 2H20

CaO ■ ТЮ2 • Si02 + 3H2S04 —> TiOS04 + CaS04 Si02 — f

+ H2S04 + 2H20

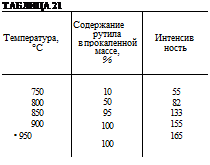

Разложение сфена изучали Тищенко [39], Богоявленский и Богуславская. Главнейшие результаты их работы приведены в виде диаграмм на рис. 63 и 64.

Сфен разлагается серной кислотой сравнительно легко при обработке как 50%-ной, так и концентрированной H2SO4. В 50%-ной H2SO4, взятой в количестве 1 вес. ч. на 1 вес. ч. концентрата, при кипячении в течение 12—16 час. переходит в раствор до 90% ТіОг, при обработке концентрированной H2S04до 95%.

Процесс получения двуокиси титана из перовскита изучали Штерн [40], позднее Рискин, Зотова и Великославинская [41—43].

Последними показано, что при разложении перовскита в условиях, принятых для ильменита, из него извлекается лишь часть титана, примерно 60—70%. Причиной этого является трудная разлагаемость перовскита кислотами, сильная цементация реакционной массы» образующимся гипсом и получение при разложении сульфатов титана* в форме, трудно растворимой в воде (очевидно, из-за образования двойных сульфатов титана и кальция).

Увеличение степени разложения может быть достигнуто путем увеличения количества кислоты, однако при этом повышается кислотность растворов сернокислого титана, вследствие чего они становятся непригодными для получения тонкодисперсных сортов двуокиси титана.

Следует также отметить, что заметный эффект достигается лишь при значительном увеличении количества кислоты, что экономически нецелесообразно.

Авторами показана возможность почти полного разложения перовскита с получением растворов с нормальной кислотностью путем повышения температуры разложения, тонкого измельчения перовскита и введения некоторых добавок, улучшающих растворение сульфатов титана.

Следует, однако, отметить, что процесс получения двуокиси титана из перовскита осложнен большим количеством образующегося шлама, примерно 2,5—3,0 г на 1 г ТЮ2, использование которого очень затруднено. Примерный состав шлама: 85% СаЗСД, 8% $Ю2, 3% ТЮ2.

Переработка перовскита связана также с использованием некоторых сопутствующих примесей.

Производство непигментных сортов двуокиси титана. Непнг — ментные сорта двуокиси титана применяются для получения металлических сплавов, керамических изделий, оптического стекла и др. К этим сортам предъявляются лишь требования химической чистоты, физические же и физико-химические свойства, определяющие качество ТЮ2 как пигмента, почти не имеют значения, В связи с этим при производстве непигмеитных сортов ТЮ2 исключаются операции, обусловливающие пигментные свойства: концентрирование растворов сернокислого титана, отбелка и солевая обработка метатитановой кислоты, а также мокрая обработка двуокиси титана после прокаливания.

Процесс производства непигментных сортов двуокиси титана состоит из следующих операций: разложение, выщелачивание, отделение нерастворимых примесей (шлама), кристаллизация железного купороса, контрольная фильтрация, гидролиз, промывка метатитановой кислоты, прокаливание, сухой размол двуокиси титана.

Для гидролиза применяются неконцентрированные растворы сернокислого титана, содержащие примерно 120 а/л ТЮ2, при этом получается хорошо фильтрующаяся метатитановая кислота.

Прокаливанию подвергается метатитановая кислота без каких-либо добавок, причем температура прокаливания более высокая — порядка 1000—1100° с целью более полного удаления сернокислых групп из двуокиси титана. При прокаливании ТЮ2 несколько спекается, в связи с чем ее подвергают сухому размолу на мельницах типа Раймонда. При работе по этому способу во всех случаях получается грубодисперсная двуокись титана модификации рутил.

Содержание ТЮз в этих образцах находится в пределах 99,0—99,5%, содержание примесей лимитируется в зависимости от назначения двуокиси титана. Так, например, к ТЮ2, применяемой для производства сплавов, предъявляются следующие требования: отсутствие Sn, As, Sb, Bi, Zn, следов Pb, Си, Ni; незначительное количество Fe (0,05—0,1 %), S (0,01—0,015%), Si02 (0,1— 0,2%) и P205 (0,04-0,06%).

Метод получения смешанных титановых белил. Двуокись титана обладает высокой укрывистостью, и применение ее для окрасок в чистом, неразбавленном виде экономически нецелесообразно. В связи с этим двуокись титана обычно применяют в смеси с наполнителями, количество которых берется из расчета получения смешанного пигмента с укрывистостью 80—100 гім2, аналогичной другим белым пигментам — цинковым белилам и литопону.

По расчету для получения пигмента с укрывистостью 80—100 г/ж2 необходимо наличие в смеси 35—40% ТЮ2, в действительности же оказалось, что для этого достаточно 25% ТЮ2, т. е. примерно на 30% меньше расчетного. Таким образом, применение смешанных титановых пигментов позволяет экономить ТЮ2 не только за счет разбавления до нормальной укрывнстости, ко и за счет эффекта разбавления.

Для получения смешанных пигментов применяют ТЮ2 обеих модификаций — рутил и анатаз. Наполнителями служат сернокислый барий, сернокислый кальций и тальк, причем иногда добавляют цинковые белила. Количество ТЮ2 в смешанных пигментах обычно 25—40%, наполнителя 60—75%; возможны и иные соотношения. Смешанные титановые пигменты производят различными методами, из которых наиболее принятыми являются следующие:

1. Механическое смешивание ТЮ2 с наполнителями в сухом или мокром виде в смесителях различного типа. Наиболее часто применяют мокрый метод, при котором используется паста ТЮ2, получаемая при обработке прокаленной ТЮ2 и паста наполнителя. Пасты разбавляются водою, доводятся до состояния суспензии и смешиваются. Смесь затем фильтруют, сушат, размалывают и применяют в качестве пигмента.

Одним из вариантов мокрого метода является совместное осаждение суспензии ТЮ2 и наполнителя. Этот метод основан на способности суспензии наполнителя коагулировать стабильную суспензию. ТЮг, как противоположно заряженную. Стабильная суспензия ТЮ2 получается в процессе производства при обработке прокаленной метатитановой кислоты водным раствором щелочи. Стабильную суспензию наполнителя получают путем мокрого размола его в присутствии стабилизаторов. При сливе обеих суспензий происходит коагуляция ТЮ2 и наполнителя, после чего осадок промывают и сушат.

2. Метод совместного гидролиза, который состоит в том, что в раствор сернокислого титана перед гидролизом вводят наполнитель, тщательно перемешивают, производят гидролиз обычными способами, после чего полученную смесь метатитановой кислоты и наполнителя прокаливают при высокой температуре.

Метод совместного гидролиза представляет интерес в связи с тем, что при этом происходит наиболее тесное смешение компонентов и, кроме того, гидролиз может быть произведен без применения зародышей, роль которых выполняют активные центры наполнителя.

Вариантом этого метода является смешение метатитановой кислоты с наполнителем с последующим прокаливанием полученной смеси.

Из методов получения смешанных титановых пигментов наибольшее значение имеет метод механического смешения сухих порошков или влажных паст ТЮ2 и наполнителя, а также метод совместного гидролиза.

Титано-бариевые пигменты получаются смешиванием ТЮ2 с сернокислым барием, в основном бланфиксом. Удельный вес титано-бариевых пигментов на основе анатаза составляет 4,24, а на основе рутила — 4,33.

Атмосфероустойчивость, в том числе и стойкость к мелению этих пигментов, заметно лучше, чем неразбавленной ТЮ2, в особенности это относится к ТЮ2 модификации анатаз. В связи с этим титано-бариевые пигменты применяют весьма широко для окрасочных работ всех видов.

Бланфикс, применяемый для производства титано-бариевьих пигментов, получается путем взаимодействия сернистого бария с сернокислым натрием или хлористого бария с серной кислотой. Можно также работать с бланфиксом, получаемым переосажде — нием природного барита из концентрированной серной кислоты. Условия осаждения во всех случаях должны быть подобраны таким образом, чтобы получался бланфикс с определенным размером частиц: примерно 0,4—0,75 р и не более 1 р. Применение более крупнодисперсного бланфикса, а также природного барита приводит к довольно сильному снижению укрывистости смешанного пигмента.

Титано-бариевьие пигменты получают как механическим сме- шением ТІО2 с бланфиксом, так и путем совместного гидролиза.

Совместный гидролиз осуществляется таким образом, что к раствору сернокислого титана добавляется паста бланфикса, тщательно размешивается, после чего производится гидролиз путем кипячения раствора [44]. По окончании гидролиза осадок промывается и прокаливается при 900°. По некоторым данным, рекомендуется добавление к раствору сернокислого титана не только бланфикса, но и некоторого количества осажденного сернокислого кальция, который более способствует гидролизу, чем бланфикс. После гидролиза осадок промывают и прокаливают; при промывке из осадка удаляется сернокислый кальций.

Титано-кальциевые пигменты получаются смешиванием ТЮ2 с безводным сернокислым кальцием — природным или осажденным. Удельный вес титанокальциевых пигментов на основе анатаза составляет 3,13, а на основе рутила — 3,25. Они применяются в основном для внутренних работ, а не для наружных из-за частичной растворимости CaS04 в воде. В последнее время доказана возможность его применения для окраски фасадов.

Титано-кальциевые пигменты получают путем как механического смешения, так и совместного гидролиза, причем в первом случае обычно применяют природный ангидрит, а во втором осажденный сернокислый кальций. Последний получают добавлением раствора извести в воде к концентрированной серной кислоте при 70—75° (например, 15 кг СаО в 200 л воды к 78%-ной H2S04) и выдерживанием массы при размешивании в течение 2—3 час. до получения безводного продукта; сернокислый кальций при этом должен также получаться в виде частиц зернистой, а не игольчатой формы. Затем к осадку CaS04 добавляют раствор сернокислого титана, производят гидролиз, промывку и прокалку продукта. Вследствие частичной растворимости Са$04 содержание его в пигменте при промывке уменьшается.

При механическом смешивании природный ангидрит подвергают тонкому размолу, после чего производят смешивание с ТЮ2.

Титано-магниевые пигменты производятся механическим смешением двуокиси титана с тальком в сухом или мокром виде. Тальк предварительно подвергают размолу, обычно мокрому, смешивают с пастой ТЮ2 и сушат. Удельный вес этих пигментов на основе анатаза составляет 3,10, а на основе рутила — 3,18.

Титано-магниевые пигменты значительно устойчивее к мелению и к атмосферным воздействиям, чем неразбавленная ТЮ2, в этом случае даже пигменты на основе анатаза выдерживают длительное облучение без меления.

В связи с этим титано-магниевые пигменты применяются весьма широко для окрасочных работ всех видов.

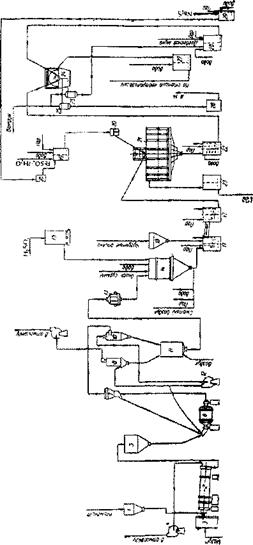

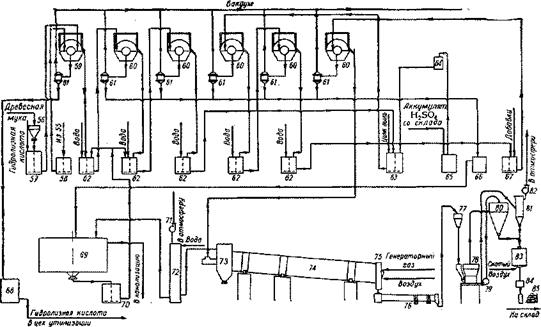

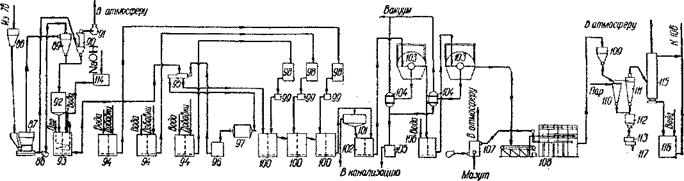

На рис. 65, 66 и 67 представлена схема производства двуокиси титана.

Титановый концентрат поступает в бункер 1 и далее в барабанную сушилку 2, обогреваемую мазутом или генераторным газом.

Высушенный концентрат подается в бункер 5, из которого поступает на размол в шаровую мельницу 6, работающую в замкнутом цикле с воздушным сепаратором 7. Избыточный воздух выбрасывается из замкнутой системы в атмосферу через всасывающий фильтр с автоматическим встряхиванием 8. Из циклона 10 размолотый концентрат поступает в бункер 11 и через бункерные весы 13 в аппарат разложения 14, в который предварительно заливается серная кислота из сборника через мерник 15,

Раствор из аппарата разложения подается на непрерывное восстановление 17, откуда направляется в сгуститель непрерывного действия 21 для отделения шлама. Коагулянт добавляют из мешалки 19 в сгуститель через скиповый питатель 20. Сгущенный шлам репульпируется и отделяется от раствора на барабанном вакуум-фильтре 24 с намывным слоем из древесной муки. Раствор от промывки шлама направляется на выщелачивание плава в аппарат разложения, а шлам, сбрасываемый с фильтра, репульпируется в мешалке 27 и перекачивается на станцию нейтрализации. Осветленный раствор из сгустителя 21 непрерывно поступает на вакуум — кристаллизационную установку 30. Раствор после кристаллизации железного купороса подвергается сгущению в сгустителе непрерывного действия 32. Оттуда осветленный раствор поступает в приемный бак 34 и направляется затем на контрольную фильтрацию на фильтр 36. В приемный бак 34 непрерывно добавляется древесная мука. Сгущенная пульпа железного купороса поступает на центрифугу непрерывного действия с пульсирующей выгрузкой осадка 33. Из центрифуги железный купорос транспортируется на склад. Чистый раствор из сборника 37 направляется на вакуум — выпарку в аппараты непрерывного действия 39. Из сборника 40 упаренный раствор перекачивается в аппарат для гидролиза 55. В него добавляются из мерника 45 зародыши, приготовленные в аппарате 44 из раствора сернокислого титана, или из мерника 54 рутилизирующие зародыши, приготовленные из четыреххлористого титана в аппарате 53.

Суспензия метатитановой кислоты перекачивается на барабанный вакуум-фильтр 59, с намывным слоем из древесной муки, на котором отделяется гидролизная кислота. Метатитановая кислота подвергается затем промывке репульпацией с фильтрацией на барабанных вакуум-фильтрах 60 со шнуровым съемом осадка. В баке 63 производится отбелка метатитановой кислоты, после чего следует промывка на барабанных вакуум-фильтрах 60. Затем в баке 67 метатитановая кислота смешивается с K2SO4 или ZnO, фильтруется снова на барабанном вакуум-фильтре 60, *с которого сбрасывается на транспортер и поступает в прокалочную трубчатую печь 74. Газы, выходящие из печи, проходят через скруббер 72 и выбрасываются в атмосферу. Двуокись титана после печи 74 охлаждается в холодильном барабане, размалывается на роликовой мельнице с встроенным сепаратором, упаковывается в тару при

|

|

|

|

/ — бункер для ильменита; 2 —барабанная сушилка; 3—топка к барабанной сушилке; 4 — дымосос; 5 — бункер для сухого ильменита; б —шаровая мельница; 7—воздушный сепаратор; 3—всасывающий фильтр; 9, 12, /7— вентиляторы; 10 — циклон; 11—бункер для молотого ильменита; 73—бункерные весы; 14 — аппарат для разложения^ 15—мерник для серной кислоты; 16 — бункер для чугунных опилок; 17— аппарат для восстановления; 18—мерник для раствора Na3S; 19 — аппарат для приготовления сернистого железа; 20— скиповый питатель; 21 — сгуститель непрерывного действия; 22, 27— ренульпаторы; 23 — сборник слива из сгустителя; 24— барабанный вакуум-фильтр; 25—вакуум-котел; 26 — сборник оборотной воды; 28— аппарат для приготовления намывного слоя; 29— аппарат для растворения Na3S; 30—вакуум-кристаллизатор; 31—сборник суспензии; 32 — сгуститель; 33—центрифуга; 34— сборник раствора сернокислого титана; 35, 38— напорный бак; 36 —контрольный фильтр; 37—сборник чистого раствора; 39—вакуум-выпарной аппарат; 40—сборник упаренного раствора; 41—сборник раствора едкого натра; 42—напорный бак для раствора едкого натра; 43, 48—мерники для раствора едкого натра; 44 — аппарат для приготовления зародышей; 45—мерник для зародышей; 46—скруббер; 49—мерник для соляной кислоты; 50—мерник для четыреххдористого титана; 5/—сборник соляной кислоты; 52 — сборник четырех хлористого титана; 53— аппарат для приготовления рути лизирующих зародышей; 54—мерник рутили з ярую тих зародышей; 55—аппарат

![]() для гидролиза.

для гидролиза.

|

Рис. 66. Схема получения двуокиси титана. Отделение промывки и прокаливания метатитановой кислоты, размола и упаковки двуокиси титана: |

56 — бункер для древесной муки; 57 — мешалка для древесной муки; 58— сборник пульпы после гидролиза; 59 —барабанный вакуум-фильтр с намывным слоем; to—барабанный вакуум-фильтр; 61 — вакуум-котел; 62 — репульпатор; 63 — мешалка для отбелки; 64— мерник для серной кислоты; 65 — приемник серной кислоты; 66 — гидравлический затвор; 67— мешалка для солевой обработки; 68— сборник гидролизной кислоты; 69 — сгуститель непрерывного действия для промывных вод: 70 — сборник суспензии; 71. 82 — вентиляторы; 72 — скруббер; 73— пыльная камера прокалочной печи; 7^—прокалочнпя вращающаяся печь; 75— топка печи; 76 — холодильный барабан; 77— бункер; 78— трехроликовая мельница; 79— эксгаустер; 80— циклон; 81— рукавный всасывающий фильтр; S3—бункер для анатаза; 84 — полуавтоматические порционные весы; 35 — электрокар.

|

Рис. 67. Схема получения двуокиси титана. Отделение дополнительной мокрой обработки: |

86— бункер: 87 — трехроликовая мельница; S8 — эксгаустер; 89 — циклон; 80 — рукавный всасывающий фильтр; 91 — вентилятор; 92 — бункер для рутила; 93— репульпатор; 94 — аппарат для добавок; 95 — центрифуга-отстойник; 9/ — шаровая мельница; 95, 106 — сборники суспензии; 98 — сборники добавок; 99—скиповый питатель; 100 — аппарат для мокрой обработки; 101 — сгуститель непрерывного действия; 102 — сборник сгущенной суспензии; 103 — барабанный вакуум-фильтр; 104 — вакуум-котел; 105 — гидравлический затвор; 107 — калорифер; 108— ленточная сушилка; 109 — бункер для двуокиси титана; НО— микромайзер; ///~~ циклон; 112 — бункер для двуокиси титана; 113— полуавтоматические весы; 114 — сборник раствора едкого натра; 115 — конденсатор; 116 — сборник воды; 117 — электрокар.

помощи полуавтоматических (порционных) весов и вывозится электропогрузчиком на склад.

При выпуске двуокиси титана в форме рутил (а иногда также и анатаз) после прокаливания ее подвергают дополнительной мокрой обработке.

Выходящагя из печи двуокись титана размалывается на роликовой мельнице 87, репульпируется в растворе едкого натра в баке 94 и подается на классификацию в центрифугу-отстойник 95. Грубая фракция из центрифуги поступает на размол в шаровую мельницу 97, работающую в замкнутом цикле с классифицирующей центрифугой 95. Тонкая фракция направляется в аппараты для дополнительной обработки 100, в которые, через скиповые питатели 99, непрерывно подаются заранее приготовленные растворы необходимых добавок. После сгущения в сгустителе непрерывного действия 101 пульпа двуокиси титана подвергается фильтрации и промывке на барабанных вакуум-фильтрах 103. После промывки пасту двуокиси титана сушат в ленточной сушилке 108, размалывают на микронайзере 110 и упаковывают.

На производство 1 т ТЮ2 расходуется (в т):

Ильменита (42%-ного) . ………………………………………………….. ЗД

Серной кислоты в расчете на моногидрат………………….. 4,7

Железных стружек…………………………………………………………….. 0,24

20 августа, 2015

20 августа, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике